某型舰主机海水管路的模拟冲刷腐蚀研究

周晓光 董彩常 宋伟伟 丁继峰

(钢铁研究总院 青岛海洋腐蚀研究所 青岛 266071)

0 引 言

舰船海水管系是舰船推进保障系统、发电机组保障系统和辅助系统的重要组成部分[1],在保证船舶主要设备正常运行及安全、船舶平衡等方面起着重要作用。作为海水管路用材,其抗流动海水腐蚀性能是最为重要的技术要求之一。材料在流动海水中的腐蚀速率大小,以及是否出现早期冲击腐蚀破损,是决定其使用寿命的关键因素[2]。海水管路一旦出现腐蚀破损,将影响设备正常运行甚至船舶的安全性;因此,在舰船设计阶段,根据海水管系的防腐设计资料,建立适合的管路试验模型,对于评价海水管路的腐蚀防护效果,发现设计中的薄弱环节,进而提出优化设计方案具有重要的意义。

1 试 验

1.1 试验材料及方法

试验所用材料为 DN200×3 m、DN125×1 m、DN65×1 m涂塑钢管各一段,均带有标准异径三通;B10管材包括弯管、对焊管段和直管段,外径都是φ57 mm,厚度3.5 mm。其中DN 50型90°弯管两个;DN50×0.5 m对焊管段两段;DN50×0.5 m直管段两段。试验介质为青岛小麦岛海域表层天然海水,实验海水部分理化性能见表1所示。

表1 实验海域海水理化性能

1.2 试验仪器

试验仪器为11 kW和22 kW功率三相交流异步电动机与相应水泵各一套;数显式流量计;超声波涂层测厚仪;电子天平(精确到0.0001 g);数码相机;海水管路模拟试验装置如图1所示。

图1 海水管路模拟试验装置图

1.3 试验方法

如图1所示,B10管材之间通过钢丝软管串接,并采用不锈钢管卡固紧。B10管内海水流速设计为2.9 m/s与5.8 m/s,抽取天然海水泵入管路实验系统,使用截止阀调整管路内海水流速,分别开展模拟和加速冲刷腐蚀试验。每天海水冲刷时间为8 h,试验时间持续为60天。采用数码相机记录试验前后管路形貌;采用失重法计算试验后B10管质量损失及腐蚀速度;采用超声波测厚仪测量试验前后涂塑钢管涂层厚度。

2 试验结果分析与讨论

2.1 涂塑钢管冲刷腐蚀试验分析

内表面涂塑是常用海水管路防腐蚀措施。涂塑后管系金属通过塑料涂层与海水介质隔绝,从而有效地保护管路。管系涂塑防腐蚀效果好、寿命长,可明显提高耐海水冲刷腐蚀性能[1,3-5]。由于流体阻力小和防结垢的优点,还可提高管系效率[6]。图2为试验前DN200、DN125及DN65涂塑钢管的宏观形貌,可以看出管系经涂塑成型后,内外表面均非常平整、光滑,表面成型质量很好。

根据管路模拟试验设计,DN125涂塑钢管内海水流速为2 m/s,DN65涂塑钢管内海水流速为4 m/s。表2为三段涂塑钢管内涂层在冲刷腐蚀前后平均厚度的对比情况。可以看出,不同管径涂塑钢管内壁涂层的平均厚度变化不明显,可以认为涂塑能够对基体钢材料提供有效保护。

表2 涂塑钢管内涂层冲刷试验前后厚度 μm

图2 冲刷试验前涂塑钢管的宏观形貌

经60天冲刷腐蚀后,涂塑钢管不同部位的腐蚀形貌如图3所示(照片a、b、c分别对应于图1中端面a、端面 b 及端面 c)。 由图 3(a)及(b)可以看出,涂塑钢管的连接法兰及管道内表面整体保持了较好的防护状态,涂层未见明显脱落现象;但在DN200涂塑总管的DN125(海水流速为2 m/s)三通海水出口处,出现涂塑层破损现象。其原因可认为在三通分流处,海水容易发生紊流从而导致冲击腐蚀;同时,由于三通管径变化,会形成一定的空泡腐蚀现象,气泡的突然破裂会移除基体表面的涂层,加剧冲刷腐蚀效应。

图3 冲刷试验后涂塑钢管不同部位腐蚀形貌

试验分析可知,涂塑钢管整体耐冲刷腐蚀效果较好,但在海水总管三通出口处冲刷腐蚀加剧而发生涂层剥落现象。因此,在现行涂塑标准的基础上,对三通等特殊部位应采取加大涂塑厚度等针对性措施进行重点防护。

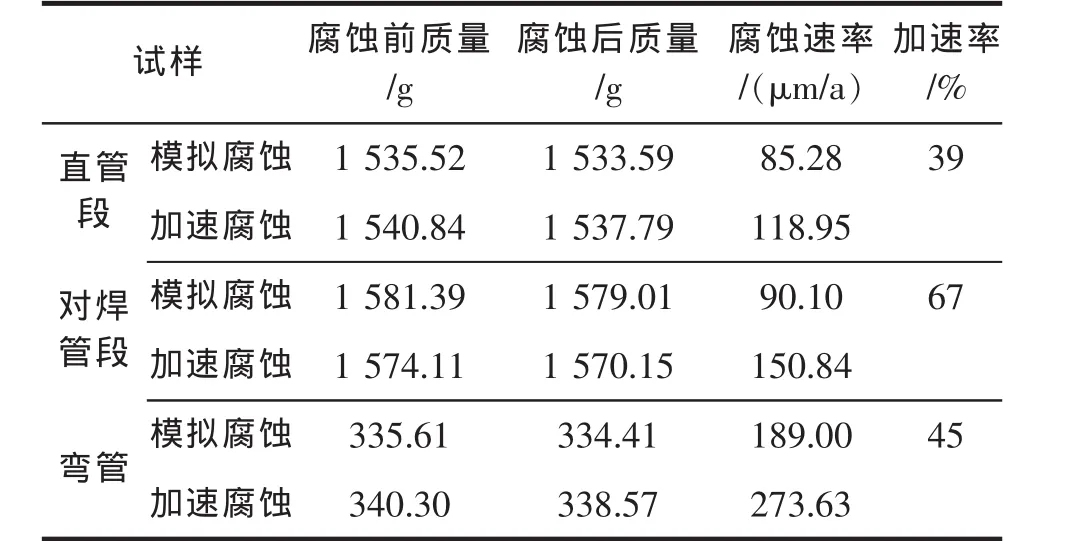

2.2 B10直管段、对焊管段和弯管冲刷腐蚀分析

铜镍合金具有良好的耐海水腐蚀性能,广泛用于舰船冷凝器、海水热交换器及海水淡化处理设备管路中[7-8]。表3为B10管材不同管段在模拟/加速冲刷腐蚀试验下的腐蚀速率。对比结果可以发现,在同一流速下,B10管材腐蚀速率由大到小依次为弯管、对焊管段和直管段。弯管腐蚀速率要远大于后两者,这是由于弯管处湍流和空化加剧了冲蚀效应。在加速冲刷情况下,随着流速的增加,B10直管段、对焊管段和弯管腐蚀速率急剧增大。一般认为铜合金在含氯离子介质中,表面可形成一层氧化膜[9]。随着流速的增加,B10材料表面剪切应力增加,对表面氧化膜的破坏作用增强,故腐蚀速率增大[10-11]。

表3 B10直管段、对焊管段和弯管的腐蚀速率

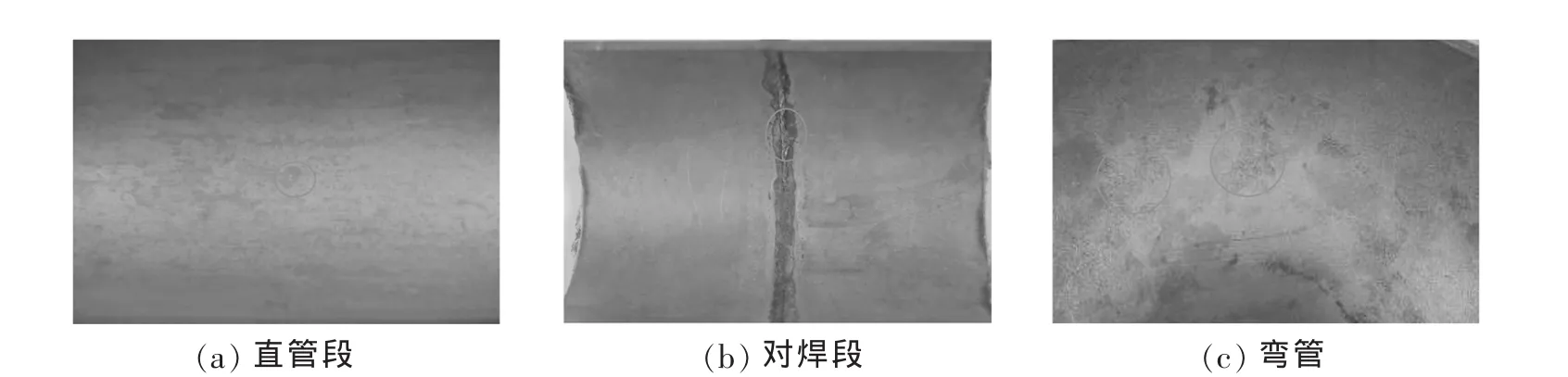

图4为模拟冲刷腐蚀流速下,各B10管段剖切后所示内表面腐蚀形貌。

图4 模拟冲刷腐蚀后B10管内表面腐蚀形貌

如图4(a)所示,经长期冲刷腐蚀后,管材内表面材料出现斑状剥离,形成很浅的蚀斑。在管材对焊部位,焊缝及附近的热影响区的腐蚀要比B10本体严重,呈现溃疡状腐蚀形貌,点蚀坑深度也大于直管部分,如4(b)所示。这可能是焊缝区内凹凸不平的表面易造成紊流,加剧了冲蚀效应;而热影响区材料冶金及化学成分上的差异,使材料成分、组织不均匀[2],都会增加管材的腐蚀速度。弯管部分内部出现成片蚀斑,表明弯管部位发生了空泡腐蚀。腐蚀产生的破损表面又进一步加剧紊流、涡流的产生,从而形成恶性循环,加剧弯管部分的腐蚀[12]。

3 结 论

(1)涂塑钢管在冲刷腐蚀情况下,内壁涂层厚度变化很小,可以认为采用涂塑能够对基体钢材料提供有效保护;但在海水总管三通出口处,由于紊流及空泡腐蚀作用,涂层出现破坏现象,这些位置应适当采用加大涂塑厚度的措施进行重点防护,增加厚度可根据后续实验进行探索。

(2)同一流速条件下,B10管材中弯管腐蚀速度最大,直管腐蚀速度最小;直管及对焊段个别部位发现蚀斑,但弯管部位腐蚀较严重,蚀斑成片出现;海水流速增大1倍时,三段管材腐蚀速率明显增大。

(3)B10焊缝部位由于紊流及热影响区材料成分、组织不均匀因素增加管材的腐蚀速度;而弯管部位由于空泡腐蚀效应,造成管材内壁出现成片蚀斑。

[1]张敏丽.船舶海水管系的腐蚀及其防护[J].涂装与电镀,2010,(1):16-19.

[2]张永强.国产B10合金耐海水冲刷腐蚀对比研究[J].材料开发与应用,2007,22(6):36-39.

[3]沈捷攀,林晨.船舶海水管系的防腐蚀探讨[J].安徽建筑,2010,1:51.

[4]曾荣辉,彭玉辉,张威.船舶海水管路防腐蚀研究[J].中国舰船研究,2009,4(3):74-76.

[5]王小锋,马俊,刘春林,等.舰船通海系统管路腐蚀影响因素及控制方法浅析[J].舰船科学技术,2009,31(12):54-57.

[6]沈宏,高峰,张关根,等.舰船海水管系选材及防腐对策[J].船舶工程,2002,(4):43-47.

[7]杜鹃,王洪仁,杜敏,等.B10铜镍合金流动海水冲刷腐蚀电化学行为[J].腐蚀科学与防护技术,2008,20(1):12-18.

[8]黄璐琼,武兴伟.铜镍合金管在舰船海水管系中的应用[J].船舶,2011(1):40-43.

[9]徐群杰,黄诗俊.铜镍合金耐蚀性影响的研究进展[J].上海电力学院学报,2007,23(2):157-162.

[10]郑俊涛,张三平,周学杰,等.白铜B10和B30冲刷腐蚀对比研究[J].装备环境工程,2010,7(1):40-43.

[11]孙婷婷,李宁,薛建军,等.环境因素对B10铜镍合金耐蚀性的影响[J].装备环境工程,2010,7(4):25-28.

[12]邢涛,宋保维,梁庆卫,等.舰船管路系统寿命的确定[J].海军工程大学学报,2010,22(5):48-51.