某型潜艇开孔修补方案的分析

赵 健 邵优华 周惠元

(1.海军驻上海地区舰炮系统军事代表室 上海 200135;2.中国人民解放军第四八○五工厂 上海 200135)

0 引 言

潜艇的耐压壳体是潜艇的主体结构,应具有良好的水密性和强度,是潜艇生命力的重要保证[1]。某型潜艇在维修时误在耐压壳体上开孔。为确保耐压壳体的整体强度和修理进度,制造厂提出在肋骨腹板处开孔或局部切断肋骨的修补方案。但开孔和切断肋骨会使该部位耐压壳体结构的强度有所减弱,当潜艇在船台修理期间,在自身重力作用下,耐压壳板可能会产生变形。因此采用有限元方法对局部开孔或切断肋骨情况下的潜艇耐压壳体的变形和应力进行计算分析[2],评估施工方案。

1 壳体开孔位置及修补方案

某艇舱32号~33号肋骨之间的耐压壳上有一个圆形孔。该孔位于32号肋骨根部,直径为135 mm,向艏沿圆周朝向十点钟方向。为了对该孔进行修补,拟在肋骨腹板处开工艺孔或局部切断肋骨,以方便施工。具体方案如下:

方案1:在32号肋骨腹板开长圆型孔,孔的尺寸为长200~300 mm、高100 mm,同时纵向增加两根T型加强材,加强材尺寸与32号肋骨相同。

方案2:将32号肋骨切断,长度为800 mm,同时纵向加两根T型加强材,加强材尺寸同32号肋骨。

2 有限元计算模型

2.1 有限元模型

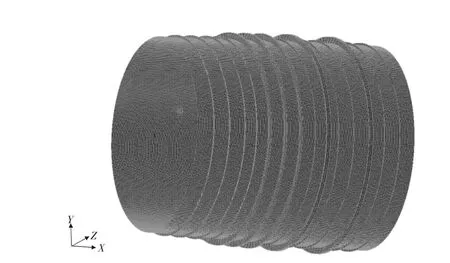

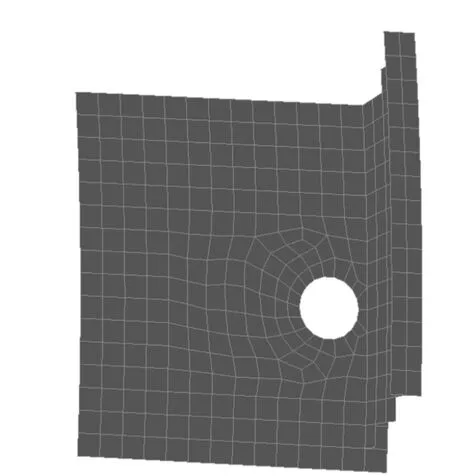

运用有限元分析软件的MSC.PATRAN[3]模块建立开口所在舱段耐压船体结构有限元模型,并对开口舱段耐压船体结构的应力和变形进行计算分析。考虑到开孔仅会对耐压壳体的局部产生影响,因此有限元模型的范围仅选取潜艇的某舱段,建立如图1所示的有限元模型,图2为开孔处模型放大图。整个模型均采用shell单元。

图1 计算模型整体结构图

图2 开孔处模型

2.2 材料参数

模型材料为钢材,弹性模量E=2.1×108kPa,泊松比λ=0.3,密度ρ=0.00000785 kg/mm3。建模采用了kg·mm·s单位制,在该单位制下位移计算结果单位为mm,应力计算结果单位为kPa。

2.3 载荷分布

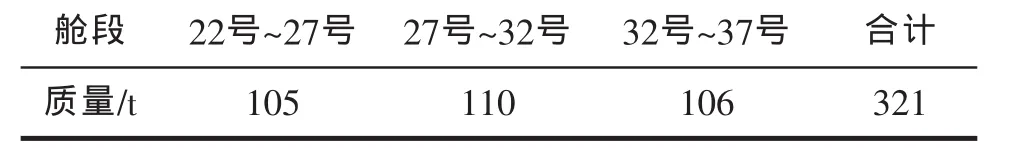

计算载荷为壳体自身重力和舱内设备重力,舱段从22号肋位至37号肋位的质量分布如表1所示。考虑到设备位置的不确定性,将设备的质量均匀分布到艇体整个圆周上。

表1 某舱质量分布表

2.4 边界条件

模型边界为22号肋位舱壁与37号肋位舱壁,边界条件取为简支。考虑到坐墩时墩木对于艇体变形的支撑,因此将与墩木接触的区域进行径向约束。

2.5 计算网格

对模型使用50 mm×50 mm的网格尺度进行划分,在开口区域网格加密,尺度变为20 mm×20 mm。整个有限元模型共94981个节点、94532个单元。

2.6 计算结果

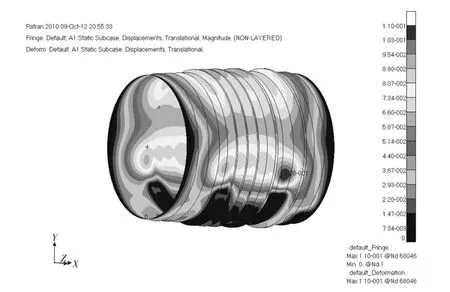

艇体未切断肋骨或未在肋骨腹板开孔时,在重力作用下,整体变形均比较小。最大位移出现在坐墩附近,约为0.110 mm,如图3所示;艇体顶端位移相对较大,最大位移为0.0832 mm;开孔处位移相对较小,其最大位移约为0.0685 mm,如图4所示。

图3 整体位移云图

图4 开孔附近位移云图

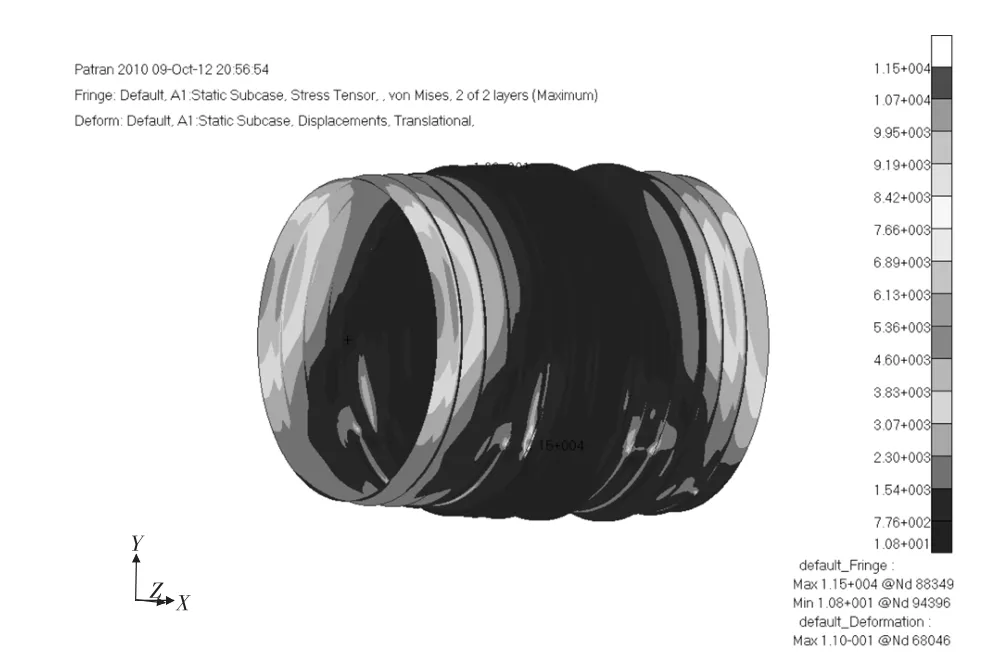

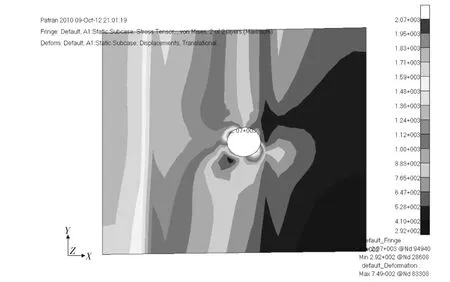

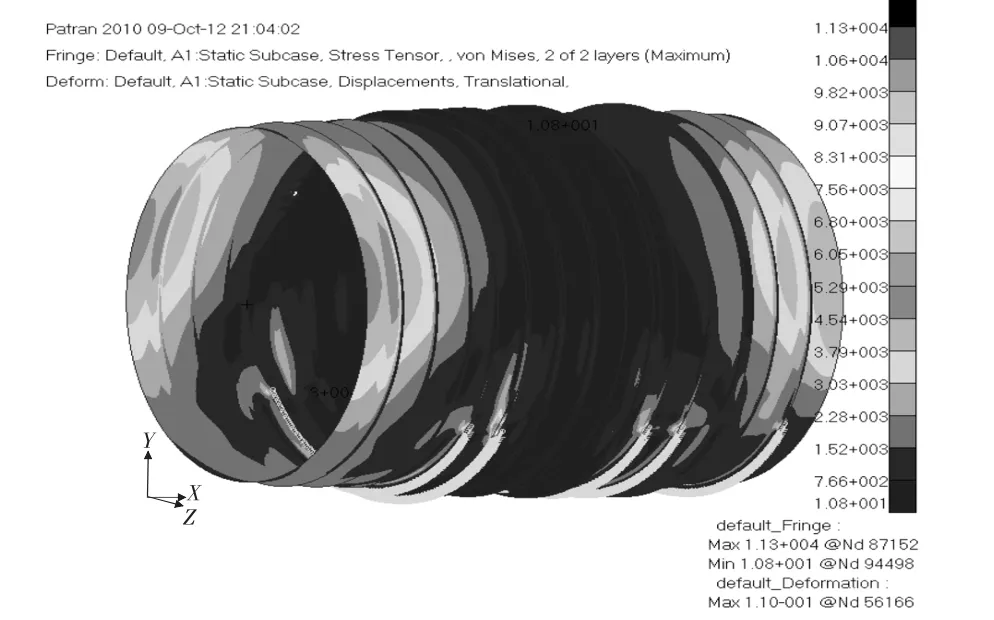

模型应力整体较小,最大应力出现在F26坐墩端部附近,约为11.2 MPa,如图5所示;开孔附近出现应力集中,最大约为2.07 MPa,如图6所示。

图5 整体中面应力云图

图6 圆孔附近中面应力云图

2.7 肋骨腹板开孔后模型的应力与变形

图7 整体位移云图

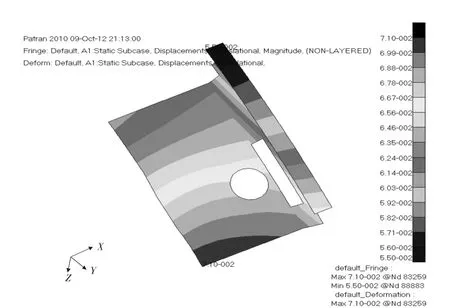

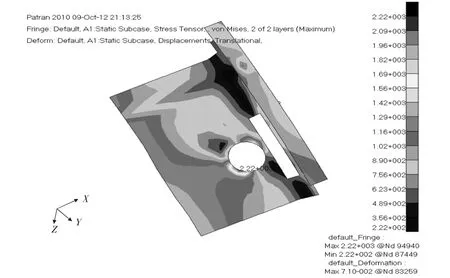

方案1为在肋骨腹板开腰型孔,并在壳体开孔两侧增加纵向加强筋。此时,最大位移出现在F26坐墩附近,约为0.110 mm,如图7所示;艇体顶端位移也较大,最大位移达0.0838 mm;开孔处位移较小,其最大位移约为0.0657 mm,如图8所示。应力整体较小,最大应力出现在F26坐墩端部附近,约为11.0 MPa,如图9所示;开孔附近出现应力集中,最大约为2.22 MPa,如图10所示。

图8 圆孔附近位移云图

图9 整体中面应力云图

图10 圆孔附近中面应力云图

2.8 局部切断肋骨后模型的应力与变形

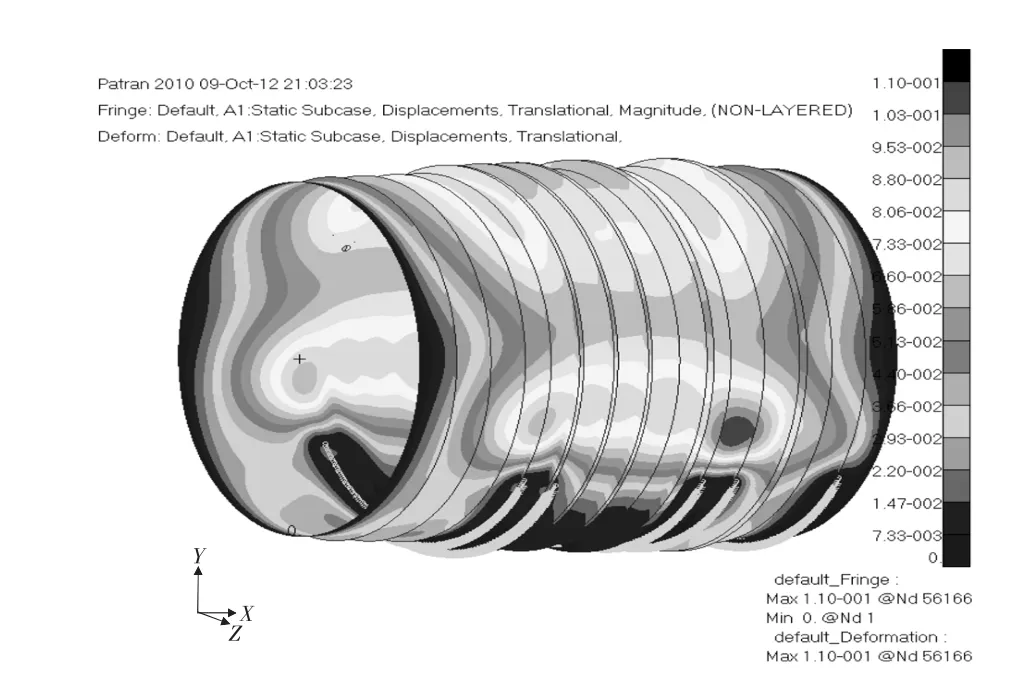

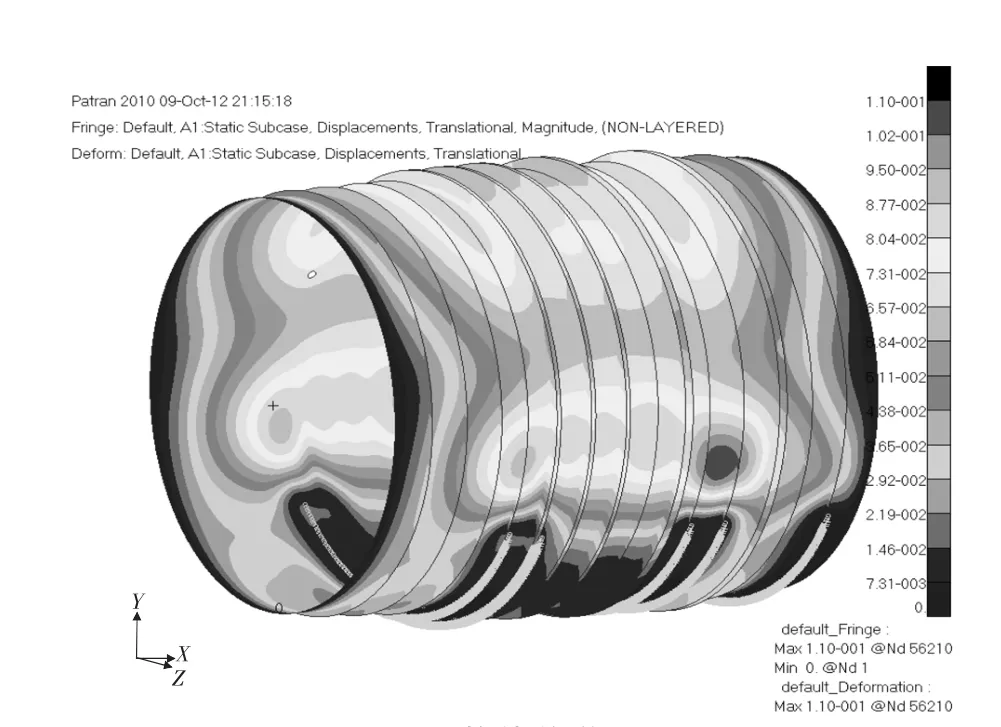

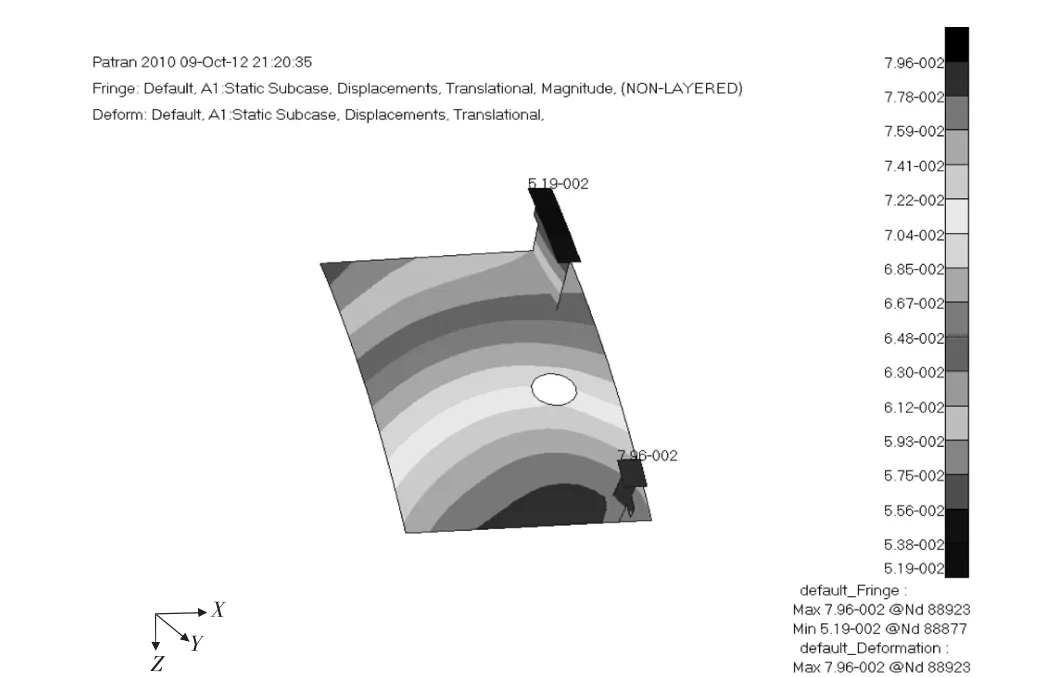

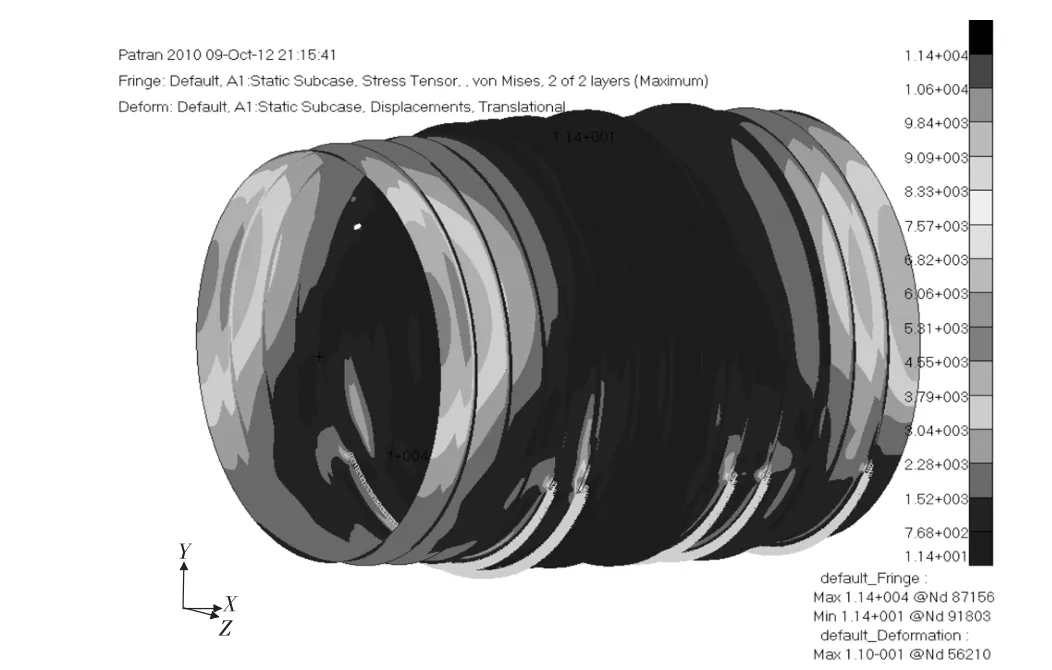

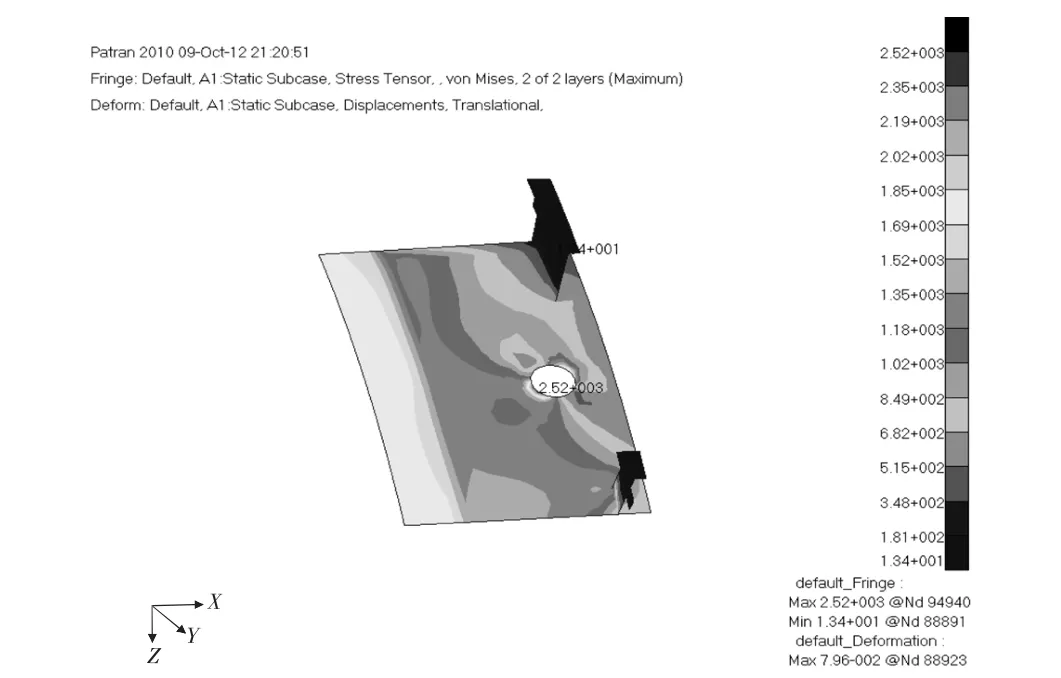

方案2为在局部切断肋骨,并在两侧增加纵向加强筋。此时,最大位移出现在F26坐墩附近,约为0.110 mm,如图11所示;艇体顶端位移也较大,最大位移达0.0839 mm;开孔处位移最大值约为0.0728 mm,如图12所示。模型应力整体较小,最大应力出现在F26坐墩端部附近,约为11.2 MPa,如图13所示;开孔附近出现应力集中,最大约为2.52 MPa,如图14所示。

图11 整体位移云图

图12 开孔附近位移云图

图13 整体中面应力云图

图14 开孔附近中面应力云图

2.9 网格尺度对计算结果影响的分析

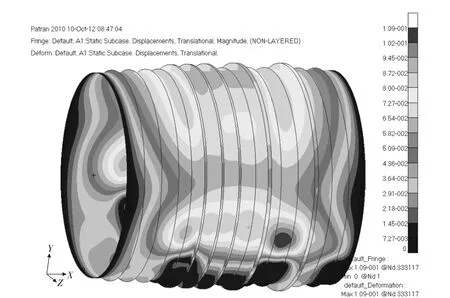

为消除有限元网格尺度对计算结果的影响[4],增加了计算模型的网格密度,并对计算结果进行对比。模型整体网格尺寸为25 mm×25 mm,开口处网格加密尺寸为10 mm×10 mm。加密后整个有限元模型共包括379009个节点、378092个单元,模型如图15、图16所示。

图15 网格加密后整体位移云图

图16 网格加密后整体应力云图

表2列出了网格密度对计算结果的影响。可见,网格加密后的计算结果变化不大,建立的有限元模型已经消除了网格尺度对计算结果的影响。

表2 网格密度对计算结果的影响

3 计算结果分析

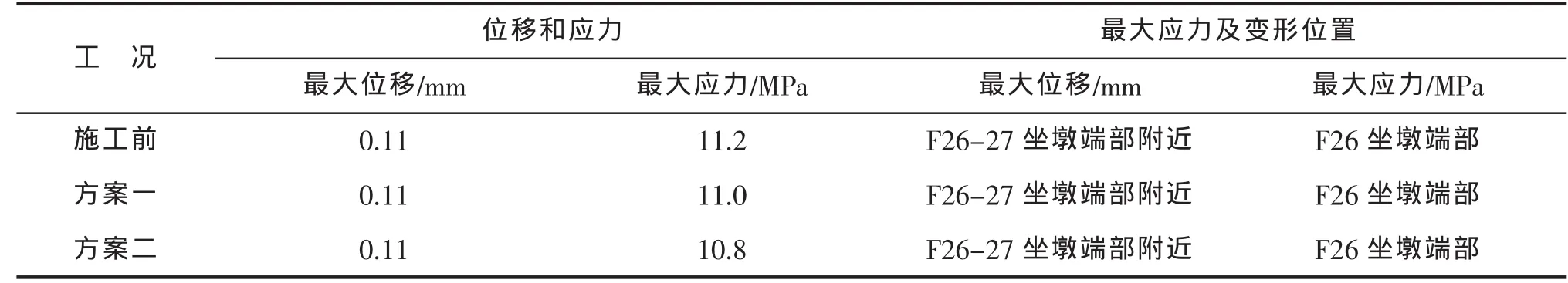

表3列出了施工前、开工艺孔后以及局部切断肋骨后三种情况下模型最大位移和应力值。

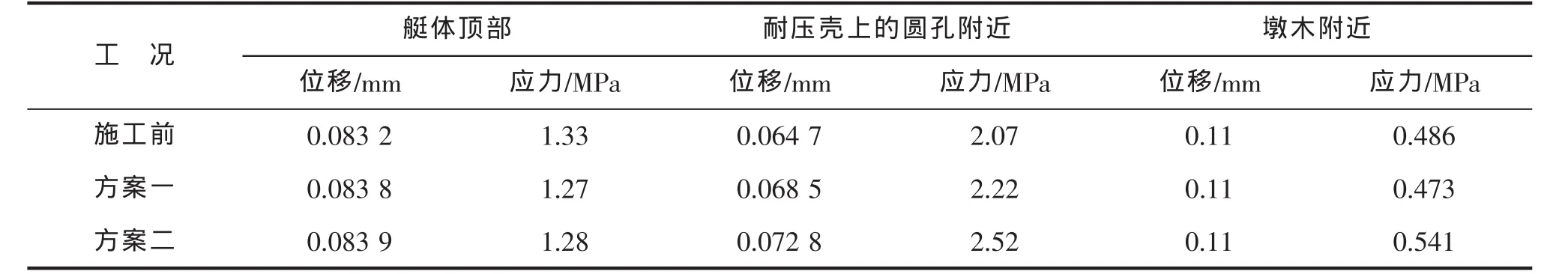

由表3可见,局部切断肋骨或在肋骨腹板处开工艺孔,对模型整体的最大位移和最大应力几乎没有影响。根据施工要求,主要对于开孔处、壳体顶端的位移比较关心。现对三种工况下,上述位置的应力和位移进行比较,如表4所示。

表3 模型的最大应力和最大位移

表4 关键部位的变形与应力

由表4可知,局部切断肋骨或在肋骨腹板处开工艺孔后,对模型开孔处及壳体顶端的变形和应力影响均较小。

通过上述计算结果可知,尽管局部切断肋骨或在肋骨腹板处开工艺孔使耐压壳体的局部强度有所降低,但由于增加两根纵向加强筋,增加了局部强度,因此该处的结构强度变化不大。

4 结 论

通过对耐压壳体上有圆孔、在耐压壳圆孔附近的肋骨腹板处开工艺孔并用纵向加强筋加强以及局部切断肋骨并用纵向加强筋加强三种状态进行有限元建模计算和分析,并综合参考GJB4000-2000中的相关规定[5],得出以下结论:

(1)局部切断肋骨或在肋骨腹板处开工艺孔,并在耐压壳圆孔附近增加两根纵向加强筋后,在重力作用下,耐压壳整体及开孔附近的变形和应力均较小。从有限元分析结果来看两种施工方案相差不大。

(2)两种施工方案的选取建议由制造厂根据实际施工条件和焊接工艺可靠性确定。

制造厂根据评估结果和现场实际,选取方案1作为修补方案,修补后通过无损探伤及密性试验,验证了此方案的可靠性,从而为以后的修理积累经验。

[1]谢祚水,施丽娟.潜艇全船耐压结构有限元应力分析[J].船舶工程,2002,15(2):3-5.

[2]孙丽萍.船舶结构有限元分析[M].哈尔滨:哈尔滨工程大学出版社,2004.

[3]周博,徐志亭,王晓宇.某型船补给基座及加强结构强度分析[J].船舶,2013,24(3):38-39.

[4]杜平安.有限元划分的基本原则[J].机械设计与制造,2000,13(1):15-16.

[5]中华人民共和国国家军用标准GJB4000.舰船通用规范[S].2000.