温度场变化对船坞搭载精度控制的影响研究

杨 振,刘建峰

(1. 江苏科技大学船舶与海洋工程学院,镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

0 引 言

造船精度控制是船舶制造过程中一项十分重要的工作,贯穿于船舶制造的全过程[1]。数字化船坞系统概念的引入,能有效提高定位精度和龙门吊使用效率,缩短船坞周期。

数字化船坞系统是在全站仪已广泛运用于船坞地样线开设、船体分段定位等工作的基础上发展起来的,即通过竖立在船坞四周的基准标靶表示传统船坞中的船体中心线、肋位线和高度基准线,形成统一的船坞坐标系统,如图1所示。应用Marine G2软件(船体精度分析软件)系统,建立DES(坐标转换)文件,以建立自然温度场对分段、总段定位间隙影响的数学模型为前提,以建立分段定位最优方案的决策方法为目标,通过充分利用现有的软件系统Tribon M3和Marine G2等,将传统的船坞搭载定位作业通过电脑预先进行模拟,实现取消船坞格子线,实现分段快速、无余量搭载,一次定位,从而达到节省工时,提高龙门吊使用效率,缩短船坞周期的目的。

图1 数字化船坞测量系统

随着钢材加工、船体装配和焊接精度的不断提高,装配施工因素对船体分段精度的影响所占比重在逐步下降,而环境温度对船舶分段变形的影响变得越来越重要。由于季节性温差变化,甚至是同一天不同时段的温度变化导致的分段不均匀受热变形,造成作业现场大量修割或反复定位,给现场作业带来了极大的困扰。因此,对环境温度导致的船体分段变形的分析自然成为推进数字化船坞应用过程中一个不可避免的课题。

1 温度变化致分段变形的理论分析

船厂施工条件恶劣,大多数作业为露天作业,工件所处的环境温度升降幅度较车间大。在夏季日晒的条件下,船体受晒局部温度升高将加剧温度场不均匀的程度,船体或分段受晒的一面较未受晒的一面温度可能高出30℃以上,其热变形引起的几何量的变化有时甚至大于按一维热变形计算的数值[2]。

工件形体热变形的影响因素极其复杂[3],其变形量Δ不仅与尺寸L、材料的线膨胀系数C、环境温度T有关,而且与形体结构因子k[取决于几何参数,即 k = f( X1, X2,… ,Xn)]有关,其数学模型为:

常用的温度变化引起的工件热变形计算公式:

式中:LΔ——热变形量,L——实物长度,C——热膨胀系数,1T——升高后温度,0T——原始温度。公式(2)没有考虑工件的形体结构因子的影响,用简单的标准件计算公式作为各种形体工件热变形计算的数学模型。在简单的一维热变形和测量精度要求一般的情况下,按公式(2)计算不会造成显著影响,但对高精度如纳米级精度测量或高精度误差修正时,其影响不能忽略,必须引入形体热变形系数概念,且要进行深入的研究[4]。

数字化船坞旋转标靶由φ210mm×10mm×1800mm的均质圆钢管构成,可以把旋转标靶看作一维细长杆标准件。在夏日,即使气温与钢管温度相差 30℃,根据理论公式(2)计算其热变形为:ΔL =1800×11.5×0.000001×30=0.6(mm),对船体精度影响可以忽略不计。然而,对于长度为20m的船体总段而言,根据理论公式(2)计算其变形 ΔL=40000×11.5×0.000001×30=6.90(mm),对船体定位会造成显著影响。

船体分段结构复杂而且种类繁多,其热变形不仅受相邻结构件的约束,而且由于船体分段本身遮蔽作用的影响,其处在一个不均匀且时刻变化的温度场里。因此,船体分段的热变形研究极其复杂。由于船体分段结构的特殊性,公式(2)仅能做参考使用。

2 温度变化致典型总段变形的实测分析

在同一时刻,外界大气温度在同一局部地区是相同的,而由于露天环境下船体分段受阳光照射或被遮蔽的影响,会使船体分段钢板随温度变化,产生较大的变形;在室内作业中心或分段加工厂房内,由于没有日照,可认为船体分段处于相同的温度场,水平度、长度及宽度是不会发生变化的。其在厂房内测得的数据可作为在外场受阳光照射时测得数据的比较基准;

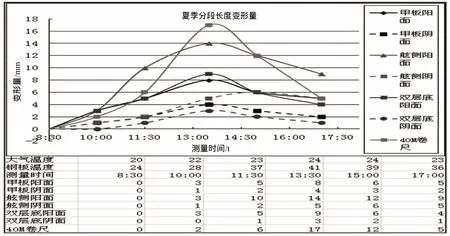

基于以上准则,在夏季对某VLCC船型分段尺寸变化进行统计测量,得到如图2所示变形曲线。

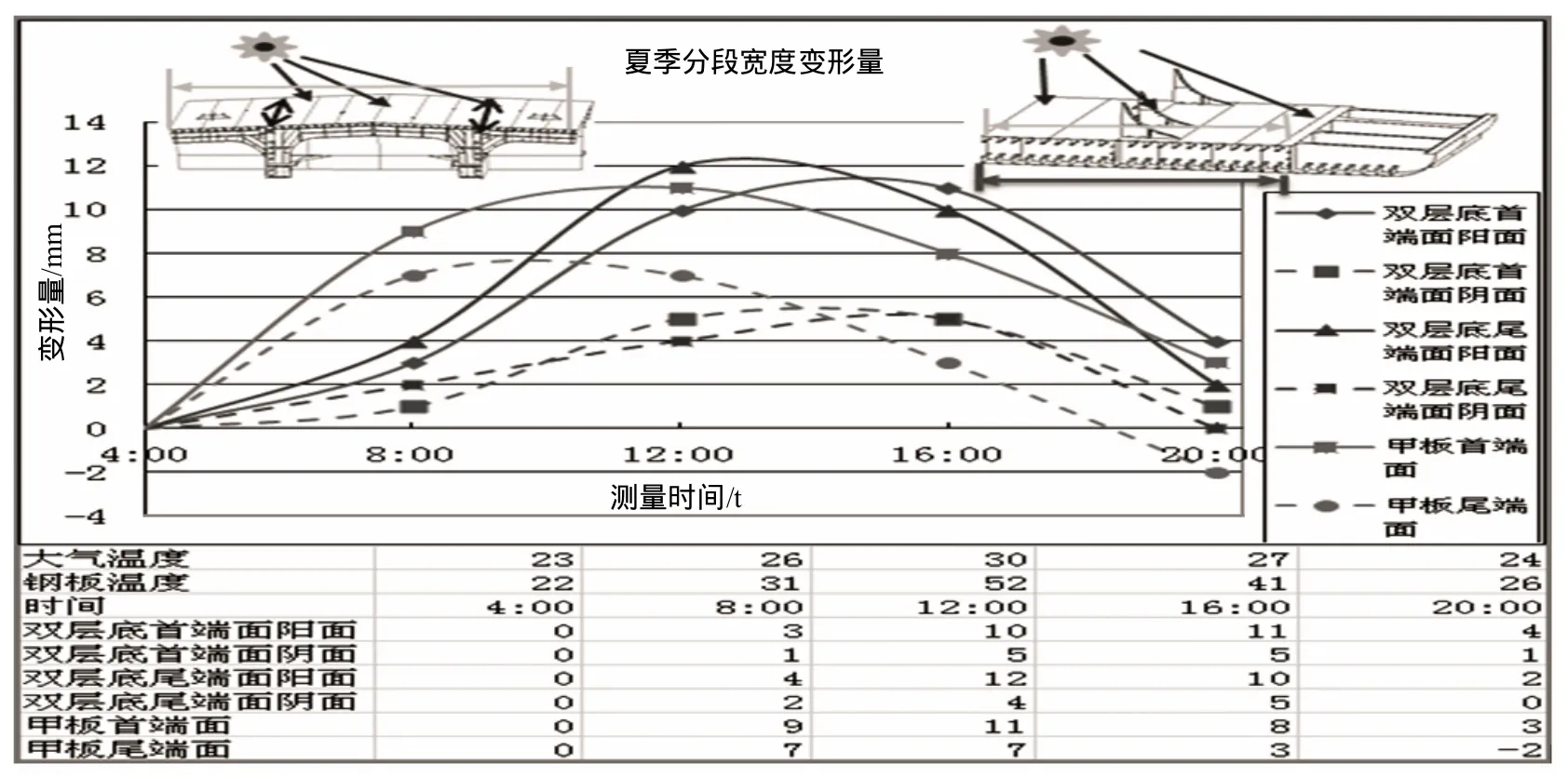

此外,船体分段受阳光照射后,其宽度和垂直度也会发生变化。选取不同分段进行跟踪测量,得到如图3所示结果。

分析测量结果发现:就纵隔舱而言,其长度变化主要影响焊缝间隙,宽度方向发生最大变化量为15mm,当与甲板对接时会发生严重错位;舷侧分段同样存在类似问题,由于日晒会引起外板错位。

综合图2以及统计测量数据,可以得出以下基本结论:

1) 变形情况复杂,温度越高,变形量越大;随着一日内气温的升高和降低,总体变形曲线近似于二次抛物线;

图2 夏季分段受阳光照射长度变形

图3 夏季宽度变形

2) 温度变化对船体分段变形的影响巨大,变形不仅仅体现在长度方向上,还涉及宽度、水平度以及垂直度,属立体变形;

3) 夏季,船体分段阳光直射区最大变形基本均在10mm以上,变形量大于按理论公式(2)的计算值;

4) 船体分段受阳光照射发生的变形,不仅受阳光照射强度的影响,而且与船体分段本身的结构和船体分段钢板厚度密切相关,钢板越厚、结构件越多,其变形越小;

5) 由于存在受阳光直射面和背阴面,温度不均,变化量也不同,温差越大,变形量相差也就越大,对船坞搭载定位、分段间隙调整影响很大;船体分段变形的复杂性使其仅能根据跟踪统计数据进行简单的预测。

3 基于温度场变化的总组和搭载定位作业

3.1 搭载定位作业建议

对温度变化而导致船体分段变形的研究和预测是精益造船发展的趋势,然而,目前有关的研究还很少。本文对分段实测和定位提出以下建议,该建议具有普遍适用性,但不同类型分段的尺寸变化和定位间隙因地区不同日照不同,需区别对待。

3.1.1 测量时间

1) 分段测量工作应选相同的时间段或相近的温度场进行(包括焊前精度、焊后精度的测量,自检与复检,前道与后道测量时间也应统一),尽量选择在接近标准温度20℃时测量,减少因温度差异而导致的变形差异(假断差),从而引起测量误差;

2) 船坞定位、检测应选择在温差变化较小的时间进行,夏季(6~9月)因日照量发生的变化很大,变形一般在10:00~15:00达到临界点,出现突变,所以应尽可能在10:00~15:00之间避免测量作业。春秋季和冬季影响不是很大,但临界点一般也出现在10:00及15:00。因此晴天一般选择在清晨进行船台定位、检测作业,而阴天则限制不大;

3) 模拟搭载基准分段和搭载分段测量时间尽量统一,避免因变形差异而导致的模拟差异。如因船厂实际生产需要,需在高温或低温阶段进行测量工作,那么搭载定位、焊接作业的时间段与作业环境温度与测量工作时相同;

4) 全船主尺寸测量时,可根据端面定位数据掌握全船大概尺寸状况,灵活选择时间段进行测量,提交船东报检。

3.1.2 组立阶段

1) 分段测量时,要结合统计数据相互间的差异,为后道提供一份相对准确的参考数据。测量时,阴面与阳面出现断差,可结合统计数据,折算到20℃标准温度状态下,此时阳面、阴面出现的断差可认为是由于日晒引起的“假断差”,可结合后道给予适当处理;

2) 在室内作业中心或分段加工厂房内做的分段,要考虑到在平台、船坞进行总组和搭载的时间安排,分段本体阳面和阴面要根据总组和搭载计划并结合统计数据维持负公差;

3) 由于前道做的分段需要较长时间才能流到后道,因此,要考虑一年四季的温差变化(夏季温差变化很大,要特别注意),并结合总组搭载计划,预留反变形进行分段的精度控制。

3.1.3 搭载定位阶段

1) 对于单个船体分段而言,若船体分段断面不齐(测量阶段),要考虑阴、阳面温差的影响,在此基础上可进一步考虑利用分段阳面与阴面的变形差异进行补偿,而不用进行分段断面的修割(定位阶段);

2) 船坞定位工作要综合考虑日照、焊接计划以及分段端面情况,应把分段预修整后的各项几何量与定位时间、天气状况及温度变化等联系起来,经分析后反馈到船坞,作为船坞分段定位时间选择、分段间几何关系确定的依据;

3) 焊接作业参考定位作业时间来安排,避免在温差影响较大时施工;

4) 定位作业时,焊接间隙的控制要考虑温度变化的影响,适当加放或缩小焊接间隙。

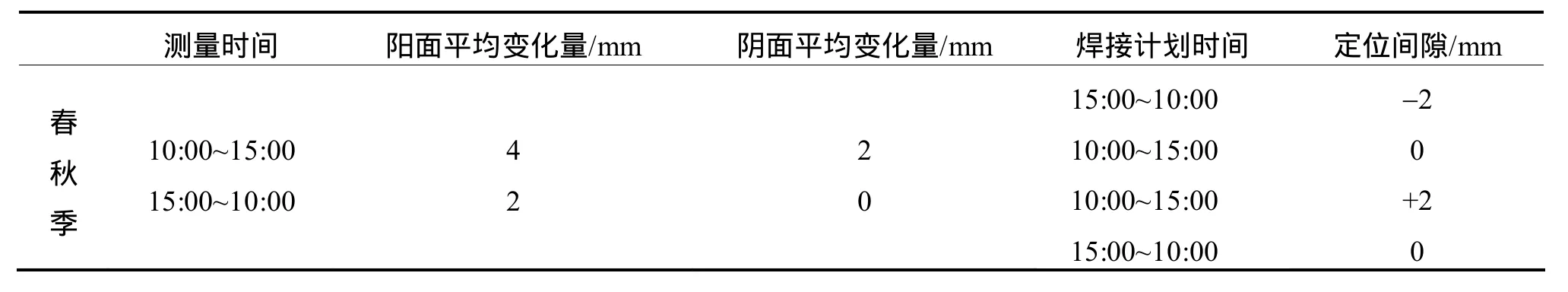

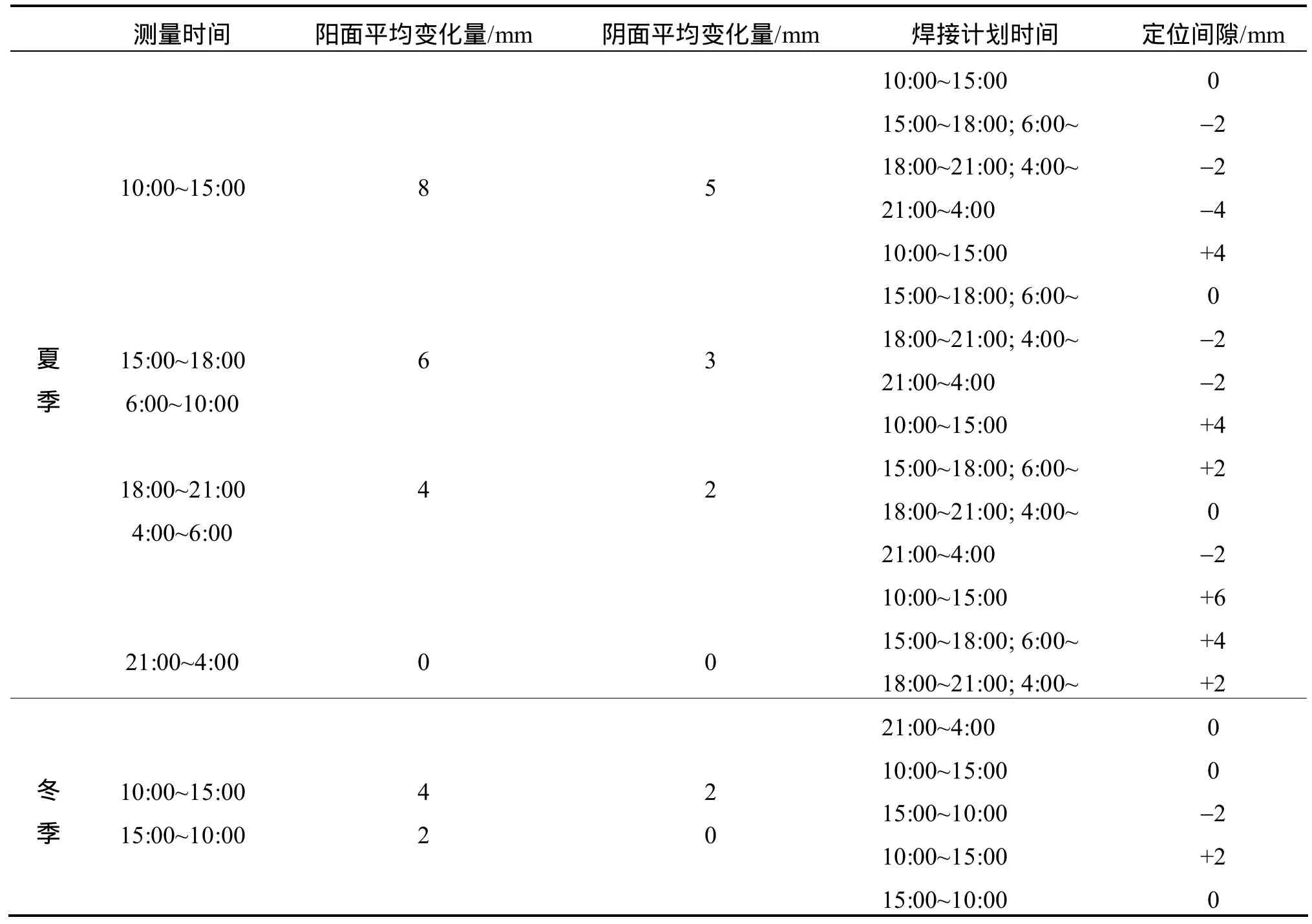

更规范的做法是运用数理统计方法,结合分段总组和船坞搭载焊接计划,将全年分为三个时间段:春秋季(3~4月、10~11月)、夏季(5~9月)以及冬季(12~2月),给出基于温度变化的分段搭载定位作业间隙指导标准(如表 1所示),表中分段定位间隙均以背阴面为基准面,“-”表示间隙缩小,“+”表示间隙加大。

表1 分段尺寸变化及定位建议

续 表 1

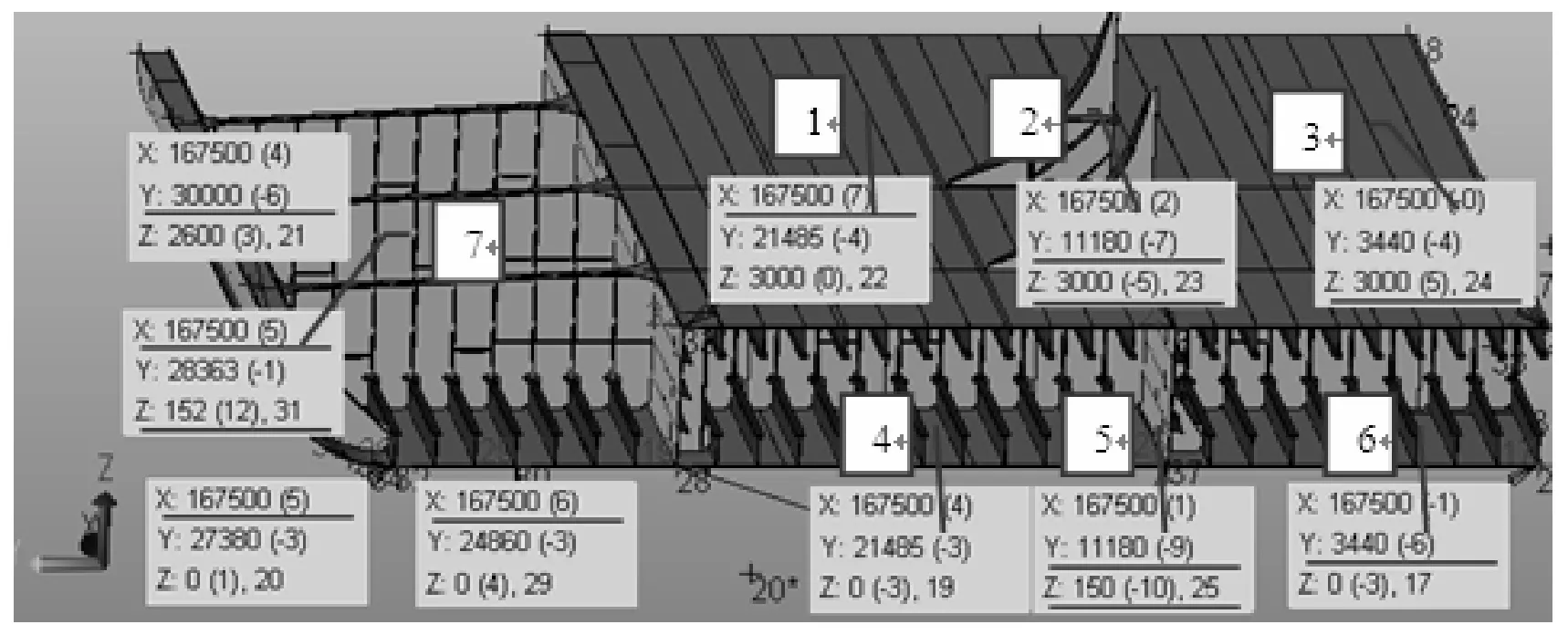

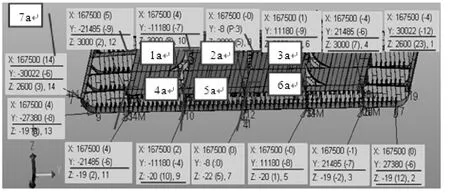

3.2 搭载定位作业示例

图4所示的1~7号点,根据测量数据,经分析后可知:实际状态比理论数据分别短了7、2、0、4、1、-1、5 (mm),与其对接的双层底6环端面1a~7a号点(如图5所示)分别比理论数据长5、4、0、4、2、0、14 (mm)。在不考虑温度场影响的情况下,定位时保证基准点对接缝间隙在6~15mm之间,定为15mm(此时切割打磨工作量最小),定位完成后1~7号点对接缝间隙分别为17、13、15、15、14、14、6 (mm)。从理论考虑仅1号点间隙稍大,无需切割修正。但实际操作时,由于日照不均匀,对接的双层底阳面会比背阴面多膨胀8mm左右,导致对接缝完全碰拢,无法正常施焊,需要二次定位或待温度下降后进行作业,影响工时。

图4 双层底22G总段精度单

图5 双层底船坞6环端面精度单

在考虑温度场影响的情况下,根据统计数据,在总段定位前6环端面阳面与7环总段阳面可进行预修割,本体维持-8mm管理,待焊接时,由于阳面和阴面受温度影响不同,阳面尺寸补偿在8mm左右,背阴面间隙按6~15mm的标准正常加放,由此可保证按照焊接计划正常施焊,节省船坞工时,并可避免受温度变化导致分段不均匀变形的影响。

更为重要的是建立分段变形的预报机制。即根据统计的变形结果,预测第二天搭载定位或焊接时的变形量,对分段进行预修割,减少船坞打磨修割工作,提高精度管理水平。

4 结 语

基于数字化船坞系统对温度变化导致的船体分段变形进行研究,给出了基于温度变化的总组和搭载定位作业标准和建议。借此希望摆脱以往定位精度受温度影响的被动局面,更可以对温度影响进行主动管理,主动控制定位精度,从而最大程度提高原始坡口保留率,提高船坞搭载效率,降低生产成本。

[1] 柯于舫. 论船舶的精度控制与建造质量[J]. 沪东中华技术情报,2002(1):l4-l5.

[2] 叶家纬. 船体建造测量及数据处理技术[M]. 华南理工大学出版社,2001.

[3] 费业泰,陈晓怀. 论精密测试中温度误差的现代研究分析[J]. 仪器仪表学报,1993,14 (4): 369-374.

[4] 费业泰,卢荣荣. 精密测量中零件热变形系数研究[J]. 仪器仪表学报,1998, 19 (1).