粉煤灰浮选脱碳试验研究*

薛芳斌,纪莹璐,宋慧平,李 超,程芳琴

(山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西太原030006)

粉煤灰是煤粉经燃煤锅炉高温燃烧,并发生系列物理化学变化后产生的以玻璃相为主的细分散状固体废弃物[1]。目前,粉煤灰的大量有效利用主要用于水泥、混凝土、砂浆作掺合料,其次是墙体材料和硅酸盐制品的主要原料,但粉煤灰中的未燃尽炭粒,因吸水性大,易风化,强度低,国家严禁使用烧失量超标的粉煤灰[2]。因此,对含炭量超标的粉煤灰进行脱炭处理,将灰与炭分别进行综合利用,不仅使劣质粉煤灰变成优质粉煤灰,也能从中获取巨大的再生能源,是典型的节能减排和循环经济技术,在能源和资源紧缺的今天具有重要意义[3]。

粉煤灰中大部分颗粒的接触角为10°左右,而未燃尽炭粒的接触角为60°~70°,因此利用它们润湿性的差异,可以通过浮选方法来回收炭粒[4];但其经过高温燃烧以及水的冷却,表面性质已变得较为复杂,氧化较严重,也给浮选带来一定的困难[5,6]。因此,在浮选法对粉煤灰脱炭时,必需结合残炭和其它颗粒的性质来优选合适的浮选药剂来强化及改善浮选过程。

1 原料、仪器和方法

1.1 试验原料

粉煤灰(取自山西潞安电厂),煤油(实验试剂,天津市大茂化学试剂厂),轻柴油,MR-1型煤油乳化剂(化学纯,淄博市张店双益精细化工厂),OP-10乳化剂(分析纯),2#油和仲辛醇。

1.2 试验仪器

自制微浮选装置[7]:由微浮选管(自制、容积70mL)、磁力搅拌器、布氏漏斗、转子流量计、真空抽滤泵等组成;吉尔森P型移液枪(华运有限公司)、标准目筛、定量滤纸、马弗炉(洛阳市西格玛仪器制造有限公司SGM28型)、激光粒度分析仪(荷兰安米德有限公司S/N42027)、X射线衍射仪(德国布鲁克AXS公司D8系列)、X射线荧光光谱仪(荷兰帕纳科公司Axios型)、电热恒温干燥箱(上海跃进医疗器械厂101-1-BS-Ⅱ)、分析天平(北京塞多斯仪器公司BS2140)。

1.3 试验内容及方法

1.3.1 粉煤灰的粒度及烧失量分布 称取500g左右粉煤灰在振动筛上进行筛分,并进行烧失量分析。称取粉煤灰分析样(1.0000 ±0.0005)g(精确到0.0001g),放入已恒重的瓷坩锅内;把装有分析样的瓷坩锅放在预热到950℃的马弗炉门口使锅内样慢慢灰化5~10min,以不大于2cm/min的速度把坩锅推入炉堂内,在(950±10)℃的温度下灼烧120min,待瓷坩锅在干燥状态下冷却至室温后称重,再进行每次为20min的检查性灼烧,直到重量变化小于0.0005g为止,取最后一次重量作为计算依据,烧失量测定计算公式(1)。

A-分析样的灰分重量百分比;B-灼烧后残渣的重量;C-分析样的重量

1.3.2 粉煤灰原料的化学性质分析

(1)粉煤灰原料矿物组成分析方法 将粉煤灰置于直径2cm模具中压片,采用德国布鲁克AXS公司D8系列X射线衍射仪进行粉煤灰矿物组成分析。试验条件为:Cu-Kα辐射,电压40kV,电流40mA,步长0.02°,停留时间 0.2s/步,2θ 扫描范围 10°~ 80°,测量精度 -0.02°~0.02°。

(2)粉煤灰原料化学成分测定方法 将粉煤灰原料置于相应的载样器内,采用荷兰帕纳科公司Axios型X射线荧光光谱仪对粉煤灰原料化学成分进行定量分析,试验采用氦气分析介质。

1.3.3 煤油的乳化 单纯的煤油在水中依靠机械搅拌混合很难分散到100μm以下,所以采用乳化剂将煤油乳化,使其成为“油包水”或“水包油”型乳状液,该乳状液中煤油可分散为微米级颗粒,由于乳状液呈水性,因此在水性的粉煤灰矿浆中可以均匀、快速、充分的分散。微细的煤油颗粒首先固着在残炭表面,然后沿其展开,极易形成较薄的油膜,从而提高了残炭表面的疏水性,加快了浮选速度,降低了药剂使用量,同时也使浮选效率得到提高。

试验着重研究MR-1型煤油乳化剂、OP-10乳化剂2种乳化剂对煤油的乳化效果,按下列2种方法进行乳化:(1)乳化剂在水相法 先将乳化剂直接溶于水相中,然后在激烈搅拌下将油相加入,可以直接产生O/W型乳状液。(2)转相乳化法 把乳化剂加到煤油中,形成乳化剂与油的混合物,将此混合物直接加入水中,可直接生成O/W型乳状液。

1.3.4 微浮选试验 搭建好试验装置[7],先在容积为70mL的微浮选管加入30mL蒸馏水,用移液枪移取一定量乳化的捕收剂(煤油或柴油)和起泡剂加入微浮选管中,放入磁力搅拌子搅拌3min使捕收剂与起泡剂混合均匀。称取(2.0000±0.0005)g;粒径为50μm~74μm粉煤灰加入微浮选管中,加水至满,搅拌10min,在通气量为60mL/min的条件下浮选5min,收集浮选产品和尾矿,过滤后将其放入105℃烘箱中干燥2h,自然冷却至室温,称重,测定精矿与尾矿烧失量。考查捕收剂与起泡剂用量对粉煤灰浮选脱炭的影响。微浮选试验在20℃的恒温环境下进行。

1.3.5 捕收剂的选择与最佳用量 为探讨捕收剂煤油和柴油的性能差异,将2种捕收剂乳化后加入粉煤灰矿浆,分别以 0.5、1.0、1.5、2.0、2.5g/kg 的用量进行浮选试验研究,优选出较好的捕收剂并确定最佳用量。

1.3.6 起泡剂的选择与最佳用量 起泡剂加入粉煤灰矿浆后能将气流分散成大量直径适合并具有稳定性较高的小气泡,气泡与疏水性煤粒粘附矿化,上浮至液面形成泡沫层。这是由于起泡剂是表面活性剂,可降低气液界面表面张力,气泡直径可以减少到0.5mm~1mm;二是起泡剂减慢了水从气泡上部向下流动的速度,延长了气泡的寿命,维持气泡的稳定性;三是起泡剂极性基同性电相互排斥减缓了气泡的兼并;四是增强了气泡的机械强度;五是延长了气泡在矿浆中的停留时间[8]。在确定了捕收剂后,用量设定为1.0g/kg,选择 2#油和仲辛醇作为起泡剂,用量为 0.5、1.0、1.5、2.0、2.5g/kg,进行浮选性能的比较,优选出较好的捕收剂并确定最佳用量。

2 结果与讨论

2.1 粉煤灰粒度及烧失量分布

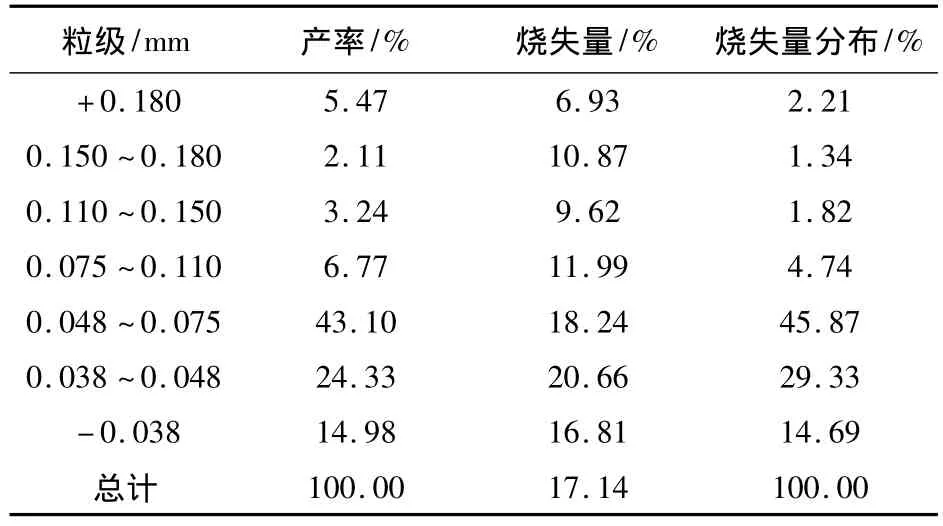

表1 粉煤灰粒度组成

对粉煤灰样进行粒度分析可知,粗粒级的含量比较少,大于0.180mm 含量仅占5.47%,小于0.075mm粒度级的产率为82.41%,是含量最高的主导粒级,说明粉煤灰是一种分散度较高的微细物料;由烧失量分布来看,各个粒度级的烧失量均超过10%,对粉煤灰进行分级是不能满足建材用户的质量要求,必须采用浮选的方式进行脱炭。小于0.075mm粒度级的烧失量含量占了89.89%,说明在浮选的过程中控制好细颗粒的分选是粉煤灰浮选脱碳减小烧失量的关键。

2.2 粉煤灰原料的化学性质分析

(1)粉煤灰原料矿物组成分析方法

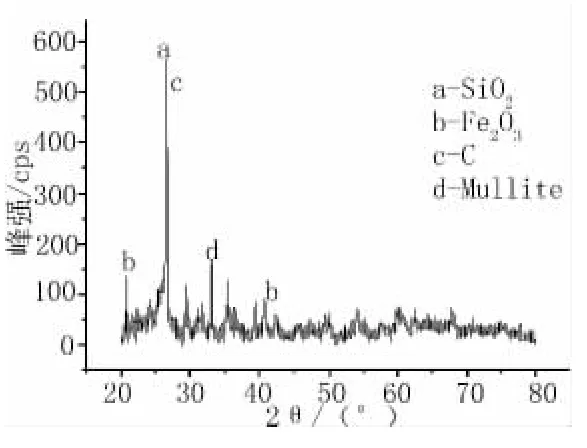

图1 粉煤灰的XRD图谱

由图1可看出:SiO2与C的峰值最高,这是因为该灰中C与SiO2的百分含量最大且其晶型比较完善,同时 SiO2对 X衍射的能力也比其他粉煤灰中的物质强。Fe2O3在原灰中含量不高,但由于其结晶性能较好,Fe2O3在图谱中峰值也相对高些,Al2O3的含量是仅次于SiO2的百分含量,但由于其结晶性能不是太好,显得峰值相对较低。从图1还可知,在石英、莫来石、磁铁矿和赤铁矿的区域出现了不太明显的衍射峰,这正是粉煤灰的主要晶相,它们通常占粉煤灰总量的5% ~50%。由此可见,粉煤灰中与炭粒可浮性比较相似的杂质(碳酸盐类)含量很少,非常有利于粉煤灰中未燃尽炭的分选。

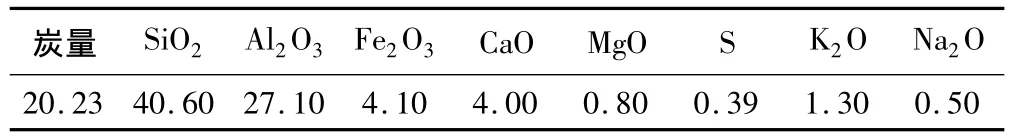

(2)粉煤灰原料化学成分测定

表2 粉煤灰的化学成分 /%

2.3 煤油乳化方法研究

在微浮选试验中,未经乳化的煤油直接加入粉煤灰矿浆中,结果发现几乎没有残炭上浮,因此分别用MR-1型煤油乳化剂、OP-10乳化剂在油水比1:8、乳化剂用量为4%的条件下利用利用乳化剂在水相法、转相乳化法进行乳化,发现乳化剂在水相法得到的煤油乳液浑浊,停止搅拌立刻分层,故该方法不适用。然后用激光粒度分析仪对种转相乳化法煤油乳液进行粒度分析。

未加乳化剂煤油在水中粒径平均为28.73μm,OP-10制得的煤油乳液平均粒径为23.60μm,乳化效果较差,经72h放置后出现明显分层,不能使煤油均匀的分散在乳液中形成水包油的溶液,并且对后续的浮选实验效果不理想;而由MR-1制得的煤油乳液平均粒径为7.89μm,经72h放置后没有出现明显分层,性状比较稳定,适合粉煤灰浮选,选择后者作为捕收剂的乳化剂。

2.4 捕收剂的选择及最佳用量

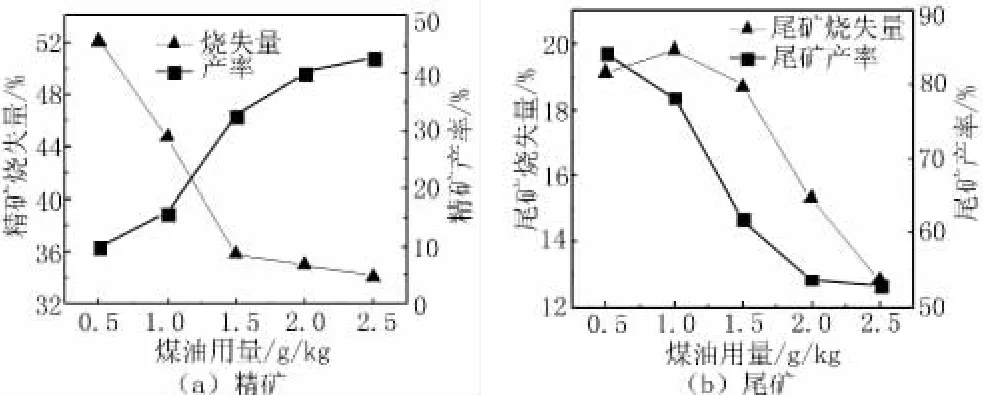

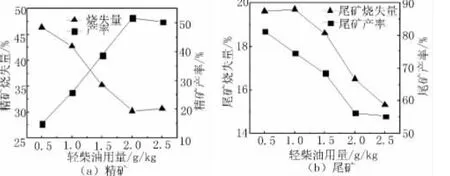

图2 不同煤油用量对浮选效果的影响

图3 不同轻柴油用量对浮选效果的影响

随着捕收剂煤油和轻柴油用量的增加,精矿的烧失量和产率随之下降,而尾矿烧失量随之变化不如精矿变化剧烈,二者在捕收剂用量为2.0g/kg时趋于稳定,煤油用量为2.5g/kg时浮选得到的尾矿烧失量最小为11.5%,而轻柴油为15.3%,而且煤油浮选得到的精矿烧失量也要大于轻柴油,故最佳捕收剂为煤油,最佳捕收剂用量为2.0g/kg。

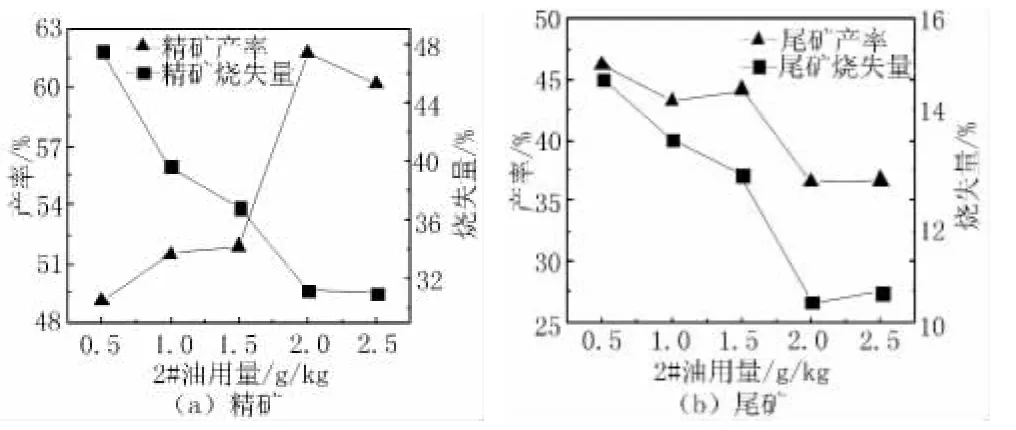

2.5 起泡剂2#油最佳用量

图4 2#油用量对精矿、尾矿产量及烧失量的影响

当2#油在0.5~2.0g/kg时,精矿和尾矿的产量和烧失量变化都很明显,当2#油用量超过2.0g/kg后,变化就很小了,因此,为尽可能节约药剂用量,选定2#油用量为2.0g/kg;当2#油用量在2.0g/kg时,精矿产率在稳定在60% ~65%,烧失量在30%左右趋于稳定;尾矿产率为30% ~35%,烧失量在10%左右。所以经过对比分析起泡剂2#油的最佳用量定为2.0g/kg,此时尾矿烧失量达到最小为10.42%。

3 总结

(1)研究表明粉煤灰粗粒级的含量比较少,大于0.180mm 含量仅占5.47%,小于0.075mm 粒度级的产率为82.41%,是含量最高的主导粒级,说明粉煤灰是一种分散度较高的微细物料;由烧失量分布来看,各个粒度级的烧失量均超过10%,对粉煤灰进行分级是不能满足建材用户的质量要求,必须采用浮选的方式进行脱炭,降低粉煤灰的烧失量。

(2)本微浮选试验中通过OP-10与MR-1型乳化剂乳化煤油的对比试验,得出MR-1乳化煤油效果较好。

(3)选用0.075mm粒级的粉煤灰进行微浮选试验。通过试验对比确定了最佳捕收剂为煤油,用量2.0g/kg,在此条件下,浮选出的精矿烧失量维持在35%左右趋于稳定,而尾矿烧失量最小可达到12%。

(4)本试验选取2#油作为起泡剂,试验得出起泡剂的最佳用量为2.0g/kg,可以看出随着起泡剂的使用,粉煤灰浮选脱炭的精矿产量增加,在2.0g/kg时尾矿产率为30% ~35%,烧失量达到最小为10.42%。

[1]R.S.Blissett,N.A.Rowson,A review of the multi-component utilisation of coal fly ash[J],Fuel,2012,97(7):1 -23

[2]GB/T 1596-2005,用于水泥和混凝土中的粉煤灰[S]

[3]荣令坤,张金山.粉煤灰浮选脱碳[J].粉煤灰综合利用,2010,24(6):15-18

[4]范桂侠,曹亦俊,刘炯天等.钢厂粉煤灰浮选提碳试验研究[J].中国煤炭,2011,37(8):85 -88

[5]许志华.煤炭加工利用概论[M].徐州,中国矿业大学出版社,1988

[6]罗道成,易平贵,陈安国等.提高细粒褐煤造粒浮选效果的试验研究[J].煤炭学报,2002,27(4):406-411

[7]赵静,程文婷,曹沁波等.正浮选过程中氯化钠随氯化钾浮出行为的研究[J].无机盐工业,2011,43(6):33-36

[8]R.Kurose,M.Ikeda,H.Makino.Combustion characteristics of high ash coal in a pulverized coal combustion[J].Fuel,2001,80(10):1447-1455