镁合金挤压铸造凝固过程数值模拟

黄志伟,陈明,花泽荟,夏祥生,张艳平

(1.中国兵器工业第五九研究所,重庆 400039;2.国防科技工业精密塑性成形技术研究应用中心,重庆 400039;3.长沙机电产品研究开发中心,长沙 410100)

挤压铸造又称液态模锻,是一种少、无切屑加工工艺。金属液在较高的压力作用下充型、凝固并产生少量塑性变形,从而获得轮廓清晰、表面光洁、尺寸精确、组织紧密、晶粒细小、力学性能优良的产品,不存在普通压铸工艺固有的卷气等缺点[1]。

铸造过程数值模拟技术在改造和提升传统铸造技术,降低产品成本,提高铸造企业竞争力等方面起到了良好的作用,将为铸造行业带来巨大的经济效益和社会效益。铸件充型凝固数值模拟系统主要包括前处理、充型计算、凝固计算和后处理等几个主要模块。铸件凝固过程模拟包括温度场计算、缩孔缩松预测、微观组织形成以及其他场的模拟计算。目前,可以进行一般的温度场模拟,缩松、缩孔等缺陷预测也正在研究之中。对于数值模拟而言,缩松、缩孔的预测是凝固计算的主要目的之一,也是大多数凝固模拟软件的主要功能之一,但是目前软件的推广以及应用并不完善[2-5]。

文中以数值模拟仿真软件ProCast为工具,结合镁合金挤压铸造凝固特点,对简单的镁合金铸件进行挤压铸造过程模拟仿真,同时将挤压铸造模拟结果与重力铸造的实际情况进行对比,通过对铸件凝固过程中的温度场观察,预测了该铸件可能发生缺陷的位置。

1 数学模型的建立

铸件凝固过程与大多数工业传热过程一样,热量从一部分传到另一部分,是一个非常复杂的物理化学过程,由热量传输、动量传输、质量传输及相变等一系列过程耦合而成。要精确地模拟凝固过程,必须求解连续性方程、Navier-Stockes方程、Fourier方程及质量传输方程等。要将所有这些过程耦合求解,目前还很困难[6]。在满足实际要求的前提下,为使问题简化,就某一特定要求,应变化某一种技术指标对主要过程进行模拟。在一般情况下,若充型时间相对凝固时间很短时,可以假设铸型是瞬时充满,这时只计算温度场。将温度场模拟作为预测缩孔缩松形成、微观组织形成以及热裂、变形等的基础[7]。

1.1 凝固潜热的处理

由于液相和固相中原子运动状态及原子间的相互作用方式不同,液相的内能与固相的内能也不同,因此当合金凝固由液相变为固相时,必然产生内能的变化,称为凝固潜热或熔化潜热。考虑凝固潜热释放后,不稳定导热的微分方程为:

式中:fs为固相分数。

定义合金材料发生相变时的比焓:

式中:h0为基准温度T0时的比焓。

将式(2)对温度求导,并代入热传导方程可以得出:

在ProCast中潜热的处理方法是热焓法。将潜热的释放考虑到焓中,首先求出某一个时间步长之后的焓,之后由焓与温度的关系求出对应的温度,再接着求下个一时间步长之后的焓和温度,这样进行下去就能求出温度的变化。

1.2 金属型铸造初始条件和边界条件

一般来说,对于金属型铸造的定解条件包括初始条件和边界条件两个方面[8]。

1)初始条件。金属型铸造生产中,铸造模具的温度、初始浇注温度和重力的方向将直接影响模具使用寿命和铸件质量,因此金属型铸造要设定的初始条件包括模具温度、浇注温度和重力方向等。

2)边界条件。速度边界条件按自由滑移边界处理,即切向速度等于内单元同向速度;对于金属液、模具和空气之间传热边界条件,用式(4)表示:

ProCast可以根据不同的材料及它们之间是否接触自动产生边界界面,ProCast不考虑界面换热的本质,只需在有关界面上指定不同的传热系数。

1.3 凝固过程中的力学分析

凝固过程中型腔内金属的力学行为可采用热粘弹塑性本构模型来描述其力学行为,根据增量原理,假设在一个步长内的应变增量为[9]:

式中:{Δε}为弹性应变增量;{Δεth}为热应变增量;{Δεin}为非弹性应变增量。

文中利用Galerkin法得到应力场的有限元方程,如式(6)所示:

式中:[K]为整体刚度矩阵;{ΔFth}为由热应变引起的载荷增量;{ΔFin}为非弹性应变引起的载荷增量。

2 模型的前处理

2.1 运用Pro/E软件绘制挤压铸件

打开Pro/E绘图界面,绘制试样,标注尺寸,如图1所示。在组件模块中绘制铸型形状,保存零件,保存格式为igs文件。

图1 铸件Fig.1 Casting

2.2 网格的绘制

将铸件的igs格式文件导入ProCast的Meshcast中进行网格划分。检查模型,设置网格长度,绘制网格,如图2所示。初步检查网格,先对单个零件进行破网格、不封闭网格的检查,然后对网格交叉面的检查。

图2 网格划分Fig.2 Mesh generation

2.3 模拟参数的设定

1)材料定义。挤压铸造过程中,忽略模具的弹性变形,将模具材料设置为H13钢,并设定为刚性材料。铸件材料选AZ31镁合金,因挤压铸造下合金的力学行为非常复杂,故将铸件材料设置为粘弹塑性模型。

2)热边界条件。在模拟过程中假定环境温度为20℃的恒温,模具与模具之间的传热系数为1000 W/(m2·K),模具与周围空气的传热系数为20 W/(m2·K),整个模具假设为空冷,铸型与冲头初始温度为200℃,铸件的浇铸温度为690℃。

3)初始条件。模具设定为刚性体,因此下模定义为零位移。压力以面载荷的形式加载在冲头的上断面。通过冲头的底面对坯料加载,并假设负载均匀分布。

3 数值模拟结果分析

3.1 温度场数值模拟

挤压铸造时,施加于半凝固状态金属上的压力使金属急剧地压缩,形成高压现象,相当于热力学上的绝热压缩,熔化温度变化量与压力变化量的关系如式(7)[10]:

式中:T0为常压下的熔化温度;ΔV,ΔH,Δp分别为摩尔体积、摩尔焓和压力的变化值。

挤压铸造液态金属凝固过程中,施加机械压力的有效作用可以归纳为以下几点。

1)进行铸件的凝固补缩,减少或消除铸件的缩孔和缩松,提高铸件的致密度;

2)液态金属在压力下结晶,细化铸件的晶粒组织,改善第二相分布,提高合金组织的均匀性;

3)增加气体在金属中的固溶度,防止气泡形成,减小或消除铸件中的气泡;

4)消除铸件和模壁之间的间隙,提高热扩散系数;

5)改变平衡相图中的固相线和液相线,以及合金的共晶成分[11]。

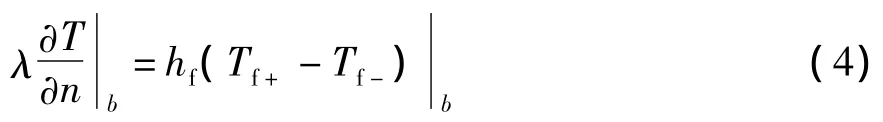

将铸件挤压铸造和重力铸造的温度场模拟结果进行对比,如图3和图4所示,发现铸件在挤压力的作用下进行凝固补缩,凝固收缩小,而重力铸造的铸件则出现了明显的凝固收缩。挤压铸造的凝固时间为32.61 s,重力铸造为 115.89 s,镁合金凝固时体积收缩,由式(7)可知,挤压铸造压力使体积减小,有利于自由能降低,并使金属逐渐凝固,过渡到固态,铸件在挤压铸造的压力作用下缩短了凝固时间。

图3 挤压铸造下铸件凝固过程温度场的变化Fig.3 The changes of casting temperature under the solidification process in squeeze casting

图4 重力铸造下铸件凝固过程温度场的变化Fig.4 The changes of casting temperature under the solidification process in gravity casting

3.2 缺陷分析

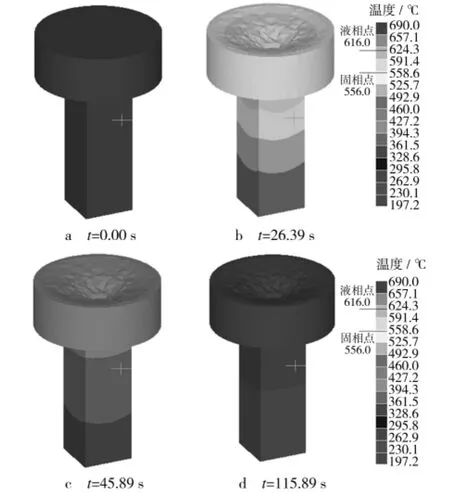

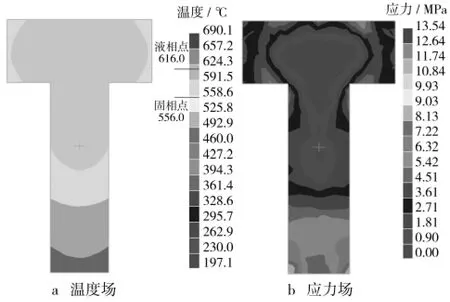

挤压力为25 MPa时,铸件内部温度场和应力场的模拟结果如图5所示,铸件中心位置有效应力为0,金属液未完全凝固,液态金属在重力作用下产生收缩缺陷。在ProCast中,采用“激活补缩”的方法模拟这一过程,将运行参数Gatefeed设置为1,只要固相线分数低于Macrdfs,充型的液体会通过内浇口补缩铸件(浇口定义为入口速度所施加的区域或压力施加的区域,应该注意的是缩孔程度与压力值无关,激活补缩项仅仅补缩与压射冲头相接触的缩松区域,此时固相分数应低于Macrofs)。挤压力为25 MPa时铸件凝固缺陷模拟如图6a所示。当浇注温度为690℃,挤压力为25 MPa时得到铸件无损探伤图如图6b所示,在铸件中心出现少量收缩缺陷,对比图6a和图6b可知,缺陷模拟结果与实验所得缺陷情况基本相似,但缺陷位置有偏差。与挤压铸造对应的重力铸造缺陷模拟结果如图7所示,重力铸造铸件中心位置出现较大的收缩缺陷。由图7与图6a对比可知,挤压铸造压力有助于消除铸件的收缩缺陷。

图5 压力为25 MPa时铸件内部的温度场与应力场Fig.5 Temperature field and stress field of casting interior at 25 MPa

图6 压力25 MPa时凝固缺陷模拟和实验结果Fig.6 Solidification defects results of simulation and experiment at 25 MPa

图7 重力铸造凝固缺陷模拟结果Fig.7 Solidification defects simulation results of gravity casting

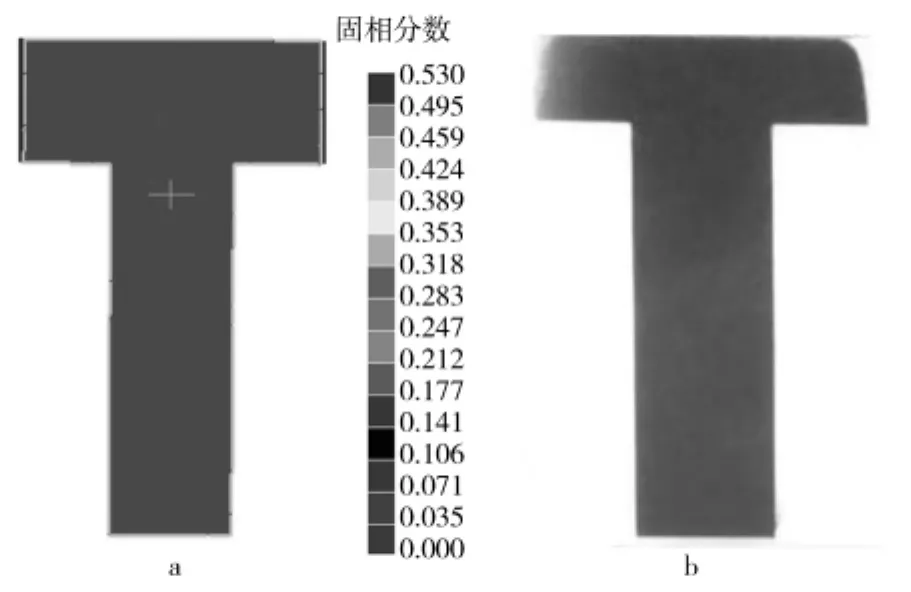

挤压力为100 MPa时铸件凝固缺陷模拟结果如图8a所示,当浇注温度为690℃,挤压力为100 MPa时得到铸件无损探伤图如图8b所示。可见,当增大压力到100 MPa时铸件没有缺陷产生,计算结果和实验结果相符。对比图8和图6可以发现,铸件在压力为25 MPa时铸件有缺陷,而铸件在压力为100 MPa时铸件没有缺陷。由此可知,挤压铸造压力有助于减少缺陷的产生。

图8 压力100 MPa时凝固缺陷模拟和实验结果Fig.8 Solidification defects results of simulation and experiment at 100 MPa

4 结语

1)挤压铸造和重力铸造相比,挤压铸造的凝固收缩小,而重力铸造则出现了明显的凝固收缩,铸件在挤压铸造的压力作用下可以缩短凝固时间。

2)缺陷模拟结果与实验相符,挤压铸造压力有助于减少缺陷的产生。

[1]赵浩峰.现代压力铸造技术[M].北京:中国标准出版社,2003:23.

[2]程军.计算机在铸造中的应用[M].北京:机械工业出版社,1993:45.

[3]胡红军.ProCast软件的特点及其在铸件成形过程中的应用[J].热加工工艺,2005(1):70-71.

[4]周丹晨,蒋玉明,杨屹.国外铸件充型凝固过程数值模拟软件介绍[J].热加工工艺,2000(5):45-46.

[5]郭庆.铸造充型过程流场及温度场模拟[J].中国铸造装备与技术,2006(2):25-27.

[6]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2003:80.

[7]杨全,张真.金属凝固与铸造过程数值模拟[M].浙江:浙江大学出版社,1996:13.

[8]周尧和,胡壮麒,介万奇.凝固技术[M].北京:机械工业出版社,1998:47.

[9]李贺军,齐乐华,任向前,等.液态挤压过程凝固及热传导的模拟[J].材料研究报,1994(6):50-75.

[10]许庆彦,柳百成.铸造合金凝固组织的计算机模拟与预测[J].稀有金属材料与工程,2003(6):32.

[11]林国荣.铸件形成过程计算技术值模拟的发展和应用[J].现代铸铁,2001(2):8-13.