HTPB推进剂模压成型工艺探索①

陈晓明,郑 林,赵 瑛

(西安近代化学研究所,西安 710065)

0 引言

复合火药是由固体氧化剂、高分子粘合剂及各类添加剂构成。由于其能量较高,已广泛用于各类战略战术导弹的装药中。其中,HTPB推进剂是当前国内外普遍使用的推进剂[1],其成型主要采用浇注工艺,工艺研究集中在浇注工艺参数的优化[2-4]。

随着武器技术的快速发展,出现了多种新型的高性能武器,如美国导弹防御系统中的末段防御段拦截武器爱国者导弹,该导弹利用180个小型固体姿控火箭(即姿控发动机),对末段导弹飞行姿态进行控制,实现精确打击。为提高武器灵活性,使导弹更加紧凑,姿控发动机采用了圆锥形结构,围绕导弹外围均匀排列,其装药也为圆锥形结构,这种小型异型结构装药也采用了高能量的复合火药。

复合火药成型工艺一般有压伸工艺、螺压工艺和浇注工艺。压伸工艺和螺压工艺用于火药的连续挤出,制备的火药为柱状或管状等的连续药条,无法成型内或外形为锥形、半圆形等异型药柱。浇注工艺主要成型尺寸较大的药柱,对于小尺寸药柱,由于其模具空腔尺寸小,而复合火药含有较高的固体组分,浇注药料粘度较大,流动性较差,药料难以完全充满小尺寸的模具型腔,容易形成药柱不完整的缺陷;同时,由于浇注工艺需在模具内固化成型,对于大批量小型药柱的加工,如每发爱国者导弹上装有180个的小型固体姿控火箭,则需要大量模具,否则生产周期很长,这也大大增加了小型药柱推进剂的生产成本。所以,浇注工艺不适于小尺寸药柱的成型。

模压工艺可使用模具定型,所以模压工艺可成型小尺寸异型火药药柱,一套模具可进行连续模压,生产效率高,大大降低模具成本。同时,模压工艺对药料的流动性没有要求。所以,可成型更高固体含量、更高能量的复合火药。

模压工艺已广泛用于炸药及其战斗部以及民用塑料的成型[5],但其成型过程与推进剂模压完全不同。塑料模压利用高温下塑料的流动性进行模压成型和冷却定型,炸药则利用压力和模具直接将低分子的粉状炸药压制成型。由于复合推进剂是高能、具有活性粘合剂体系的物质,现有的模压成型方法不适用。

1 模压工艺及性能试验

1.1 火药配方

HTPB推进剂模压工艺试验配方由氧化剂AP、粘合剂HTPB、稀释剂癸二酸二辛酯(DOS)、固化剂甲苯二异氰酸酯(TDI)及燃烧催化剂氧化铁(Fe2O3)、炭黑(CB)等组成,模压工艺试验火药配方见表1。

表1 模压试验火药配方Table 1 Propellant for molding processing %

1.2 模压工艺试验

对火药进行了首次模压工艺试验,分别采用了预固化模压工艺路线和无预固化模压工艺路线,预固化工艺路线见图1。无预固化工艺则无预固化工序,称量后进行混合,直接进行模压。

预固化工艺路线采取的工艺参数:

混合工序参数:将称量好的各物料一起加入捏合机中混合,混合时间为3 h,循环水温度为5~25℃。

预固化工序参数:预固化温度35℃,时间24 h。之后将药料剪为1.5~3 mm的块状药粒。

模压工序参数:燃速药柱的模压模具内孔是边长为10 mm的方孔,长为30 mm;活塞形状与内孔相似,活塞边长为9.9 mm,长60 mm。小型发动机装药的模具为锥形内孔,具体形状见图2药柱形状,模腔直段孔径约20 mm。称量约100 g的预固化药粒,放入模具本体内,将模具放在材料试验机模板上进行模压,保压压力约4~8 kN,保压时间为4 min。

固化工序参数:固化温度70℃,固化时间为48~72 h。

无预固化工艺路线采取的工艺参数:药料各组分经手工搅拌,使液态物料与固体组分混合、浸润,之后进一步碾压混合;此时,物料表现为脆性物质,之后进行造粒和模压,与预固化后工序参数相同。

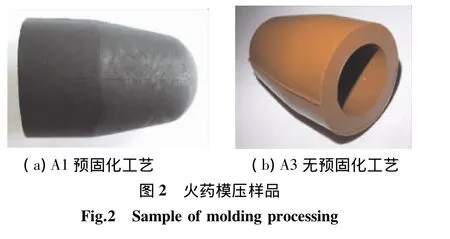

对A1和A2样品采用预固化工艺进行模压成型,A3采用无预固化工艺模压成型,模压样品见图2。从外观观察,A1预固化工艺模压样品表面可见颗粒粘接界面痕迹,样品具有弹性,与浇注样品性状相似,A2与A1样品外观及性状相同。A3无预固化工艺模压样品则表面密实、平整,无颗粒界面的痕迹,表面状态无预固化工艺优于预固化成型工艺。样品表面较硬,在5 m跌落试验后,表面包括棱角均未受到破坏,说明其具有良好的韧性。

1.3 密度试验

密度试验采用GJB 770A—97 401.2密度液体静力称量法。A1、A2火药密度约为 1.67 g/cm3,A3火药密度为1.71 g/cm3。模压药柱的密度与浇注药柱的密度相当。

1.4 燃烧试验

对模压药柱进行了密闭爆发器燃烧试验,密闭爆发器燃烧室容积为100 cm3,按GJB 770A—97 703密闭爆发器试验方法进行试验,试验结果见图3。

结果表明,模压工艺成型的火药,燃烧性能稳定。其中,预固化模压工艺成型的火药样品,其燃烧性能与常规的浇注火药相当,而无预固化模压工艺成型的火药样品,其燃速较高,约为预固化模压样品的2倍。

1.5 发动机装药燃烧试验

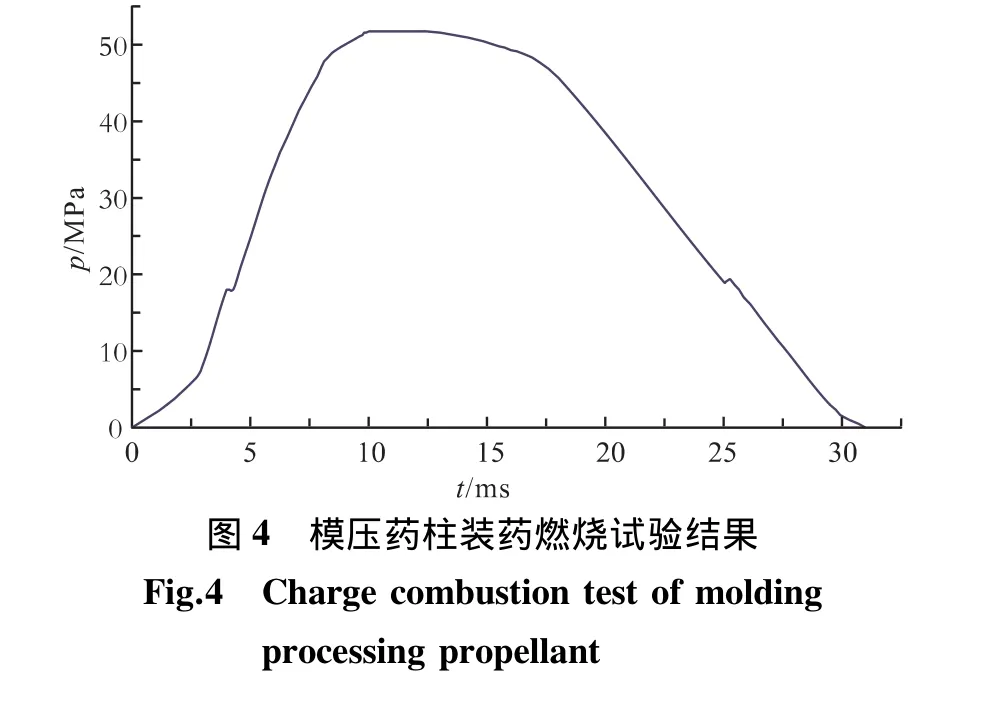

对A1药柱进行了发动机装药燃烧试验,发动机内壁尺寸与药柱一致,喷口直径为6 mm,发动机p-t曲线见图4。

从试验结果可知,模压装药燃烧稳定,并产生压力平台,能满足发动机装药的基本要求。

2 分析与讨论

2.1 模压工艺路线分析

模压成型中,如果模压的物料太软,模压后脱模以及后固化的放置过程中,药柱易发生变形。所以,一般复合火药模压工艺需进行预固化过程,如A1、A2,使初始流体状的HTPB药料变成具有一定塑性和硬度的固体药料。但当复合火药中固体氧化剂含量较高、粘接剂较少,且稀释剂相对含量较小的情况下,如A3,火药各组分混合后,药料呈固态颗粒状,可直接进行模压,并形成足够强度的药柱,之后进一步固化。所以,火药模压工艺根据配方的不同,分为预固化模压工艺和无预固化模压工艺。2种成型工艺制备的样品性能不同,主要表现在外观及燃烧性能。

HTPB推进剂所用的端羟基聚丁二烯为低聚合度的液体状材料,火药各组分在混合后为流体状物料,经预固化后,形成半聚合的固体药料,物料在压力作用下可发生形变,具有可塑性;同时,大分子的预聚体聚丁二烯具有良好的柔顺性,使得药料具有一定的弹性,在模压脱模后,模压药粒发生微量的回弹,药柱表面可见药粒间的界面痕迹;而无预固化的药料,不具有大分子的弹性,模压脱模后,药柱不再回弹、变形,表面平整、光滑,见图2。所以,预固化模压工艺和无预固化模压工艺的药柱外观会明显不同,无预固化模压工艺成型的药柱,外观质量更好。

2种模压工艺制备的样品,燃烧性能也有较大差异,主要表现在无预固化模压火药燃速明显高于预固化模压样品。复合火药由固体氧化剂颗粒与高分子粘合剂组成,氧化剂作为分散相,粘合剂基体为连续相,其燃烧性能和固体颗粒与粘合剂之间的粘接强度和界面特性有明显关系。复合火药的燃烧发生在火药表面以及表层内部的界面(体相燃烧),固体颗粒与粘合剂粘接强,则体相燃烧部分少,表现为燃速较低;反之,则燃烧较高。

HTPB推进剂中,AP作为分散相,粘合剂基体为连续相,可把粘合剂基体看作液体相,AP填料作为固体相。根据浸润理论,界面张力小,液体越能润湿固体。稀释剂DOS的加入,便于聚合后的大分子HTPB运动,降低其界面张力,有利于粘合剂与氧化剂的浸润,液、固界面结合越牢,增强填料与基体间的相互作用,实现界面的良好粘接。同时,复合火药中,氧化剂与高聚物界面分子间的酸碱作用对界面粘接强度的影响很大,酸碱性主要是指分子的极性。推进剂组分中HTPB极性最小,固体氧化剂AP极性较强,HTPB对AP的吸附作用较弱,稀释剂DOS的极性介于基体与填料之间,在粘合剂和氧化剂之间起到过渡和衔接作用,从而增强了二者的粘接性[6]。所以,HTPB火药中,DOS的加入会增强AP与粘合剂界面的粘接力,减小界面燃烧部分,从而使火药(A1、A2)相对于DOS含量很小的火药(A3)燃速明显降低。

2.2 预固化工艺对模压成型的影响

预固化模压工艺中,初始阶段火药各组分在混合后为流体状物料,预固化是使低聚合度的液体状端羟基聚丁二烯发生一定的聚合反应,使药料形成具有一定塑性和硬度,既可形变模压,又可完好地进行脱模。试验发现预固化不足,药料较软,虽能进行模压定型,但脱模时和后固化中药柱发生变形;预固化程度过大,药料较硬,模压时药粒难以完全变形压实,药粒间存在明显空隙。预固化工艺是模压的关键工艺之一。预固化是通过反应温度、反应时间的控制,使药料中HTPB发生一定程度的交联,从而控制物料的塑性和软硬,工艺的关键是确定温度和时间。

HTPB和TDI在常温下即发生交联反应,但温度太低,预固化时间过长,效率较低;温度太高,反应较快,需时间较短,预固化程度难以控制。经试验,确定了预固化工艺条件为温度35℃,时间为20~26 h。

2.3 模压工艺参数的试验分析

火药模压过程是分散的药粒在一定压力作用下,在一定的时间内,药粒间空隙逐渐减小并消失,药粒粘接并压实,最后密度趋于一稳定值的过程。所以,在常温模压工艺中,火药模压主要工艺参数为压力和保压时间。

压力根据药料的软硬及脱模状态确定。压力过大,会造成模具缝隙间物料溢出;同时,压力过高,则脱模力较大,脱模容易破坏药柱,产生变形,甚至破裂。所以,模压压力的确定,以保证不产生溢料和顺利脱模的情况下,选择较高的压力,以缩短模压时间实验证明,压力选择1.5 kN/cm2左右值时较合适。压力与推进剂配方结构密切相关,压力的选择应根据推进剂配方及实际外观状态进行调整。

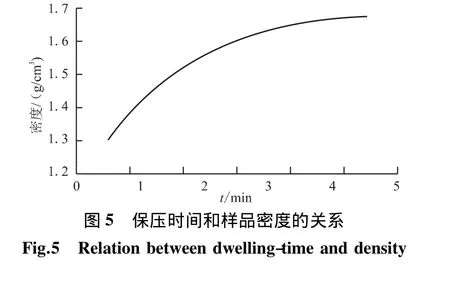

模压的最终状态是空隙消失、形成一稳定密度和不可再压缩的固体。所以,模压保压时间的确定,以达到稳定密度状态为依据。图5为保压时间和密度的关系。实验证明,约100 g的药料保压时间为4 min较合适,模压时间与药量有关,药量大,则模压时间需适当延长。

3 结论

(1)火药模压成型工艺是制备小尺寸、异型面药柱的既简单又高效的手段,制得的火药样品密实,燃烧稳定,可用于小型姿控发动机等装药。

(2)2种模压工艺适应的火药配方范围有所不同,无预固化模压工艺适合于固体含量更高的配方。同时,无预固化模压工艺成型的药柱,其燃速明显比预固化模压工艺成型的药柱快,约为其燃速的2倍。

(3)预固化温度、时间和模压压力、保压时间是模压成型的重要工艺参数,其预固化温度35℃,时间为24 h,100 g 左右的药料,压力约为 1.5 kN/cm2,保压时间约为4 min,具体参数则需根据样品的具体配方和尺寸进行调整。预固化不足或过度,均使药料无法成型;压力和保压时间不足,药柱内部存在空隙,导致火药密度下降。

[1]陈胜,刘云飞,姚维尚.组分对高能HTPB推进剂燃烧性能和力学性能的影响[J].火炸药学报,2007,30(5):62-65.

[2]朱号锋,苏昌银,王秀菊,等.小型固体火箭发动机药柱连续浇注工艺技术研究[J].固体火箭技术,2005,28(2):130-133.

[3]Martin E C,Yee R Y.Explosive-binder adhesion and dewetting in nitramine-filled energetic materials[J].Propellants,Explosives,Pyrotechnics,1989,14(10):82-85.

[4]孙伟,胡林俊,魏子力.高固体含量高强度丁羟推进剂工艺调节技术研究[J].化学推进剂与高分子材料,2008,6(3):42-44.

[5]何得昌,徐军培,柴皓,等.添加剂对TNT成型性能的影响[J].火炸药学报,2000(3):41-42.

[6]喻鸿钢,邓剑如,申红光,等.丁羟推进剂组分间界面酸碱作用研究[J].固体火箭技术,2009,32(6):659-662.