35CrMo托轮轴锻件缺陷分析

刘铁山 宋亚虎 程书海 王 博 郭亚森 孙胜伟 刘秋堂

(中信重工机械股份有限公司计量检测中心,河南471039)

托轮轴是回转窑类承托部分的重要部件。托轮轴作为公司批量生产的重点产品,近期连续发生多起质量事故。为了弄清缺陷的性质,提高产品质量,我们对一直径 860 mm托轮轴进行解剖定性分析。

托轮轴材质为35CrMo,净重14.4 t,采用25 t钢锭作为毛坯。加工流程为:冶炼、浇注→锻造→锻后热处理→粗加工→超声检测→调质处理→半精加工→超声检测→精加工→磁粉检测→尺寸及目视检查→标记、包装、发运。托轮轴在粗加工后进行初探时未发现超标缺陷。调质半精加工后进行第二次检测时,发现内部有严重超标分散性缺陷,主要集中在轴身最大截面处心部。定位后切片做着色检测,在距边缘250 mm内圆里有多条色痕显示。

1 理化分析

1.1 低倍试验

将试片磨制后热酸蚀,停置一定时间后观察,可见试片上存在点状偏析,偏析点分布在整个截面上,偏析点较小但数量多而密集。另外,在偏析区内发现有多条长短不一、呈锯齿状的细裂纹。低倍试片宏观形貌如图1所示。

1.2 宏观断口分析

沿横向试片偏析区背面开槽压断口,断口为结晶状,其宏观形貌见图2。在试片的纵向断口上发现有两个银灰色的斑点,初步认定为白点缺陷[1]。另外,在断口上未发现肉眼可见的疏松、裂纹、夹杂等其它缺陷。

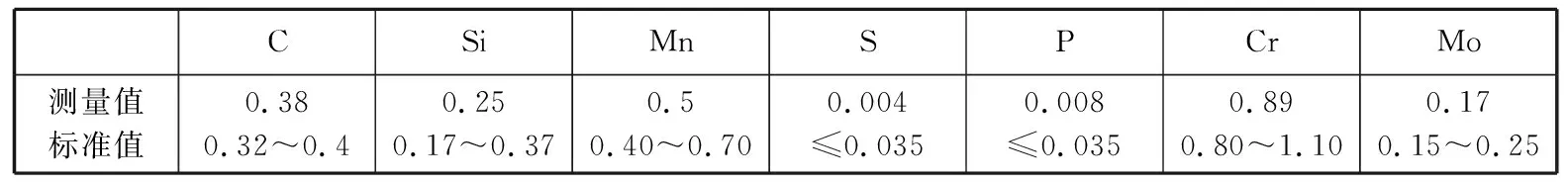

1.3 化学分析

在试片上取一试样,用直读光谱仪测定其化学成分,测量结果见表1。

图1 低倍试片宏观形貌Figure 1 Macro appearance in macroscopic specimens

图2 断口宏观形貌Figure 2 Macro appearance of the fracture

CSiMnSPCrMo测量值标准值0.380.32~0.40.250.17~0.370.50.40~0.700.004≤0.0350.008≤0.0350.890.80~1.100.170.15~0.25

从表1可知,试样的化学成分符合JB/T 6396—2006 大型合金钢锻件技术标准要求。

1.4 金相分析

在裂纹处取金相试样,经磨制、抛光后,在金相显微镜下观察,裂纹呈锯齿状,末端有分支,其微观形貌如图3、图4所示。经4%硝酸酒精溶液腐蚀后观察,裂纹分布在偏析带上,见图5。裂纹穿晶及沿晶混合型扩展,裂纹两侧未发现氧化脱碳及夹杂物,基体组织为铁素体+珠光体,如图6所示。在试样的纵向面上按照GB/T 10561—2005进行非金属夹杂物评定,夹杂物评定结果均不超过1.0,非金属夹杂物不超标。

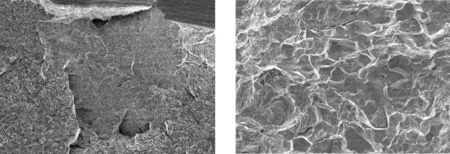

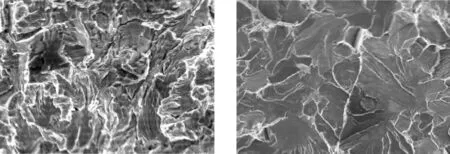

1.5 电镜分析

在断口灰斑区取一试样置于电镜下进行观察,灰斑区低倍形貌见图7。灰斑区断口为穿晶及沿晶断口形貌,见图8。进一步放大观察,在灰斑区发现碎条状准解理形貌特征(图9),属典型的氢损伤缺陷——白点微观形貌[2]。正常断裂区为解理断裂形貌,见图10。另外,在断口上未发现疏松、夹杂等其它缺陷。

2 分析与讨论

通过理化检验分析可知,托轮轴化学成分符合JB/T 6396—2006中的技术要求。非金属夹杂物不超标,可排除由于夹杂物产生裂纹的可能性。

低倍下试片上存在点状偏析和锯齿状裂纹。高倍下裂纹穿晶及沿晶混合型扩展,分布在偏析区内。另外,在其纵向断口上存在银灰色的斑点。经电镜进一步分析可知,银灰色的斑点具有碎条状准解理形貌特征。综合以上分析,可以确定试片上裂纹缺陷性质为白点。

图3 裂纹形貌(25×) 图4 裂纹形貌(100×)

Figure 3 Crack appearance Figure 4 Crack appearance

图5 裂纹分布在偏析带上(25×)图6 裂纹穿晶及沿晶扩展(100×)

Figure 5 Crack distributed in segregation belt Figure 6 Crack extending in transgranular and intergranular

图7 灰斑区低倍形貌(8.3×)图8 沿晶及穿晶断口形貌(210×)

Figure 7 Macro appearance of the grey color spots Figure 8 Fracture appearance in transgranular and intergranular

图9 碎条状准解理形貌(560×) 图10 正常区解理形貌(500×)

Figure 9 Broken strip shaped quasi cleavage morphology Figure 10 Cleavage appearance of normal zone

点状偏析形成主要与浇铸条件和钢液的质量有关,钢液中气体过饱和析出,钢液粘稠未能及时上浮而引起易偏析的元素局部集聚,形成点状偏析[3]。点状偏析增加内部的组织应力,对产生其它的内部缺陷有诱导作用。

白点缺陷的形成,是由钢中氢含量过多和内应力共同作用造成的[4]。一方面是由于钢中含氢量过高,经热加工变形后,在冷却过程中析出的氢分子来不及逸出,产生较大内应力,所以增大了白点裂纹产生的倾向。另一方面,在钢锭浇注过程中出现了点状偏析,成分偏析使奥氏体冷却的转变发生先后的差别,碳和合金元素富集的偏析区,转变迟于周围。由于氢在奥氏体中有较高的溶解度,先转变区排出的氢聚集在未转变的偏析区,造成氢的局部富集,在偏析区附近形成应力峰值[5]。这些都使白点在偏析区形成的倾向增大,托轮轴中的白点分布在偏析区的原因就在于此。

白点裂纹产生后,由于在后期的调质过程中心部会产生巨大的拉应力,白点裂纹在心部拉应力的作用下进行扩展,这就是托轮轴在第一次检测时缺陷当量未超标,调质后再次检测发现报废性缺陷的原因。

3 结论

35CrMo钢托轮轴锻件的缺陷性质为分布在偏析区内的白点。为了防止偏析区内白点的产生,应采取以下措施:

(1)采用双真空浇注,最大限度地去除钢中的气体;

(2)应及时进行锻后热处理,确定合理的去氢退化规范。

[1] 姚铁光.大锻件中白点的进一步探讨[J].大型铸锻件,1996.

[2] 牟小维,孙梅红.氢损伤缺陷分析[J].天津冶金,2007.

[3] 曾文涛.谷强.对使用低倍评级图评定低倍缺陷“点状偏析”的看法[J].冶金标准化与质量,1999.

[4] 赵琼,刘占存.白点的检测、形成原因与预防[J].一重技术,2005.

[5] 庞钧.大型铸锻件缺陷分析图谱[M].机械工业出版社,1990.