锻件超声检测中的几个问题

关云峰

(中国第一重型机械股份公司重装技术质量部,黑龙江161042)

作者简介:关云峰(1956—),男,高级工程师。主要从事机械制造业NDT工作。

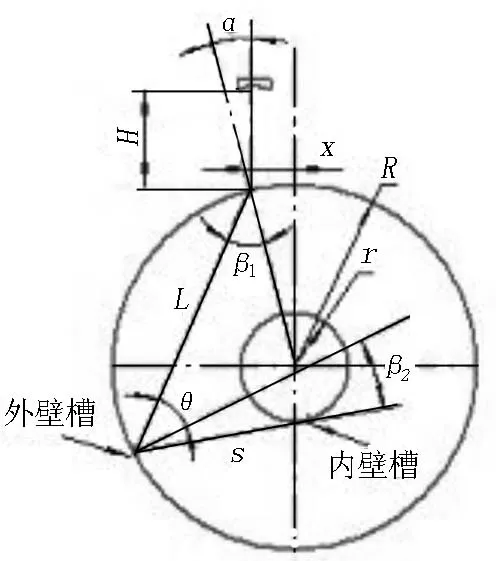

1 检测核电RPV中子测量管

1.1 方法原理

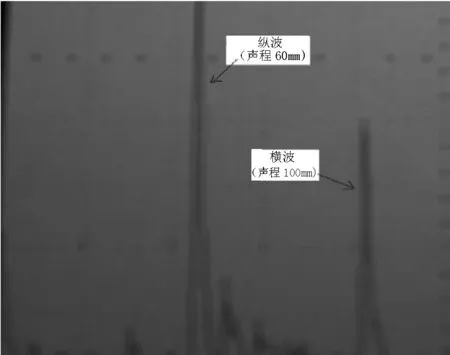

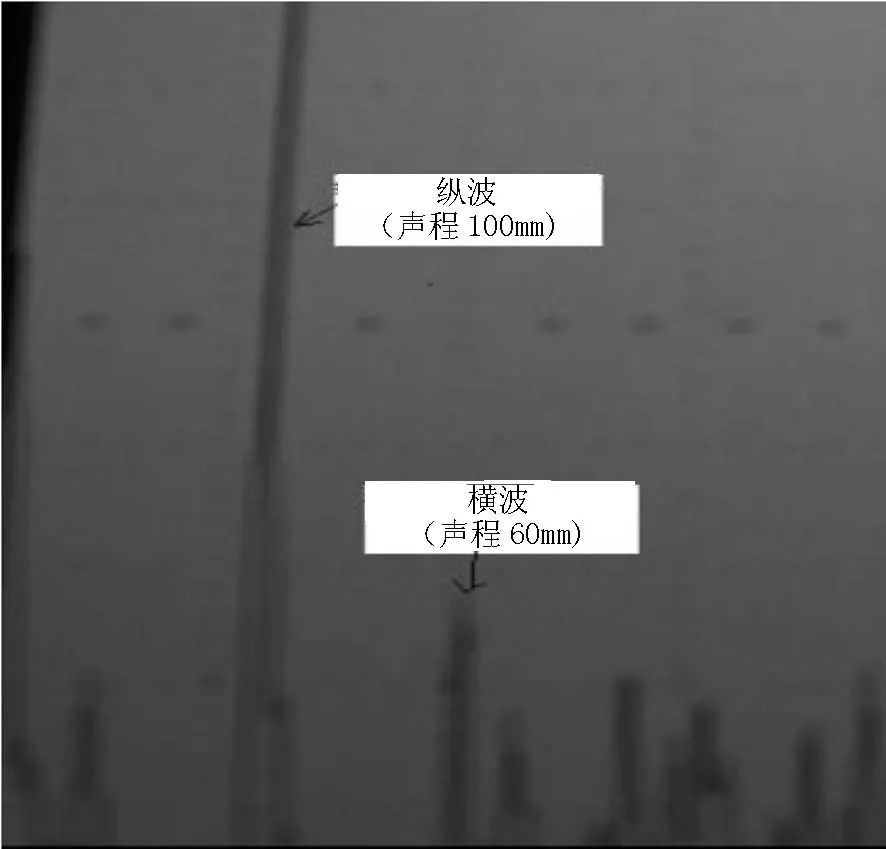

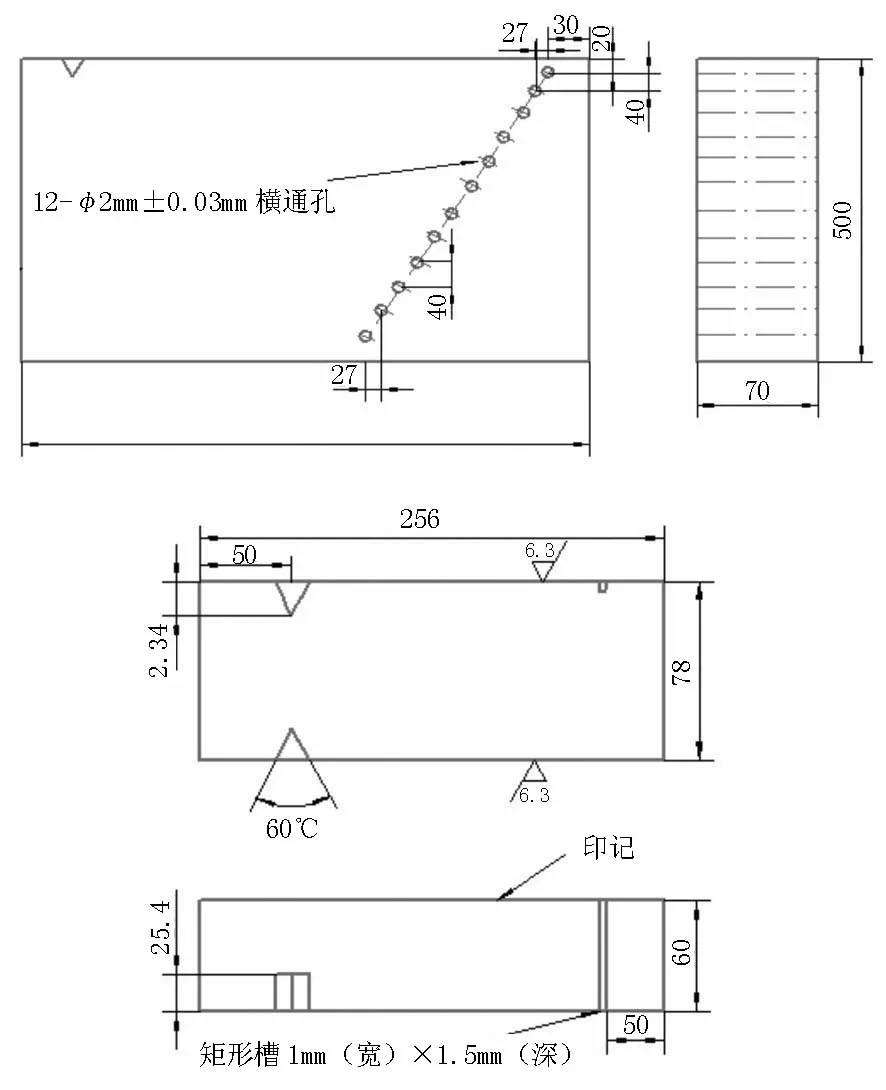

该管规格为∅45.5 mm×∅15.5 mm,材质为不锈钢,人工反射体为管内、外表面纵向60°V形槽,槽深为0.43 mm±0.04 mm。由于t(壁厚)/D(外径)= 15 mm/45.5 mm=0.33>0.263(0.23 1.2.1 仪器、探头 CTS-22检测仪,探头为4 MHz、∅16 mm直径、水中线聚焦、焦距50 mm。 1.2.2 参数设计、计算 (1)符号意义及几何分析见图1,求L、S、X、H值。 求L:参看图1,由正弦定理得: r/Sinβ2=R/Sin90° β2=19.9° 由波型转换与反射、折射定律得[1]: Sinθ÷(5 800×103)mm/s(工件纵波声速)= Sinβ2÷(3 230×103)mm/s(工件横波声速) θ=37.7°=β1(等腰三角形两个底角) 由正弦定理得: L/Sin(180-θ-β1)=R/Sinθ L=36.1 mm 求S:由正弦定理得: r/Sinβ2=S/Sin(90°-β2) S=21.4 mm 求X:由图1及波型转换与反射、折射定律得[1]: Sinα=X/R Sinα÷(1 470×103)mm/s(水声速)= Sinβ1÷(5 800×103)mm/s X= 3.5 mm 选择:H= 30 mm。 (2)计算界面波,纵波、横波槽反射传播时间,以便确定各反射波在示波屏的显示位置。 水/钢界面两次回波的时间间隔(单程)为:30 mm÷(1 470×103) mm/s=20.4 μs。 工件中纵波传播的时间(单程)为:36.1 mm÷(5 800×103) mm/s=6.2 μs 工件中横波传播的时间(单程)为:21.4 mm÷(3 230×103) mm/s= 6.6 μs 工件中纵波、横波总传播时间(单程)为:6.2 μs+6.6 μs = 12.8 μs 由此可确定管内、外壁槽反射波在示波屏时间位置如图2。 1.2.3 灵敏度调节及扫查 调水层厚度至30 mm,并调整探头聚焦线与试块切槽方向平行,用扫查架旋钮调整偏心距至 X—偏心距 H—水层厚度 S—横波声程L—纵波声程 r—管内径 R—管外径图1 水浸检测Figure 1 Water immersion test 图2 槽反射位置及灵敏度调节Figure 2 Notch reflection position and sensitivity adjustment 3.5 mm左右。缓慢旋转试管至内、外壁槽反射出现在如图2所示的时基处。调节内外壁槽反射高度约50%FSH,以此作为扫查灵敏度。分别按顺时针、逆时针方向旋转工件,以不少于20%的扫查覆盖率对工件进行扫查。 为了使声束周向扫查到筒形工件内孔面,有些工件须使用小角度(横波折射角小于33.2°)斜波束探头检测。由于工件中同时存在纵波和横波,如图3所示,使得时基校准变得复杂,下述方法有效解决了这一问题。 按常规方法确定探头的入射点后,在v形槽试块上测折射角。同一探头在铁素体钢中产生的纵波折射角约为横波折射角的2倍,常用小角度探头折射角如下: βs= 20° 则βl= arc sin (5 920/3 230×sin 20°)= 39° βs= 25° 则βl= arc sin (5 920/ 3 230×sin 25°)= 51° βs= 30° 则βl= arc sin (5 920/3 230×sin 30°)= 66° (1)测横波折射角 选择槽试块,如图4。在试块上找出位置 1(最大反射波高处),测出Ps及T的尺寸,求出折射角: βs= arc tgPs/T 由于Ps (2)测纵波折射角 如图4,找出位置2(最大反射波高处),测出Pl,求出折射角: βl= arc tgPl/T 可知βl为纵波折射角。 图3 工件中同时存在纵波(L)及横波(S)Figure 3 Longitudinal wave (L) and shear wave(S) occurred inworkpiece at the same time 图4 测探头折射角Figure 4 Refraction angles of probes 输入探头的标称角度后,在CSK-ⅠA试块R100 mm处前后移动探头,找出最高反射波。由于Cl(纵波声速)>Cs( 横波声速),因此在相同声程(100 mm)处,显示屏左侧第一个最大反射波即为纵波反射,第二个较高反射波为横波反射,见图5。 同理,在CSK-ⅠA试块R50 mm处前后移动探头,荧光屏左侧第一个最高反射波即为纵波反射。由于横波反射较低,难于分辨,可以这样确定:先在仪器小读取框中读出纵波声程值,然后在纵波右侧用闸门寻找横波并在小读取框中读出其声程值,将纵波与选取的横波声程值进行比较。设横波的传播时间为Ts, 纵波的传播时间为Tl, 则有: Cl×Tl=Cs×Ts= 50 mm Ts/Tl=Cl/Cs= 5 920 m/s ÷ 3 230m/s = 1.83 即声程相同时,横波所用时间为纵波所用时间的1.83倍。通过两波声程值的比是否为1.83,即可确定横波反射波。见图6。 找到了声程100 mm及声程50 mm的两组波(纵波及横波)后,即可对仪器进行相应的时基校准。通过校准后仪器显示的声速值(Cl约在5 920 m/s ,Cs约在3 230m/s) 亦可确认探头标称的是纵波折射角度还是横波折射角度。 图5 用CSK-ⅠA试块对声程100 mm处纵波、横波位置的确定Figure 5 The confirmation of longitudinal wave and shear wave positions located at 100 mm of acoustic range by CSK-ⅠA test piece 图6 用CSK-ⅠA试块对声程50mm处纵波、横波位置的确定Figure 6 The confirmation of longitudinal wave and shear wave positions located at 50 mm of acoustic range by CSK-ⅠA test piece 3∅2mm横孔、60°V型槽、矩形槽DAC曲线灵敏度试验对比 核电锻件斜波束检测时,经常使用的人工反射体是∅2 mm横孔、槽深为3%工件厚度的60°V型槽、1.5 mm深×1 mm宽矩形槽。三种反射体的灵敏度比较,对实际检测有一定意义。 (1)设备 仪器:USN60;探头:WB45-2E;耦合剂:HD-UG。对比试块:两试块材质及热处理状态、表面状态均相同,如图7所示。 (2)试验方法 调整矩形槽一次反射约为80%FSH(满屏)。在此灵敏度下,分别制作∅2 mm横孔、V型槽、矩形槽DAC曲线,并绘制在同一坐标纸上,见图8。 从图8可以看出,对于WB45-2E探头,在156 mm深度范围内,∅2 mm横孔的曲线灵敏度最高,1.5 mm深×1 mm宽矩形槽的曲线灵敏度最低。 了解2MHz-45°探头检测时,60°V型槽深与反射波高度的关系。 图7 矩形槽、V形槽、∅2 mm横孔试块(材质:16MND5)Figure 7 Specimens with rectangular notches, V shaped notches and ∅2mm cross bore (material: 16MND5) 图8 矩形槽、V形槽、∅2 mm横孔曲线灵敏度比较Figure 8 Curve sensitivities comparison of rectangular notches,V shaped notches and ∅2mm cross bore 16个60℃V形槽深度如下(单位为mm):①t=4.8 ②t=3.6 ③t=3.9 ④t=2.7⑤t=261 ⑥t=1 ⑦t=1.5 ⑧t=2.0⑨t=2.5 ⑩t=3.0 ⑾t=3.5 ⑿t=4.0⒀t=4.5 ⒁t=5.0 ⒂t=5.5 ⒃t=6.0 图9 不同槽深试块(材质:16MND5) 仪器校准后,选择适宜的灵敏度(固定仪器dB数),分别在不同槽深的60°V型槽试块上(试块见图9)测试,测试数据见表1,并将DAC曲线绘制在坐标纸上(见图10)。 从试验结果表1及图10可看出: 1)反射波最高的为t=1 mm槽,其次是t=1.5 mm槽。反射波最低的是t=2 mm槽。反射波高度变化与V形槽深度的变化无可遵循的数学表达式。 图10 不同槽深(单位为mm)DAC曲线Figure 10 DAC curves of different notch depths (mm) 槽深 t/mm一次波平均反射高度/(%FSH)二次波平均反射高度/(%FSH)试 验 条 件11.522.533.544.555.569170.54046.5585954.548.5515055.53326.5151923.522.52119192020(1)设备:仪器USN60、探头WB45-2E、耦合剂UD-UG(2)环境温度:温度约10℃(3)仪器总dB数:45.6注:反射体为60°V形槽,反射点为高点。 2)t=2.5 mm、t=4.5 mm、t=5.5 mm、t=5 mm、t=4 mm、t=6 mm、t=3 mm、t=3.5 mm的一簇曲线灵敏度相差很小。表1数据t=2.5 mm槽,一次反射为46.5%FSH,在此簇曲线中反射最低。t=3.5 mm槽,一次反射为59%FSH,在此簇曲线中一次反射最高。则曲线灵敏度差计算如下: 20lg(59/46.5) ≈ 2dB 即此簇DAC曲线灵敏度最多相差2 dB。 [1] 中国特种设备检验协会编.超声检测[M].北京:中国劳动社会保障出版社,2008:246.1.2 检测试验

2 小角度探头的时基校准方法

2.1 意义

2.2 测折射角

2.3 USN60数字仪器的时基校准

3.1 意义

3.2 检测试验

3.3 结论

4 不同槽深处60°V型槽曲线灵敏度试验对比

4.1 意义

Figure 9 Specimens with different notch depths (material: 16MND5)4.2 试验方法

4.3 曲线灵敏度分析及结论