圆饼型锻件锻造质量缺陷及其优化方案

刘敬杰 祁文波

(天津重型装备工程研究有限公司,天津300457)

钢锭中不可避免的存在夹杂及孔洞疏松等冶金缺陷,圆饼型锻件在镦粗过程中因剧烈变形会使钢锭中的夹杂呈片状分布,而孔洞和疏松也不能有效锻合,直接导致超声检测不合格而报废。这种因夹杂呈片状分布及孔洞疏松等缺陷不能锻合而导致检测报废的现象具有普遍性。

1 控制缺陷的锻造新思路

为解决圆饼型锻件锻造过程中的无损检测质量缺陷,除努力提高钢水纯净度外,还必须改进锻造工艺,从而提出了能够有效锻合孔洞及疏松、控制夹杂物形貌变化、使其不成为片状的锻造新思路。新思路如下:

(1)有效地锻合内部孔洞和疏松。鉴于上平下V型砧锻合坯料心部效果较差,不能有效地锻合内部孔洞和疏松,提出了用1 500 mm上下宽V型砧拔长下料,即KD锻造法拔长下料。

(2)采用宽砧大压下量拔方工序对坯料实施压实,以求锻合疏松等冶金缺陷。新思想采用两次镦粗,在高温下宽砧大压下量进行拔方压实,即WHF法,并辅以JTS法进一步压实,确保能够消除锻件的孔洞及疏松等冶金缺陷。

(3)减小成形火次的锻比,成形前先予镦粗,然后单面或双面压凸台再平凸台成形。将夹杂打碎,以使夹杂不呈片状分布,提高其抵抗氢所引起的白点和形成夹杂性裂纹的能力。

(4)镦粗压下率越大,变形分布越不均匀。尤其是难变形区开始变形后,效果更为明显。在实际生产中,有必要选择合理的压下厚度来避免难变形区发生变形和镦粗载荷过大的问题。这对于提高镦粗效率、节约能源和控制变形不均匀性具有重要意义。

2 工艺方案的确定

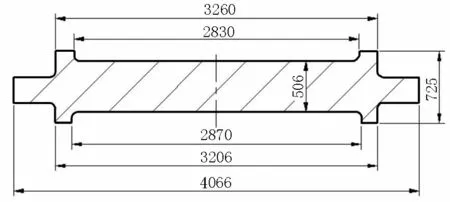

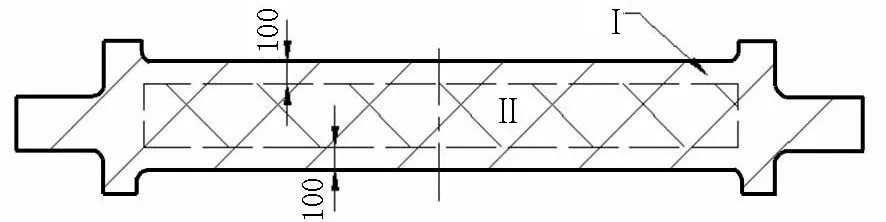

本文以加氢管板为例来确定优化后的锻造工艺方案。零件尺寸如图1所示。图2为超声检测区域划分图。

图1 零件尺寸Figure 1 Part dimension

检测要求:不允许有裂纹和白点等危险缺陷存在,在Ⅰ区(表面区)对∅3.2 mm以上缺陷做记录,∅6.5 mm以上缺陷为不合格;在Ⅱ区(表

图2 超声检测区域划分Figure 2 UT zone distribution

图3 锻件图Figure 3 Diagram of forging

层以里)对∅5.2 mm以上缺陷作记录,∅12.5 mm以上为不合格;在任何边长为30 mm的立方体内有3个或3个以上的记录缺陷均为不合格。

由于是实心饼类件,钢锭内的疏松、偏析和夹杂等冶金缺陷不易去除。同时因其扩氢困难,易形成白点或夹杂性裂纹而导致报废。从优选锻造工艺方案入手,初步确定方案:锻成圆饼锻件出成品。锻件图如图3所示。综合使用有效的锻造压实技术,主要是在工件的中心区完成足够的锻造工作,以保证钢锭中心孔隙能够锻实。

锻造主要工序:

(1)在气割水口端时要充分考虑到水口端对锻件质量影响较大的大颗粒夹杂物,气割时包含锭身一部分。压钳口时也要充分考虑到冒口端的孔洞及疏松,钳口也要占锭身一部分。要求钢锭头尾应有足够切除量,保证锻件无缩孔、严重偏析等缺陷。这样可以保证最后的圆饼型锻件坯料均出自锭身。

(2)采用1 500 mm上下宽V型砧拔长下料,即KD法拔长下料。能够有效锻合内部孔洞和疏松。

(3)镦粗前进行一次高温加热,以通过原子的高温扩散迁移修复坯料内部可能出现的夹杂性裂纹。采用整体镦粗对坯料进行镦粗压实。

(4)为了保证拔长时的压实效果,采用二次镦粗。镦粗后WHF法拔正方,并选择较大的变形率和最佳砧宽比,辅以错砧以防漏锤,然后实施四面JTS法压实。

(5)采用中心凸台镦粗法,最终成形前仍进行一次高温加热,再以中心凸台镦粗压实,使心部呈三向压应力状态,同时也阻止了夹杂的片状及其汇合,最后平凸台。这一工序使坯料有良好的穿透从而使这种厚度的工件达到足够的锻实,进一步保证了锻件满足无损检测时的要求。

3 结语

在新思路的指导下,采用优化工艺,即采用二次WHF法+JTS法进行压实制坯后,经压凸台、压凹台等新工艺成形,以增加变形均匀性,减小夹杂进一步扩展。能够有效锻合孔洞及疏松等冶金缺陷,控制夹杂物形貌,使其不成为片状汇合。实践证明,这一圆饼型锻件锻造工艺新思路非常有效,并为工艺参数的进一步优化奠定了基础。

[1] 汪大年.金属塑性成形理论.北京机械工业出版社,1985:42-106.

[2] 张志文.锻造工艺学.西北工业大学,1980.

——棉手套