30Cr2Ni4MoV钢消除混晶的方法

王 凯 党淑娥 何 艳 刘志龙

(太原科技大学材料科学与工程学院,山西030024)

大型零件由于尺寸大、重量大,在锻造加工过程中会产生很多组织缺陷。晶粒粗大且不均匀,即混晶就是其缺陷之一。混晶的存在严重影响大锻件的使用性能和服役水平,因此细化晶粒、消除混晶的研究有很重要的意义。

目前已有很多细化晶粒、消除混晶的方法,其中多次高温正火和多次高温侧正火工艺是比较常用的两种工艺。多次高温正火工艺的原理是反复进行α-γ相变重结晶,利用晶粒的边界效应来细化奥氏体晶粒[1]。多次高温正火工艺能够较好地细化晶粒、消除混晶,但其加热温度高、加热次数多,这些缺点导致生产周期长、成本高。多次高温侧正火工艺是将马氏体直接加热到AC1~AC3之间的高温侧奥氏体化,生成球状奥氏体,可使奥氏体晶粒显著细化[2]。本文通过实验对上述两种细化晶粒、消除混晶的工艺方法进行比较分析。

1 试验材料及方法

为准确表征大锻件成形锻造后内部组织及晶粒分布形态,模拟实际生产中大锻件的锻造加工工艺,将210 mm×280 mm×175 mm的30Cr2Ni4MoV铸态坯料改锻成∅100 mm×1 310 mm的棒料。

在棒料上取15 mm×15 mm×15 mm的试块,将其在不同加热温度下进行淬火,以获得不同晶粒度的粗大马氏体组织,然后对其分别进行多次高温正火及多次临界区高温侧正火处理。考虑到实际生产中大锻件的大尺寸效应、加热速度缓慢,所以试验加热速度均为60℃/h。

热处理后将试样打磨、抛光,用过饱和苦味酸、十二烷基苯磺酸钠及蒸馏水按一定比例配制成溶液,在40℃的水浴中浸蚀,在光学显微镜下观察,显示原奥氏体晶界,所测晶粒个数由置信度和给定的相对误差(士5%)所确定[3]。

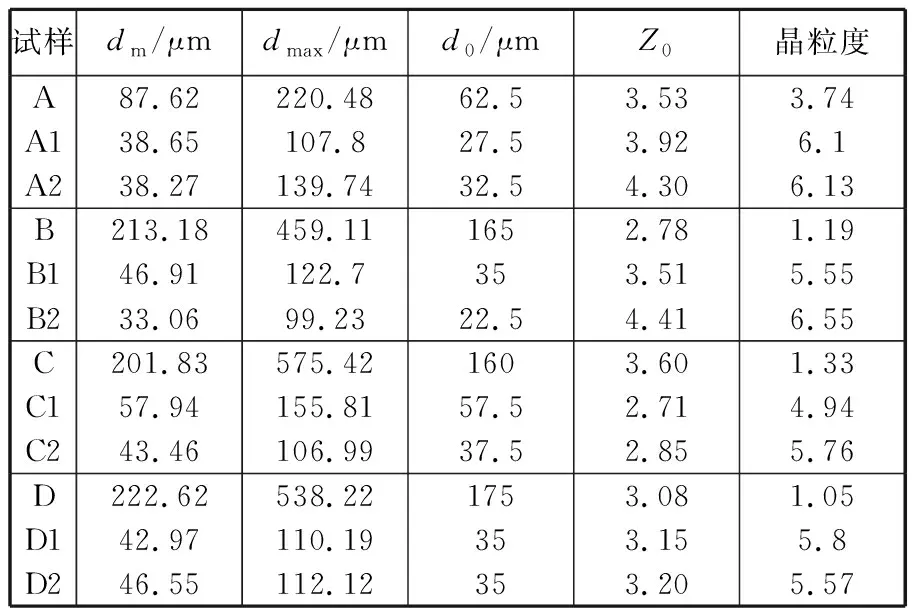

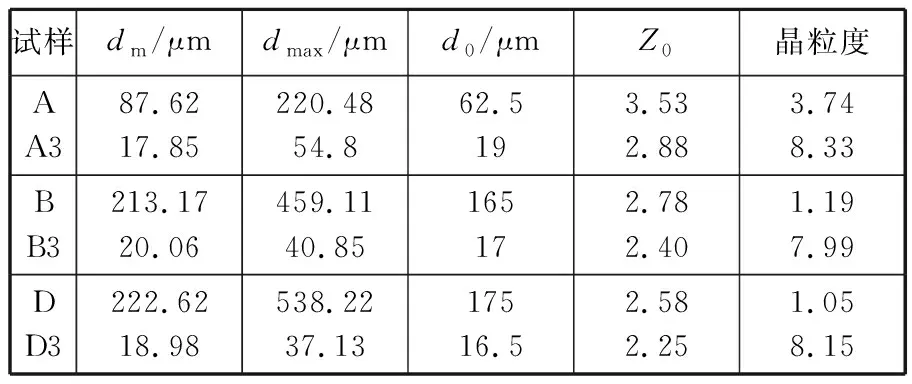

晶粒度评价方法[4]:用结点法测定500个晶粒,分析对比其平均晶粒直径dm、出现几率最高的是最可几晶粒直径d0、最大晶粒平均直径dmax(取3个最大晶粒的平均值)和晶粒不均匀因子Z0。晶粒不均匀因子Z0计算公式为:Z0=dmax/d0。

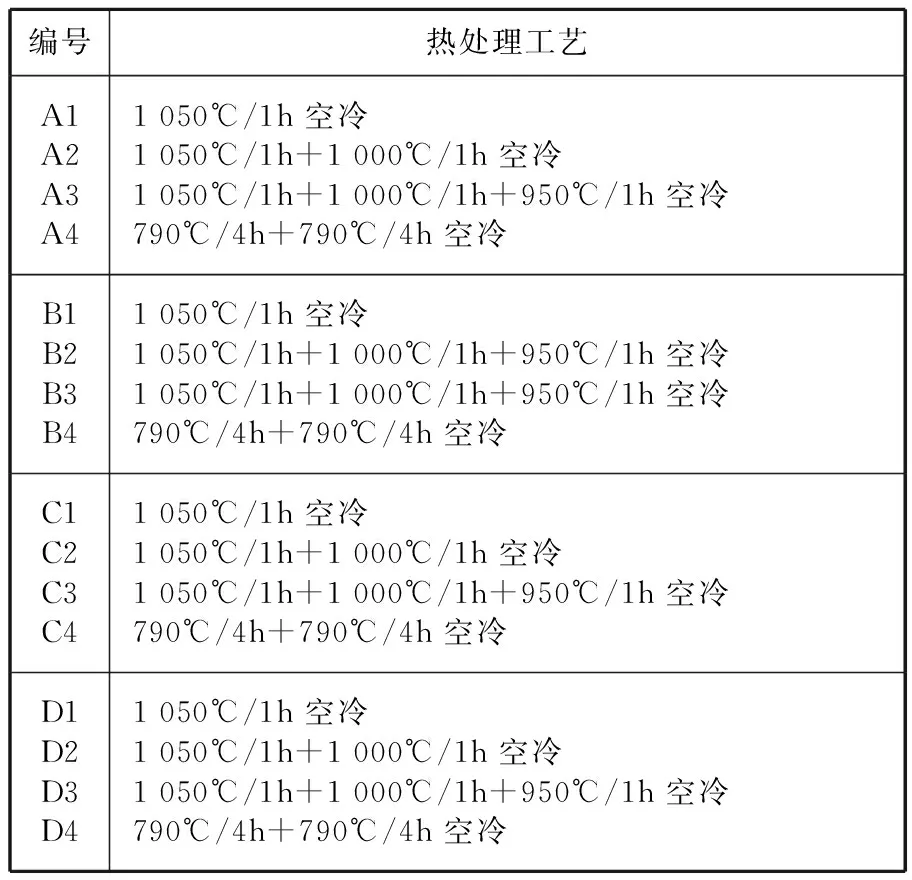

按照上述方法对各种工艺参数下的细化效果进行评价,找出细化晶粒、消除混晶的最佳工艺方法。A、B、C、D分别为1 000℃、1 150℃、1 100℃、1 200℃淬火试样。表1为消除混晶的热处理工艺参数。

表1 消除混晶的热处理工艺参数Table 1 Technical parameters of heat treatment for eliminating mixed grain

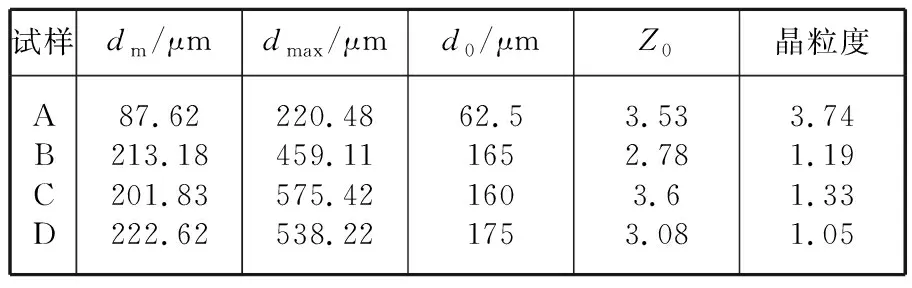

表2 淬火后试样的晶粒尺寸与组织的不均匀因子Table 2 The uneven factor between the grain size and the organization of samples after the quenching

2 试验结果与分析

2.1 淬火温度对晶粒大小的影响

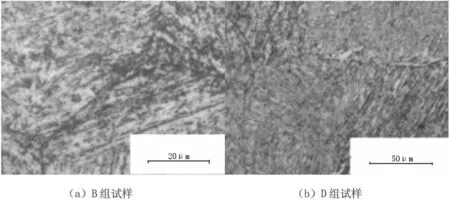

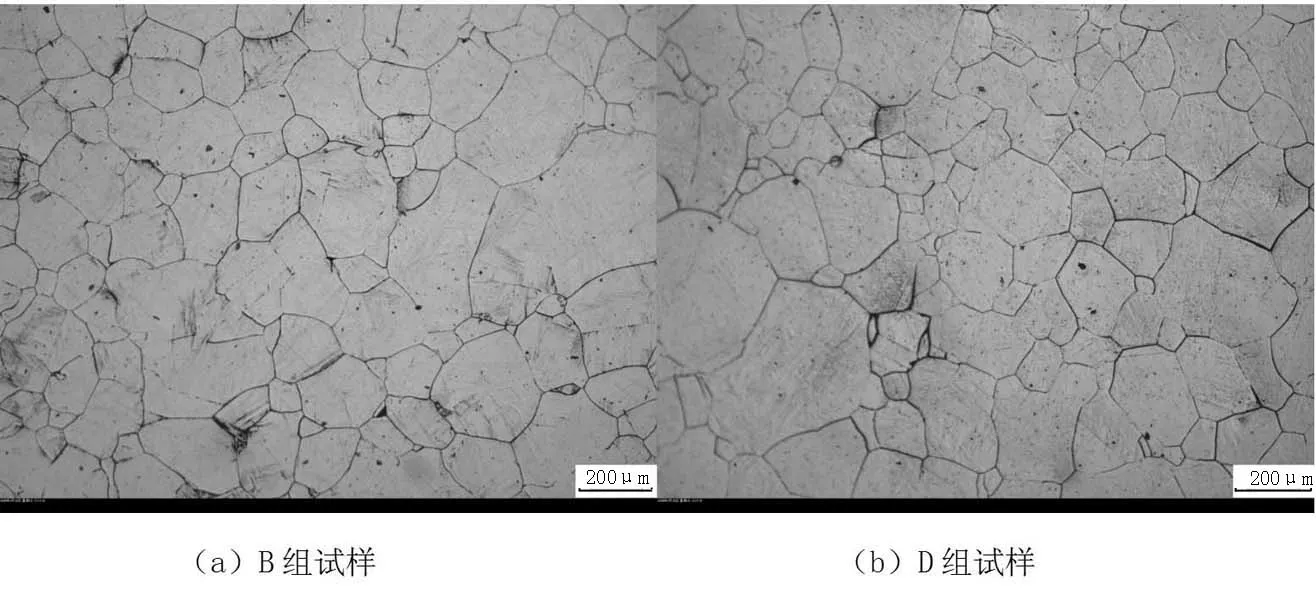

将锻态试样分别加热到1 000℃、1 100℃、1 150℃、1 200℃,保温2 h,水冷,获得不同加热温度条件下的淬火组织,见图1。奥氏体晶粒显微照片见图2。测得晶粒度级别见表2。由表2可以看出,在加热到1 000℃以上时,奥氏体晶粒急剧长大,继续升高温度,晶粒长大趋于平缓。在所有的淬火组织中均存在混晶,并且温度升高对混晶程度影响不大。

2.2 多次高温正火对混晶的影响

图3为试样D分别进行一次、二次、三次高温正火后的金相照片,其晶粒显微照片见图4。由图4可见,试样经过不同次数正火后晶粒均有所细化。经1 050℃×1 h一次高温正火后试样晶粒细化至5级,4级以上的晶粒达到93.7%。经1 050℃×1 h+1 000℃×1 h二次正火后,试样的平均晶粒度为6级,4级以上晶粒达到96.6%。三次正火后,试样晶粒进一步细化,平均晶粒度已达到7.0级,4级以上晶粒达到100%。试验表明,经“三次高温正火”处理后的试样的粗大奥氏体晶粒得到较大程度的细化,组织遗传现象基本得到抑制。

图1 B、D两组试样的金相组织照片Figure 1 Metallographic structure photos of B and D groups of specimens

图2 B、D两组试样的晶粒度显微照片Figure 2 Grain size micrographs of B and D groups of specimens

图3 试样D经一次、二次、三次正火后的金相照片Figure 3 Metallographic photos of specimen D after one, two, three times normalizations

图4 试样D经一次、二次、三次正火后的晶粒度显微照片Figure 4 Grain size micrographs of specimen D after one, two, three times normalizations

试样dm/μmdmax/μmd0/μmZ0晶粒度AA1A287.6238.6538.27220.48107.8139.7462.527.532.53.533.924.303.746.16.13BB1B2213.1846.9133.06459.11122.799.231653522.52.783.514.411.195.556.55CC1C2201.8357.9443.46575.42155.81106.9916057.537.53.602.712.851.334.945.76DD1D2222.6242.9746.55538.22110.19112.1217535353.083.153.201.055.85.57

表4 经过两次790℃高温侧正火后试样的晶粒尺寸与组织的不均匀因子Table 4 The uneven factor between the grain size and the organization of samples after two times 790℃ high temperature critical normalizations

由图4可以看出,多次高温正火之所以能够阻断组织遗传,是由于非平衡的马氏体组织重新加热奥氏体化过程中,在原粗大奥氏体晶界上生成部分球状奥氏体,反复加热奥氏体化使得球状奥氏体增多,晶粒得到一定程度细化。此外,由于正火温度远远高于AC3,加热到一定温度时试样发生了奥氏体再结晶。再结晶晶粒为细小的等轴晶粒,与原奥氏体晶粒无位向关系。因此,试样组织的平均晶粒度减小,切断了组织遗传[4]。但是由图4和表3可以看出,两次高温正火后的试样组织中依然存在混晶现象。

如表3所示,比较各组试样的不均匀因子Z0可以看到,高温正火后Z0都有所增大,这说明高温正火后试样的混晶程度增加了。因此,三次高温正火并不能完全消除混晶。此外,三次高温正火工艺加热温度高,正火次数多,这些缺点导致生产周期长、能耗大,增加了企业的生产成本。

2.3 高温侧正火处理对混晶的影响

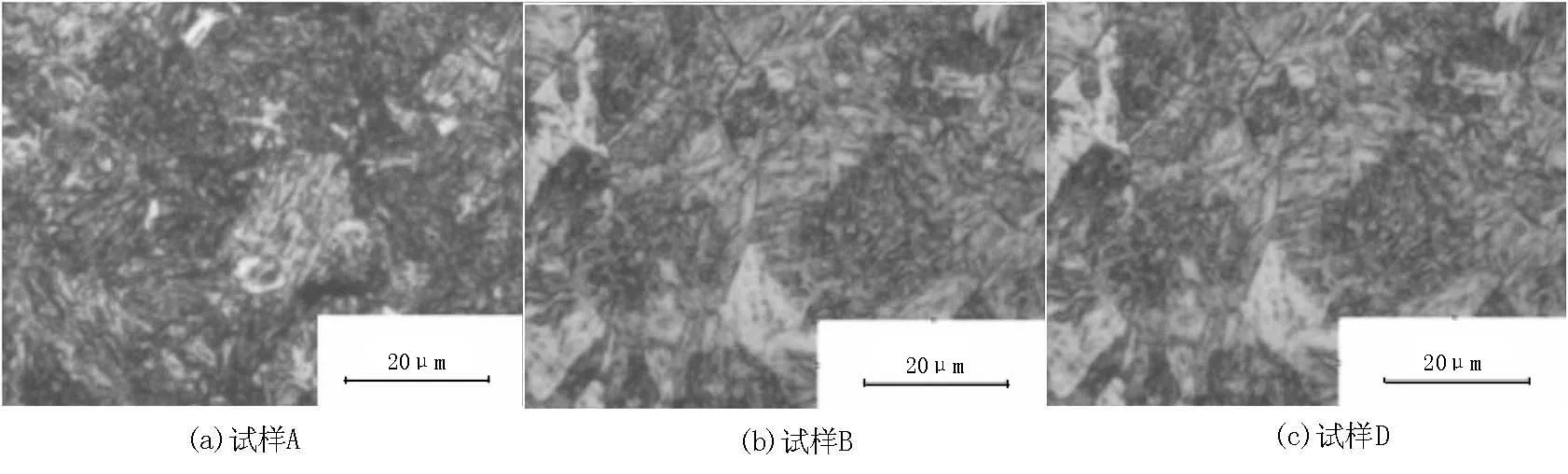

试验结果如表4和图5、图6所示。各组试样经过两次790℃高温侧正火后,其平均晶粒度由原来的1级细化到8级。各组试样中4级以上晶粒均达到100%,有的试样晶粒度甚至全部达到5.6级以上。

图5 试样A、B、D经790℃两次高温侧正火的金相照片Figure 5 Metallographic photos of specimen A,B,D after two times 790℃ high temperature critical normalizations

图6 试样A、B、D经790℃两次高温侧正火的晶粒显微照片Figure 6 Grain size micrographs of specimen A,B,D after two times 790℃ high temperature critical normalizations

根据文献[2]介绍,非平衡的马氏体组织在AC1~AC3的两相区低温侧加热时会生成球形和针形两种形态的奥氏体晶粒。这种针形奥氏体晶粒仅在奥氏体化初期产生,其与原马氏体板条之间存在着严格的{111}γ∥{110}M、<110>γ∥<111>M的K-S关系。随着保温时间的延长,针形奥氏体沿原马氏体板条的方向长大,最终合并成一个大的奥氏体晶粒,从而造成原始粗大晶粒的“遗传”。

当加热温度靠近AC1~AC3的两相区高温侧时,会促使球形奥氏体的形成,而抑制针形奥氏体。研究证明,直接由马氏体生成的球形奥氏体与原马氏体之间不存在明确的结晶学位向关系,从而不会造成粗大马氏体组织的“遗传”。因此在AC1~AC3的两相区高温侧加热保温可得到大量细小且均匀的球形奥氏体晶粒。高温侧正火就是利用这一原理,阻断粗大晶粒的“遗传”,细化晶粒。

与高温正火相比,高温侧正火的加热温度低,加热次数少,可明显缩短生产周期,降低能耗,降低生产成本,是一种较好的锻后热处理工艺。

3 结论

通过对多次高温正火及高温侧正火两种细化晶粒、消除混晶工艺方法的对比实验与分析,得出以下结论:

(1)多次高温正火工艺是利用加热过程中α-γ相变重结晶与完全奥氏体化后奥氏体再结晶的原理来细化晶粒。原始晶粒度为1级的晶粒经三次高温正火后可细化到7级,但处理后仍有混晶存在。

(2)高温侧正火工艺是利用在AC1~AC3的高温侧加热时会生成球状奥氏体的原理进行晶粒细化。原始晶粒度为1级的晶粒经两次高温侧正火后就可细化到8级,且处理后晶粒几乎全部为等轴晶,无混晶存在。

(3)与高温正火相比,高温侧正火的加热温度低,正火次数少,并且高温侧正火处理后试样组织中多为等轴晶,无混晶存在。

[1] 牟军,张丰,康大韬.大锻件组织遗传的细化工艺的比较研究. 材料导报,1995,(06):28-29.

[2] 符长璞.关于非平衡组织加热相变的规律.金属热处理,1979(10):5-6.

[3] ASTM E 112-2010.Standard Test Methods for Determining Average Grain Size.

[4] 王桂芳.945钢组织遗传现象探讨.应用科技,20028,29(8):1-2.

[5] 王健.大型锻件汽轮机转子用30Cr2Ni4MoV钢组织遗传研究.山东:山东科技大学,2011.