3 950 mm宽厚板铝板轧机工作辊的热处理

陈太辉 郭 峰

(天津重型装备工程研究有限公司,天津300457)

2012年底,国内某厂投资48.7亿元的3 950 mm热粗轧机生产线全面建成,为我国少有的专用宽厚铝板生产线之一,将具备制造超大规格特种铝合金板带的能力,预计产量200万吨/年。铝合金的热轧一般是在合金单相组织状态下进行的,这就可以充分利用铝合金的高温塑性变形能力,在一定范围内把轧件轧到最小厚度,从而获得合适的表面质量和力学性能[1]。通常来说,影响轧件表面质量和力学性能的因素很多,其中最主要的因素就是工作辊的综合性能,具体包括理想的硬度及均匀性、良好的抗剥落性、优良的耐磨性和较高的抗回火稳定性等[2]。

近年来,为了提高热轧工作辊的性能,我公司已开发出一种新型高合金Cr5锻钢工作辊,并进行了相关产品的试制生产,最终热处理通过工频感应淬火的方式实现。为国内某厂2 100 mm铝板轧机生产线提供了6支该材质工作辊,从使用情况来看,用户反映效果比较理想,完全能够满足使用要求。对于3 950 mm热粗轧机工作辊而言,为了获得良好的使用效果,我公司也决定采用该Cr5锻钢材质进行试制生产。但是,一般小型轧机工作辊的尺寸较小,常用的最终热处理可通过工频感应淬火的方式实现。而对于大型轧机工作辊(如3 950 mm工作辊),由于长径比较大,热处理变形程度严重,且我公司工频感应淬火设备对产品规格有严格要求,无法顺利进行生产,为此需要提供全新的制造思路。

1 3 950 mm热轧工作辊技术要求

1.1 工作辊规格及粗加工图

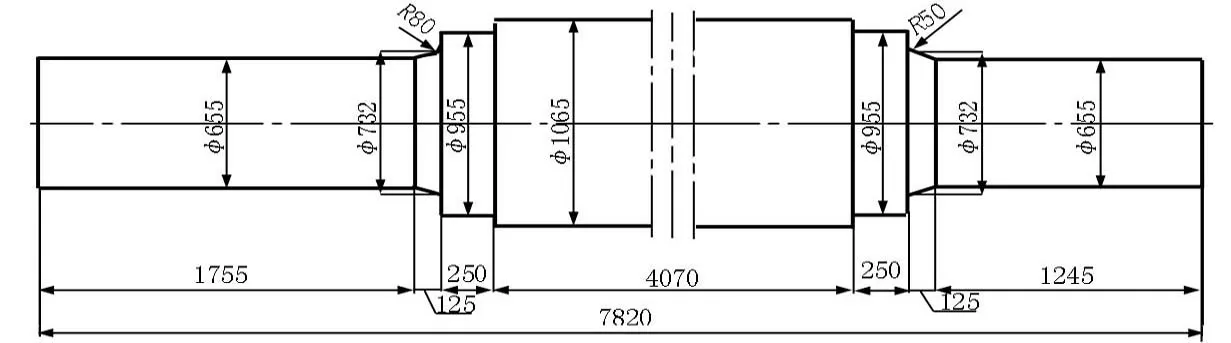

3 950 mm宽厚板铝板轧机工作辊精加工尺寸为∅1 050 mm×3 950 mm×7 600 mm,净重37 600 kg。工作辊的粗加工图如图 1所示。

图1 3 950 mm轧机工作辊粗加工图Figure 1 The drawing of rough machining for 3 950 mm rolling mill work roll

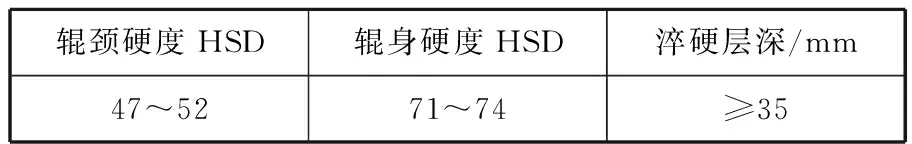

表1 3 950 mm热轧工作辊技术要求Table 1 Technical requirements of 3 950 mm hot rolling work roll

1.2 工作辊技术要求

3 950 mm热轧工作辊的具体技术要求如表 1所示。工作辊的辊身硬度及均匀性要求较高,以国内目前的制造水平来考虑,具有一定难度。

粗加工后,工作辊所有外圆均按JB/T4120—2006进行超声检测,且轴向底波清晰可见。

2 3 950 mm热轧工作辊制造难点及解决方案

2.1 制造难点

锻造工作辊通常的制造流程为:炼钢→铸锭→锻造→锻后热处理→粗加工→无损检测→调质→半精加工→最终热处理→回火→精加工→包装发运。

为了满足工作辊的技术要求,需要通过调质和最终热处理的方式分别保证工作辊辊颈硬度和辊身硬度,但在实际生产中,普通的制造手段很难达到这个目标。

(1)对于3 950 mm工作辊,由于整体长径比较大,若调质时仍按照台车炉高温加热+油槽淬火的热处理方式将会导致工作辊变形严重,影响加工尺寸。

(2)为了保证工作辊的辊身质量,常用的最终热处理方式为工频感应淬火。3 950 mm热轧工作辊规格较大(辊身长4 070 mm、总长7 820 mm),以我公司所具备的工频感应淬火设备能力,无法满足生产要求。同时,要求该工作辊淬硬层深度≥35 mm,生产难度较大,我公司并无同类锻造工作辊的制造经验,无法保证工频感应淬火方式能够满足此要求。

2.2 解决方案

根据我公司生产设备的实际情况,考虑3 950 mm工作辊与我公司的电站产品在规格上存在相似性的特点,可以按照电站产品的调质方式进行,即井式炉高温加热+井式油槽淬火+井式电炉回火,这样就可以有效地减少工作辊在调质过程中的变形,而不致在图纸设计过程中过多地增加加工余量。

此外,该规格工作辊的最终热处理可以用差温热处理的方式实现。我公司拥有目前世界上最大的差温热处理炉,其规格为∅3 200 mm×6 500 mm,已成功制造出世界上最大的5 500 mm宽厚板轧机支承辊,理论上,也能够对辊身长4 070 mm的工作辊进行差温热处理。

对于该差温热处理炉,为了保证工件的有效安装,即轧辊的中心线与差温炉的中心线重合,一般要求对轧辊的最小辊颈直径有一定要求,不能太小,否则该工件无法与差温炉保持同心,严重影响差温效果。但是,在粗加工图设计过程中,该3 950 mm热轧工作辊的辊颈直径仅为∅665 mm(详见图1),无法有效安装至差温炉,给生产造成一定困难。若增加辊颈尺寸,则投料量过大,生产上浪费严重。

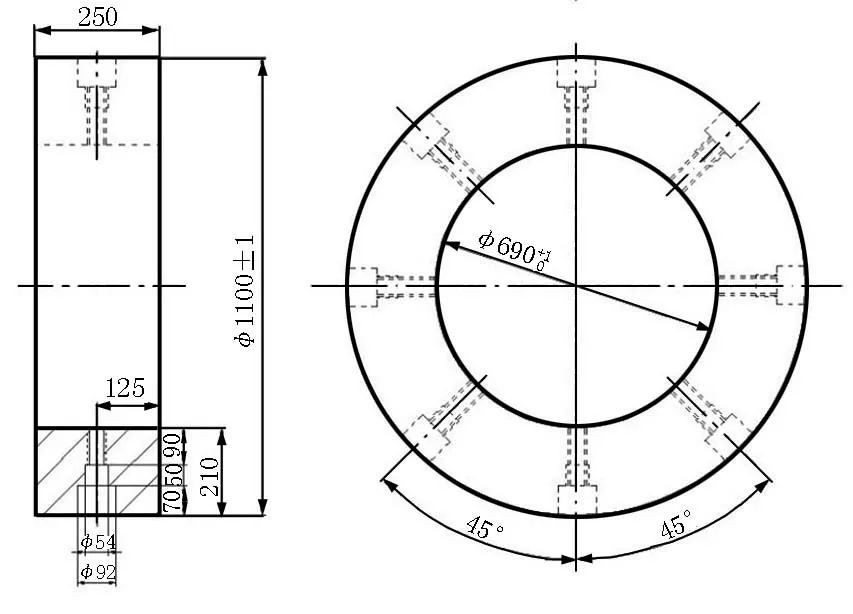

从经济上考虑,为了解决3 950 mm热轧工作辊辊颈较细的难题,最有效的方法即是针对性增加辅具。考虑生产实际情况,所需辅具的设计图纸如图 2所示。使用该支撑套的主要目的就是将其安装在工作辊两端的辊颈上,解决因工作辊辊颈较细而无法安装至差温炉的困难。

图2 支撑套设计图Figure 2 The design drawing of supporting sleeve

3 3 950 mm热轧工作辊的热处理

3.1 调质工艺

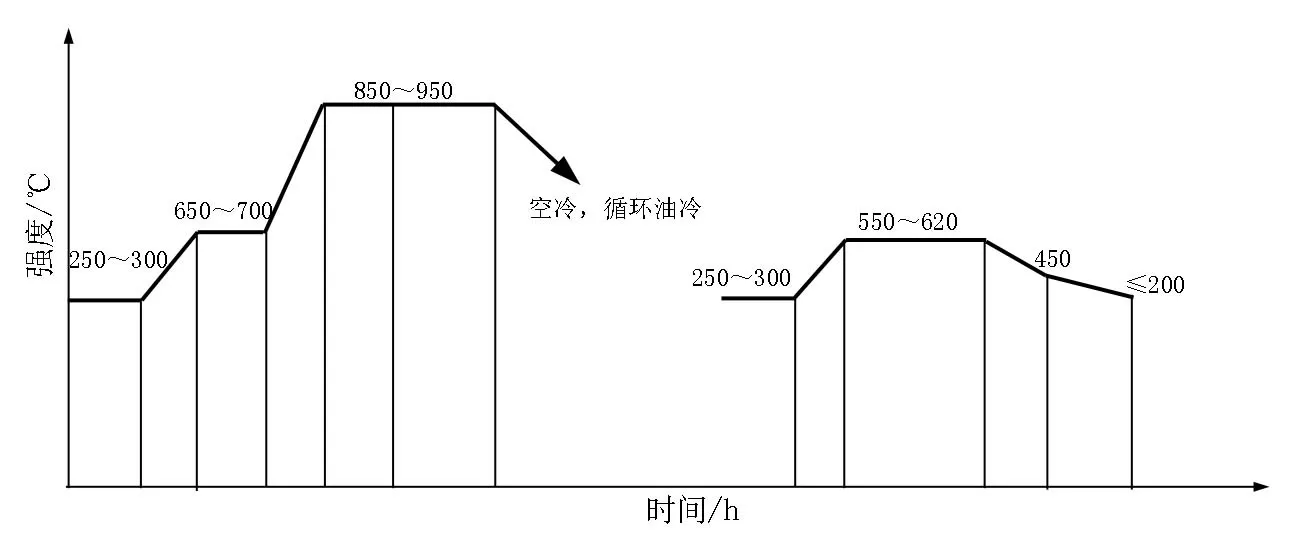

工作辊按图纸粗加工后执行超声检测,检测合格后,执行图3所示调质工艺。其中,高温段在井式炉中进行,到达工艺要求后,在井式油槽中淬火,最后将淬火后的工件及时调入井式炉中进行回火热处理。通过对整个调质过程的控制,有效地降低了工作辊的变形程度,减少了尺寸设计余量。

3.2 差温辅具安装

为了保证工作辊有效安装至差温炉内,利用设计制造好的辅具将其安装至工作辊两端的辊颈上,相对位置按图4所示的具体数据控制。

3.3 差温热处理工艺

图3 3 950 mm热轧工作辊调质工艺Figure 3 Quenching and tempering processes of 3 950 mm hot rolling work roll

图4 防窜套和支撑套安装示意图Figure 4 The installation diagram of anti-running sheath and supporting sleeve

图5 3 950 mm铝板轧机工作辊最终热处理工艺Figure 5 Final heat treatment process of work roll of 3 950mm aluminum plate rolling mill

对锻钢轧辊来说,最终热处理即是对辊身部位进行表面淬火以及高温回火的热处理,该工序是决定轧辊辊工作层的组织、硬度分布、应力分布和使用性能的关键工序,更是轧辊制造技术的核心所在[3]。

对于该3 950 mm工作辊,安装好辅具以后,将预热后的工作辊辊身罩在差温炉壳内,加热时工作辊可均匀旋转,辊颈伸出炉壳外不被加热。利用高速烧嘴(可达200℃/h),使工作辊辊身近表层一定厚度范围内得以快速加热至奥氏体化温度以上,保温一定时间完成奥氏体化后,再进行喷雾淬火。具体的工作辊差温热处理工艺如图5所示。

将加热到温的工作辊吊至喷雾淬火机床上进行喷雾淬火。我公司的卧式喷淬系统是采用喷风和喷水混合的喷雾方式,其特点是冷却强度连续可调。通过调整风压、水压比例,可获得从喷风到喷水之间的各种不同的冷却方式。同时喷冷的全过程也可以根据冷却不同阶段的需要改变喷淬参数,获得不同的冷却强度。

喷雾淬火后,采取相应的回火制度能够获得多种硬度指标的锻钢轧辊,且轧辊辊身硬度均匀性较好,残余应力较小,具有较强的抗事故能力。

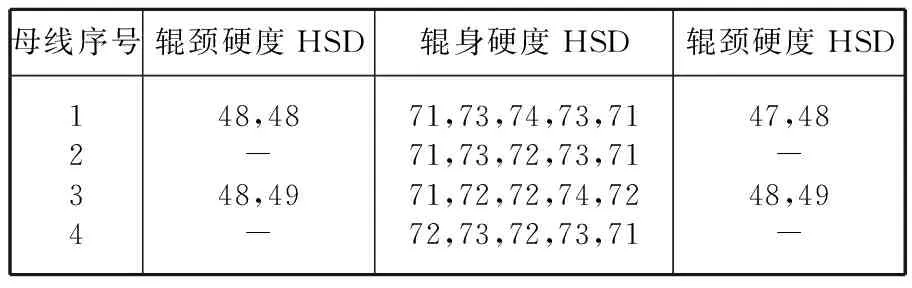

3.4 工作辊硬度检测

对差温回火后的工作辊辊身、辊颈硬度进行检测,具体按照JB/T13313—1991执行。硬度检测结果如表2所示。

表2 3 950 mm热轧工作辊硬度检测记录Table 2 Records of hardness test for 3 950 mm hot rolling work roll

根据表 2中的硬度结果来看,该工作辊辊颈硬度控制在47~49HSD范围内(相对技术要求,偏下限),且均匀性较好。同时,辊身硬度均控制在71~74HSD范围内,其中74HSD点较少,而71HSD硬度点仅出现在工作辊辊身两端位置,这与工作辊实际工作时的预留软袋区相吻合。即对工作辊辊身而言,工作区硬度基本保持在72~73HSD硬度范围内,该项指标说明工作辊的辊身硬度均匀性控制的极好。

4 结语

根据该3 950 mm宽厚板铝板轧机工作辊的试制结果,可以得出以下结论:

(1)对于大型细长类工作辊,可以利用井式炉进行调质,有效降低工件的变形程度,减少设计加工余量,且能够使辊颈满足技术要求。

(2)通过设计辅具,工作辊的最终热处理利用差温炉加热、卧式喷雾及电炉回火的方式是可行的,且能够高质量地保证工作辊辊身硬度及硬度均匀性。

(3)利用Cr5锻钢材质进行大型工作辊的生产,各项技术指标均满足技术要求。

[1] 周德钦,关云华,董国家,等. 3950mm热粗轧机温度模型研究[C]. 全国十四届轻合金加工学术交流会, 浙江, 中国有色金属加工工业协会轻金属分会, 2009, 183-191.

[2] 侯良友,刘东海,王培勋,等. YW-50热轧工具钢轧辊研究[J]. 大型铸锻件, 2007, (3):15-17.

[3] 康大韬,叶国斌. 大型锻件材料与热处理[M]. 第一版. 北京: 新华书店北京发行所, 1998.