集装箱储能系统散热及抗震性研究

张子峰,王 林,陈东红,王骁雄,朱东梅,李丽娜

(深圳比亚迪电力科学研究院,广东 深圳 518118)

近年来,随着坚强智能电网的建设,储能技术的需求不断增大。首先,随着社会总用电量的不断增加,电力消耗的昼夜峰谷差在日益增大;其次,风能、太阳能等可再生能源的输出功率受自然环境的影响,会产生随机性和间歇性波动,随着风能等可再生能源在电力系统中所占比例的逐渐增加,其并网稳定性已成为风力发电等技术应用的关键问题[1-4];再次,越来越多的用户对负荷侧电能质量提出更高的要求[5-6]。储能技术的使用可以有效地实现用户需求侧管理,消除昼夜峰谷差,平滑负荷,降低供电成本,同时可以促进可再生能源的利用,提高电网系统运行的稳定性并提高电网电能质量,保证供电的可靠性[7]。

然而,随着储能应用需求的逐渐增多,这些应用需求也对储能系统的应用形式提出了新的要求;如占地少、建设快、可移动等,于是集装箱式储能系统应运而生。集装箱式储能系统将电池系统、交直流转换装置及监控系统集中放置在一个或多个标准集装箱内,多个产品以整体的形式交付给用户,运输方便且易于安装。

国内外对电池储能系统的研究,特别是大容量锂离子电池储能系统,还处于初步研究与试验阶段[8-16],大容量集成接入电网的应用直到 2008年10月后才开始有报道,其中,美国A123 Systems 公司已经开发出2 MW×0.25 h 的H-APU 柜式磷酸铁锂电池储能系统。美国 AES 公司与 A123 Systems公司合作,于 2009 年在其电网中安装多个H-APU 柜式储能系统,在国内,作为领先的储能系统完整方案提供者,某公司也开发出了基于磷酸铁锂电池储能技术的 200 kW×4 h 柜式储能电站,后续又相继完成了雪佛龙(2 MW/4 MW·h)、杜克能源(200 kW/500 kW·h)、卡塔尔(250 kW/500 kW·h)等多个大型集装箱储能项目,主要应用于削峰填谷和新能源灵活接入。

集装箱式储能系统具有高集成性及可移动性的特点,因此也对系统的散热和承重抗震能力提出了更高的要求。对此,作者团队对此做了针对性的研究与设计,更好地保证了系统运行的可靠性和安全性。

1 集装箱式储能系统的散热设计

1.1 整体散热方案

集装箱式储能系统内部元件集成度高,散热空间有限,而且在户外使用无遮挡情况下,阳光辐射以及电子设备本身耗散的热量作用使得密封机柜内部温度有可能超出设备允许的范围,装置长时间在超负荷高温下运行,会引起元器件性能的降低,进而导致装置故障,影响整个系统的稳定性,因此做好集装箱储能系统的散热设计对系统的安全、稳定运行具有重要意义[17]。

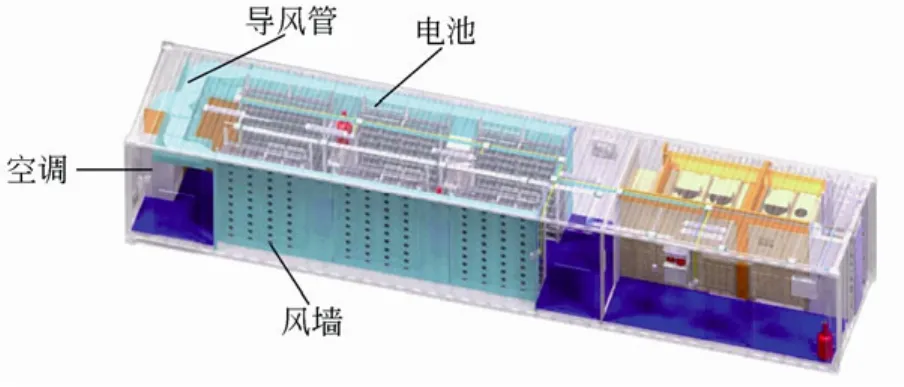

一般的通风方式有自然通风、机械通风和混合通风3种形式,其中工业通风可选择的方案有:自然进风、自然排风方案;自然进风、机械排风方案;机械进风、自然排风方案;机械进风、机械排风方案[18-19]。某公司集装箱式储能系统采用全面通风,由自然通风与机械通风相结合的方式进行。自然通风是通过在集装箱侧壁开百叶窗来实现的,见图1,此百叶窗为集装箱内外空气交换的进风口,同时也承担着空调进风口的作用。机械通风是在集装箱的另一端设置排风口,通过风机的排风作用将集装箱内部的空气排出箱外,同时也带走部分热量以此来实现集装箱内外的气体交换和热交换。

图1 集装箱式储能系统散热结构

1.2 电池系统散热方案及热仿真

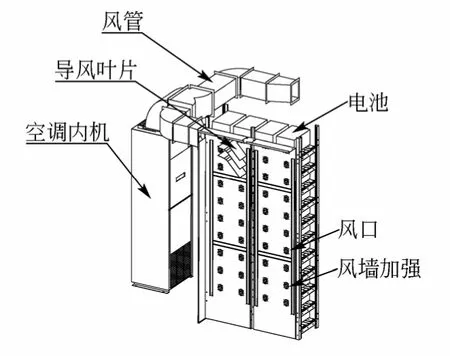

电池系统主要由空调散热,如图2所示,空调采用上出风,出风口与导风管采用法兰连接,由导风管将空调出风导入到风墙内,风墙与集装箱墙体密封连接,形成一个腔体,风墙靠近电池的一面开有小孔用于出风,小孔上装有手动可调风口,用以调节出风口的风量、大小及方向,风口正对电池,通过风墙上均匀分布的小风口实现均匀出风,使集装箱内温场均匀。

图2 电池储能系统散热结构

散热系统总体由三部分构成:空调、导风管和风墙(图3),空调提供冷风,导风管将冷风导入风墙,风墙内部通过风口调节将冷风送至每包电池,达到平衡温场的目的,见图4。

图3 风墙散热结构示意图

图4 风墙内部冷量流向图

电子设备的热仿真分析能够较真实地模拟系统的热状况,在产品的设计阶段进行热仿真、热分析,确定产品温度的分布情况,可验证散热设计的有效性,进而提高产品的可靠性、缩短开发周期[20]。

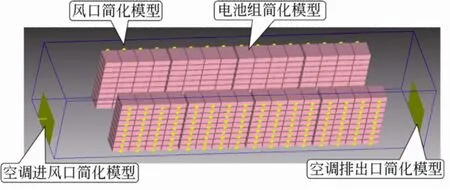

电池作为集装箱储能系统内的主要发热部件,合理有效的电池散热方案可保证系统整体的可靠性、寿命及安全性,在设计其散热方案时,会选用Icepak软件对电池系统的温差和流场进行模拟仿真分析和验证。下文过程简述了以电池温差在5 ℃之内、温升60 ℃以下,集装箱内流场流速均匀为目标,对某一集装箱电池储能系统进行的散热仿真实验。

(1)依照原始模型,建立Icepak模型,见图5。

图5 电池系统Icepak模型

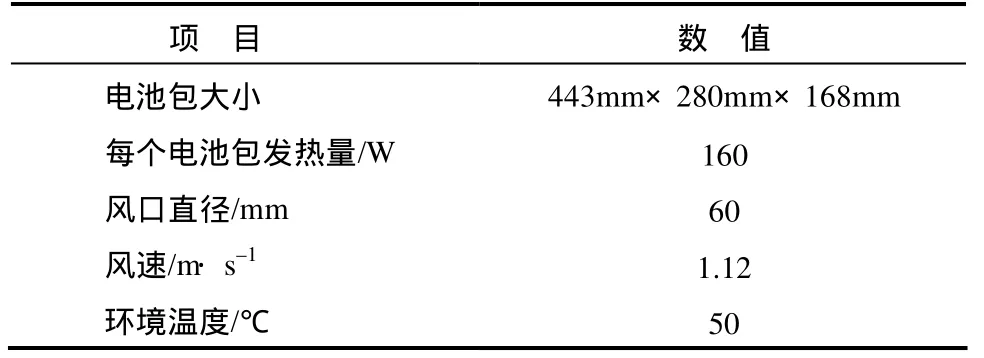

(2)加载初始条件,求解计算,主要参数见表1。

表1 主要参数表

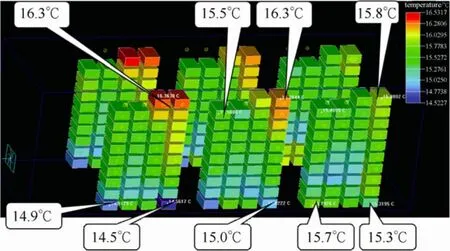

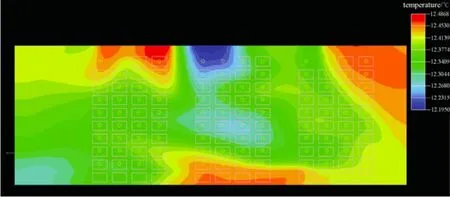

(3)检查分析仿真结果。仿真生成的温度分布图如图6及图7所示。

图6 原始模块的热流模拟内部温度分布图

图7 原始模块的热流模拟内部温度场分布图

从以上仿真结果可以看出,进风口直径为 60 mm、进风口温度为10 ℃、进风口风速为1.12 m/s情况下,整个集装箱温场均匀,空气温场只有0.3 ℃的温差,电池系统只有2 ℃温差,系统散热效果良好,符合设计要求。

2 集装箱式储能系统的抗震设计

2.1 抗震设计方法概述

目前应用或在研的抗震设计方法,主要包括基于力的抗震设计方法、基于位移的抗震设计方法和基于能量的抗震设计方法。

基于力的抗震设计方法可分为静力法和反应谱法。静力法认为地震对结构的破坏作用与其产生的结构的水平惯性力有关,因此提出把地震作用看成作用在建筑物上的一个总水平力,其大小为建筑物总重量与地震系数的乘积。该方法认为结构在地震作用下,随地基做整体水平刚体移动,结构运动加速度等于地面运动加速度,且惯性力沿建筑高度均匀分布,没有考虑结构的动力效应。反应谱法依据地震加速度反应谱计算地震作用引起的结构的水平惯性力,其中,地震加速度反应谱为一系列自振周期,阻尼不同的单自由度体系在给定输入地震动作用下的最大加速度反应,该方法考虑了结构的自振特性,比静力法更加合理。基于力的抗震设计方法是目前及未来一段时间内主要的结构设计方法[21-26]。

基于位移的抗震设计方法认为在地震作用下,结构倒塌的主要原因在于结构重要构件的变形和耗能能力不足,认为在结构设计时,控制结构在地震作用下的变形小于目标位移更合理。目前,该方法还处于研究阶段,在工程设计中还未应用[27-28]。

基于能量的抗震设计方法认为结构响应首次超越最大位移或最大承载能力的单一破坏准则,对许多实际震害现象都无法做出合理的解释,如1976年 7月 28日的唐山地震,南开大学主楼塔楼在主震中虽然遭到严重破坏却没有倒塌,在余震中反而倒塌;1966年6月27日,发生于美国Parkfield 的地震,地震动的峰值加速度很高,由于地震动持时很短,只有几秒钟,震害却不严重。合理的解释这些震害现象,需要考虑地震动持时引起的结构积累损伤破坏。目前基于能量的抗震设计方法还未作为结构抗震设计的方法,但在结构验算时,在有些国家的规范中已经被应用[29-31]。

2.2 集装箱储能系统抗震设计

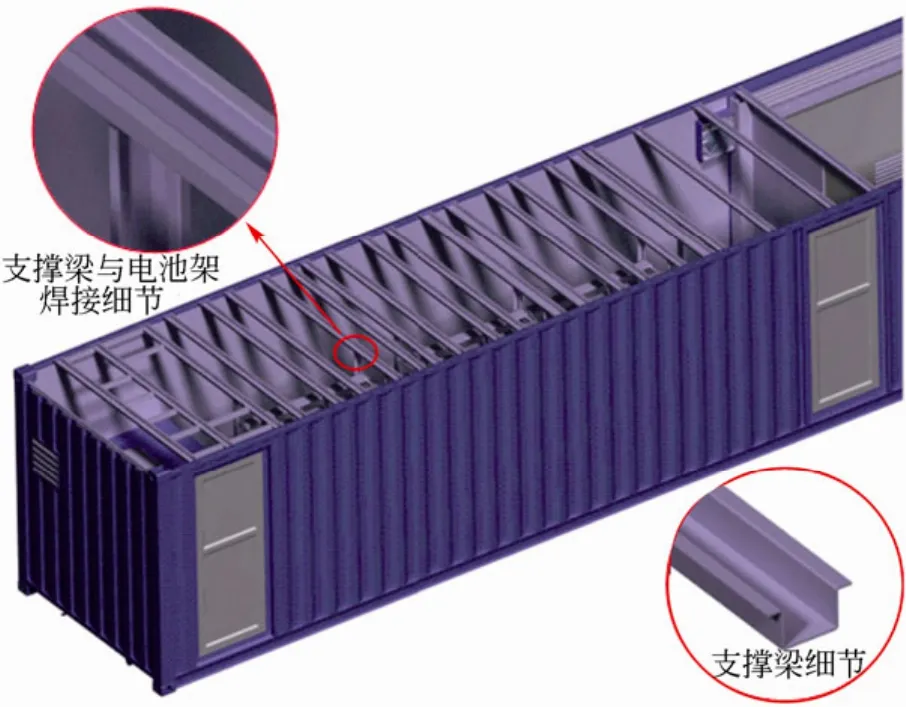

某公司集装箱储能系统结构上是由国际标准集装箱改装而成,其防震设计结构同国际标准集装箱等同。除此之外,在进行箱体改装时在主要承力支点都加设加强梁(集装箱顶部和底部,这里只展示顶部加强),如图8所示,保证不会因为储能系统的重量而发生箱体变形的现象,由历史项目也充分验证了此结构的防震效果。

图8 集装箱顶部加强示意图

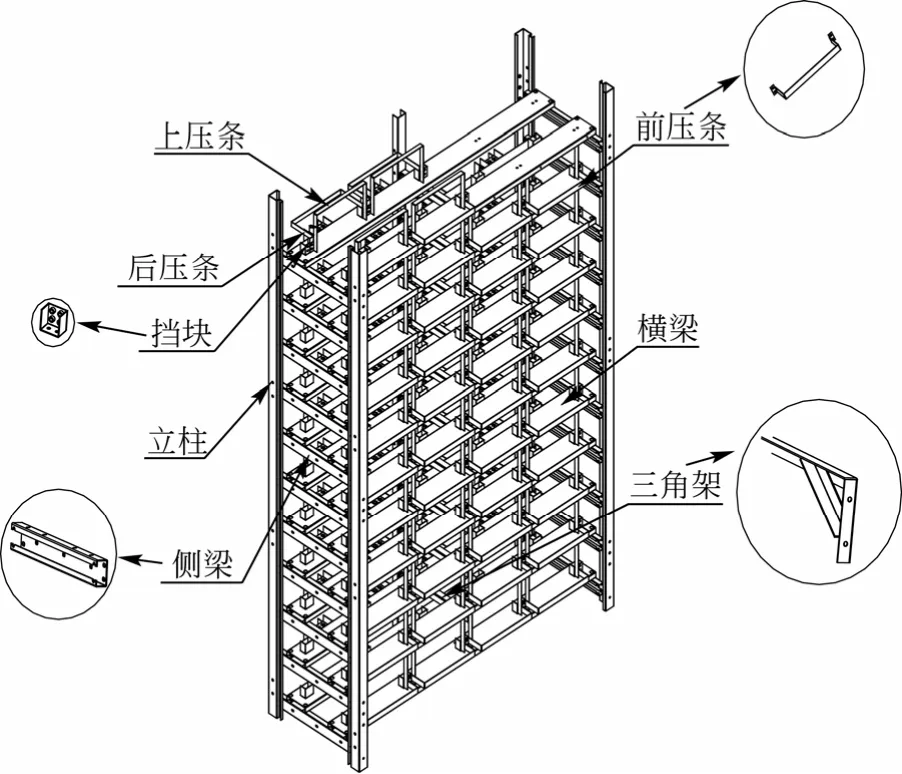

同时,电池架作为储能系统中的主要受力部件,在设计上也采用了防震结构,如图9所示,每个电池架由5根立柱支撑,立柱与图8中的顶部加强梁和其对应的底部加强梁焊接,使电池架与集装箱成为一个整体。电池的安装固定依靠电池架上的压条,如图10所示,使电池在各个方向都无法移动,各压条与电池接触部位加塞软胶垫,避免因震动而产生的刚性碰撞。

为了验证电池架设计的合理性,运用CAE仿真,在静态以及模拟地震条件下对电池架的受力情况进行了有限元分析,为验证在地震条件下电池架的结构是否安全、合理提供理论依据。

图9 电池架结构示意图

图10 电池架整体效果图

2.2.1 建模模型及模拟条件说明

模具材料为Q235A,材料性能参数见表2。板材厚度,中间三角架加强筋为 3 mm,5根竖梁为 2.5 mm,其余部分皆为2mm。CAE仿真环境信息见表3。

表2 Q235A材料性能参数

表3 CAE仿真环境信息

2.2.2 电池架在静态环境下的受力分析

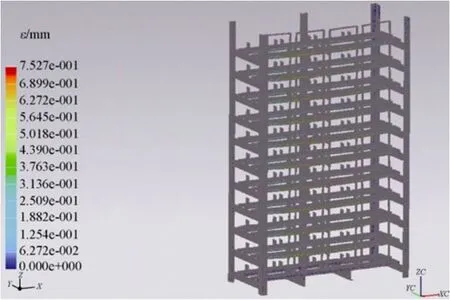

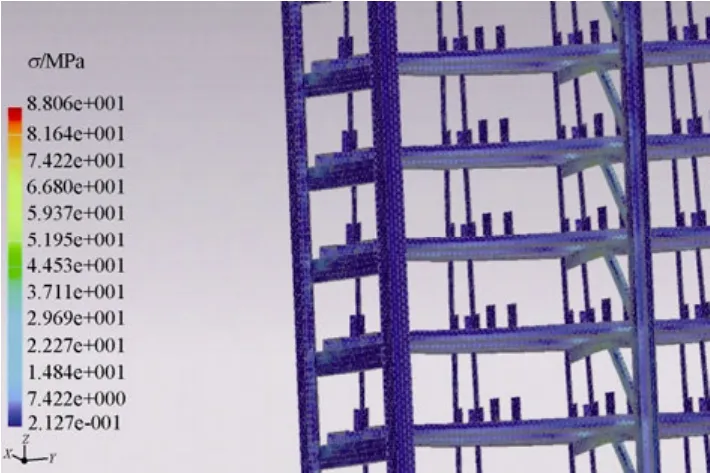

在静态环境下,即仅受电池重力时,按每个电池30 kg计算,每层支撑板受力约600 N,其最大节点应力及最大节点形变见图11及图12。由有限元分析结果可知,电池架最大节点受力为89 MPa,最大节点位移 0.75 mm。取安全系数为 1.5,则235/1.5=156.7>89(MPa),而且该点出现在中间三角架极点位置,电池架主体部分均无出现该极大点,可知结构稳定性满足要求。

图11 静态环境下的节点变形

图12 静态环境下的节点应力

2.2.3 电池架在地震条件下的受力分析

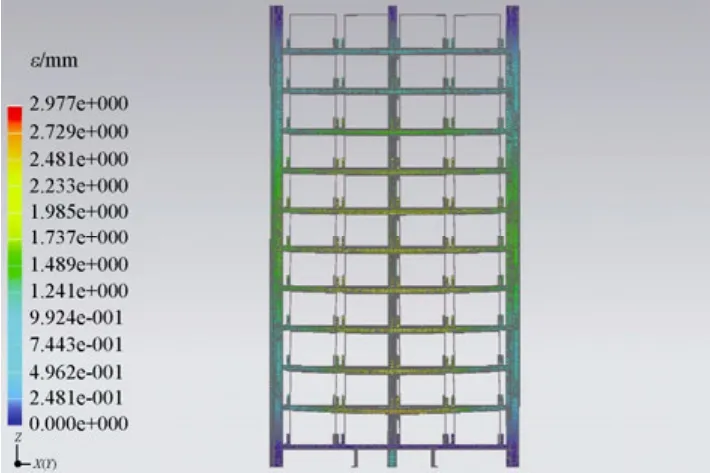

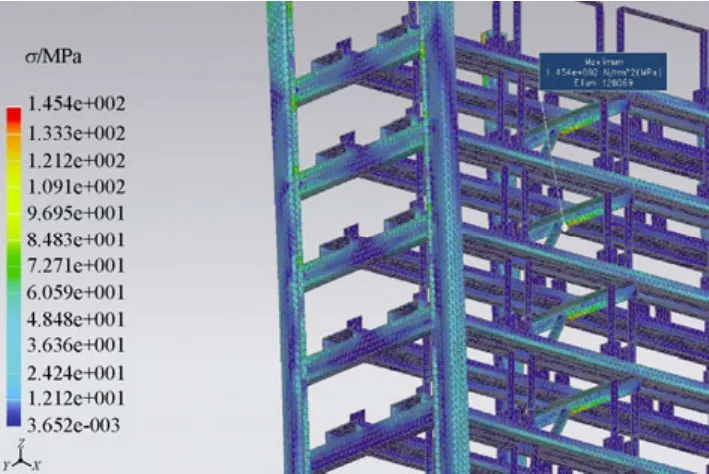

在地震条件下,根据提供的相关数据,模拟等同电池架在受电池重力作用的同时,受到1.569倍重力水平加速度的作用,阻尼系数取0.02,其最大节点应力及最大节点形变见图13及图14。

图13 地震条件下的节点变形

由有限元分析结果可知,最大节点受力145.4 MPa,最大节点位移 2.977 mm,取安全系数为 1.5,则235/1.5=156.7>145.4(MPa),该点出现在中间三角架极点位置,电池架主体部分均无出现该极大点,结构稳定性满足要求。

图14 地震条件下的节点应力

计算结果表明,电池架的受力和稳定性能够满足工作要求。结合公司已有工程案例进行监测,结果表明主要杆件应力值、结构变形和位移均小于理论计算值,电池架内力和变形均满足要求,工作稳定。实践证明所建立的有限元模型能够很好地模拟各个工况下电池架的受力情况,为电池架吊装施工控制和受力情况提供了理论上的控制依据。

3 结 论

基于集装箱式储能系统的特殊形式,本工作主要分析了系统的散热及抗震性设计,以真实案例为背景,仿真并验证了设计的合理性。散热、抗震对于保证储能系统的安全、可靠运行有着重要意义,目前集装箱储能系统还处在发展初期,行业内针对该类系统的散热、抗震研究也还未形成较统一的认识,在后续的生产开发中,生产者将结合实际案例需求对系统设计进行不断的探索研究。

与此同时,随着新能源发电的不断发展,集装箱式储能系统以其显著的优点,在电网中的应用也将越来越广泛,其优点如下。①高集成度,占地少,不受地域和空间限制。多个设备集中放置在一个20英尺(589 cm×234 cm×239 cm)或40英尺(1200 cm×234 cm×239 cm)集装箱内,所占空间很少,解决了建造站房不便捷地区(如偏远地区或人口建筑集中的城市中心)的应用问题。②快速部署,安装便捷。标准工程化产品,需要用户完成的安装工作很少,相对于建造站房所需要的 3~5个月,安装仅需1个月。③建设、运营成本低。节省了高额的土建成本,同时基于模块化的产品设计,管理简单,大幅减少了运行维护成本。④模块化设计,扩展能力强。模块化产品,便于扩展,客户可根据业务需求分期投资,减少前期投资压力。⑤灵活性强,可按需布置。具有可移动性,可灵活应用于多个场合,满足多种临时性突发需求。

[1] Qiu Guangwei(邱广玮),Liu Ping(刘平),Zeng Lecai(曾乐才),et al.Development of the sodium-sulfur battery[J].Materials Review(材料导报),2011,25(11):34-37.

[2] Hu Yingying(胡英瑛),Wen Zhaoyin(温兆银),Rui Kun(芮琨),Wu Xiangwei(吴相伟).State-of-the-art research and development status of sodium batteries[J].Energy Storage Science and Technology(储能科学与技术),2013,2(2):81-90.

[3] Yao D L,Choi S S,Tseng K J,et al.A statistical approach to the design of a dispatchable wind power battery energy storage system[J].IEEE Trans.on Energy Conversion,2009,24(4):916-925.

[4] Kyung S K,Mckenzie K J,Liu Yilu,et al.A study on applications of energy storage for the wind power operation in power systems[C]//IEEE Power Engineering Society General Meeting,2006.

[5] Lu M S,Chang C L,Lee W J,et al.Combining the wind power generation system with energy storage equipment[J].IEEE Trans.on Industry Application,2009,45(6):2109-2115.

[6] Fan Gaofeng(范高锋),Zhao Haixiang(赵海翔),Dai Huizhu(戴慧珠).The impact and countermeasure of large scale wind power on power system[J].Power System and Clean Energy(电网与清洁能源),2008,24(1):44-48.

[7] Oudalov A,Chartouni D,Ohler C.Optimizing a battery energy storage system for primary frequency control[J].IEEE Transactions on Power Systems,2007,22(3):1259-1266.

[8] Li Zhanying(李战鹰),Hu Yufeng(胡玉峰),Wu Junyang(吴俊阳).Study of PCS topology structure of large scale battery energy storage systems[J].Southern Power System Technology(南方电网技术),2010,4(5):39-42.

[9] Jin Yiding(金一丁),Song Qiang(宋强),Liu Wenhua(刘文华).Nonlinear controller for battery energy storage system[J].Automation of Electric Power Systems(电力系统自动化),2009,33(7):75-80.

[10] Zhang Kaoshe(张靠社),Li Qiong(李琼).Superconducting magnetic energy storage system for enhancing transient stability of wind farm[J].Power System and Clean Energy(电网与清洁能源),2011,27(1):72-75.

[11] Hu Haisong(胡海松),Zhang Baohui(张保会),Zhang Song(张嵩),et al.Studies on the characteristics of energy storage devices and flywheel energy storage in the micro grid[J].Power System and Clean Energy(电网与清洁能源),2010,26(4):21-24.

[12] Liu Changjin(刘昌金),Hu Changsheng(胡长生),Li Xiao(李霄),et al.Design of SMES control system for smoothing power fluctuations in wind farms[J].Automation of Electric Power Systems(电力系统自动化),2008,32(16):83-88.

[13] Tang Fan(汤凡),Liu Tianqi(刘天琪),Li Xingyuan(李兴源).Simulation of flywheel energy storage system for power control in wind farms[J].Power System and Clean Energy(电网与清洁能源),2010,26(2):63-68.

[14] Wei Li(韦莉),Zhang Yicheng(张逸成),Shen Yuzhuo(沈玉琢),et al.Modelling and simulation of high power system based on MATLAB[J].System Simulation Technology(系统仿真技术),2009,5(3):202-207.

[15] Ge You(葛友),Li Chunwen(李春文).Integrated control simulation for power system with superconducting magnetic energy storage[J].Acta Simulation Systematica Sinic(系统仿真学报),2002,14(7):942-944.

[16] Cheng Shijie(程时杰),Wen Jinyu(文劲宇),Sun Haishun(孙海顺).Application of power energy storage techniques in the modern power system[J].Electrotechnical Application(电气应用),2005,24(4):1-8.

[17] Guo Shengjun(郭胜军),Zhu Yunxiao(朱云霄),Liu Eren(刘二恩).Thermal simulation analysis of outdoor cabinets[J].Digital Manufacturing Industry(CAD/CAM与制造业信息化),2010,17(9):56-58.

[18] Lin Lin(林琳).Application of roof ventilator in the ventilation design of indoor substation[J].Value Engineering(价值工程),2011,30(34):95.

[19] Wang Xinyu(王新宇),Chai Yongyan(柴永艳).On ventilation design for industrial building[J].Shanxi Architecture(山西建筑),2011,37(8):124-125.

[20] Yu Ciyuan(于慈远),Yu Xiangzhen(于湘珍),Yang Weimin(杨为民).A preliminary study on the techniques for thermal analysis/design/test of electronic equipments[J].Microelectronics(微电子学),2000,30(5):334-337.

[21] Liu Qifang(刘启方),Yuan Yifan(袁一凡),Jin Xing(金星),Ding Haiping(丁海平).The basic characteristics of near-fault ground motion[J].Journal of Earthquake Engineering and Engineering Vibration(地震工程与工程振动),2006,26(1):1-10.

[22] Hall J.Seismic response of steel frame buildings to near- source ground motions[D].Dalifonia:Dalifonia Institute of Technology Earthquake Engineering Research Laboratory,1997.

[23] Li Shuang(李爽),Xie Lili(谢礼立).Effects of near-field pulse-like ground motions on reinforced concrete frame structures[J].Journal of Shenyang Jianzhu University(沈阳建筑大学学报),2006,22(3):406-410.

[24] Hu Yuxian(胡聿贤).Earthquake Engineering(地震工程学)[M].Beijing:Beijing Earthquake Press,2006.

[25] Li Shuang(李爽).Effects of near-field pulse-like ground motions on reinforced concrete frame structures[D].Harbin:Harbin Institute of Technology,2005.

[26] Handler A M C,Lam N T K.Performance-based design in earthquake engineering:A muti-disciplinary review[J].Engineering Structures,2001,23(12):1525-1543.

[27] Sullivan T J,Calvi,G M,Priestley M J N.Initial stiffness versus secant stiffness in displacement based design[C]//13th WCEE,2004.

[28] Xin Li(辛力),Liang Xingwen(梁兴文),Tong Yuesheng(童岳生).Study on the value of design bearing capacity in displacement-based seismic design[J].Journal of Earthquake Engineering and Engineering Vibration(地震工程与工程振动),2009,29(2):35-41.

[29] Li Jufang(李菊芳).Energy based seismic response and design method of building structures[D].Xi’an : Xi’an University of Architecture and Technology,2004.

[30] Salazar A R,Aldar A H.Energy dissipation at PR Farm es under seismic loading[J].Journal of Structural Engineering,2001,127(5):588-592.

[31] Jiang Hui(江辉).Performance-based seismic design of bridge structure excited by near-fault earthquake using energy concept[D].Beijing:Beijing Jiaotong University,2007.