炼油厂石蜡成型原料夹套管腐蚀失效分析

雷永飞

(中国石油化工股份有限公司上海高桥分公司,上海200137)

炼油厂石蜡成型装置主要将石蜡精制装置输送过来的全精炼/半精炼或特种液态石蜡浇筑到各种规格形状的模具盘内,经过冷却变成具有一定形状质量的固体硬蜡,然后包装出厂。它是炼油厂石蜡生产的最后一道工序。具体流程为原料泵将原料蜡液从原料罐抽出,经蜡预冷器换热到所需要的注料温度,大部分蜡液经三通调节阀流入浇注器,其余部分经调节阀回流线返回原料泵入口。浇注器向蜡模盘中注入蜡液,蜡模盘受料后进入冷室,在冷室中的14层水平轨道上连续循环运转,逐渐冷却凝固成固体蜡块。固体蜡块脱模出来送至卸料输送器,送去包装、入库。脱模后的蜡盘再回到浇注器底部重新受料,再进入冷室,依次循环往复。

蜡液从原料泵到浇注器是靠夹套管输送的,每台装置原料管线总长约为100 m,内管为DN50 mm的碳钢管,管线直线段外套管为DN80 mm的碳钢管,弯头处用DN25 mm的寸管联通。其中,管内介质为蜡油,入口处蜡油温度为70℃,出口温度为60℃。为了防止蜡油凝结,外管通蒸汽加热后的净化水,温度为70℃。新安装的夹套套管运行25 a后,直管线外表面发现大面积(10 mm左右)的蚀坑。

1 腐蚀原因分析

1.1 初步分析

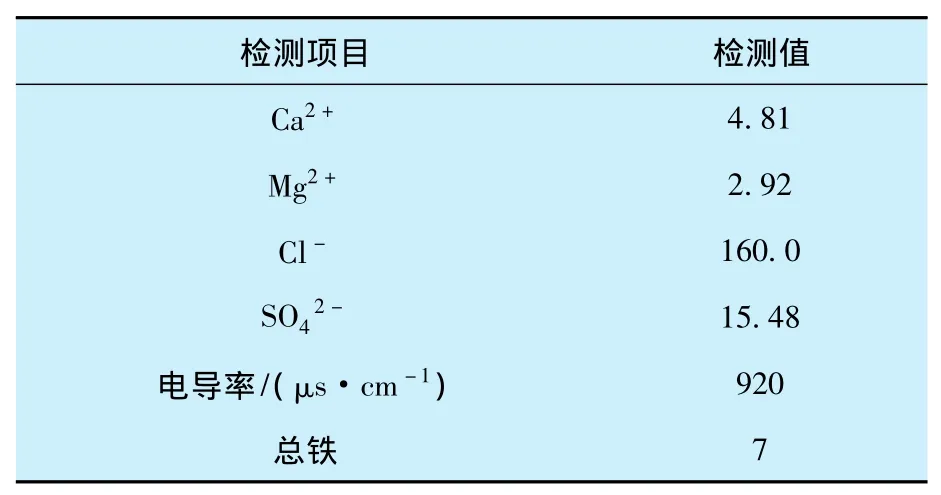

把腐蚀失效的夹套管切割解体后分析,走蜡液内管内壁状况比较好,基本未发生腐蚀现象,但是走循环热水的外管内壁和内管外壁都有明显的腐蚀坑和腐蚀产物。由此判断管线泄漏主要是由循环热水的腐蚀造成,和蜡液没有直接关系。因此针对循环热水和管道材料进行分析,水质分析结果如表1所示。

表1 净化水水质分析Table 1 Purified water quality analysis mg/L

1.2 宏观观察

对管材外观进行观察发现,钢管外表面的锈层较厚,呈现黑色或红褐色,基本上属于铁的氧化物。另外,管壁上大面积的分布着约5~13 mm的蚀坑,如图1所示。从蚀坑的侧剖面可以观察到蚀坑的最深处已达到3 mm,而钢管壁厚4 mm,如图2所示。

图1 失效管道宏观形貌Fig.1 Pipeline macro morphology

图2 失效管道剖面形貌Fig.2 Pipeline profile schema

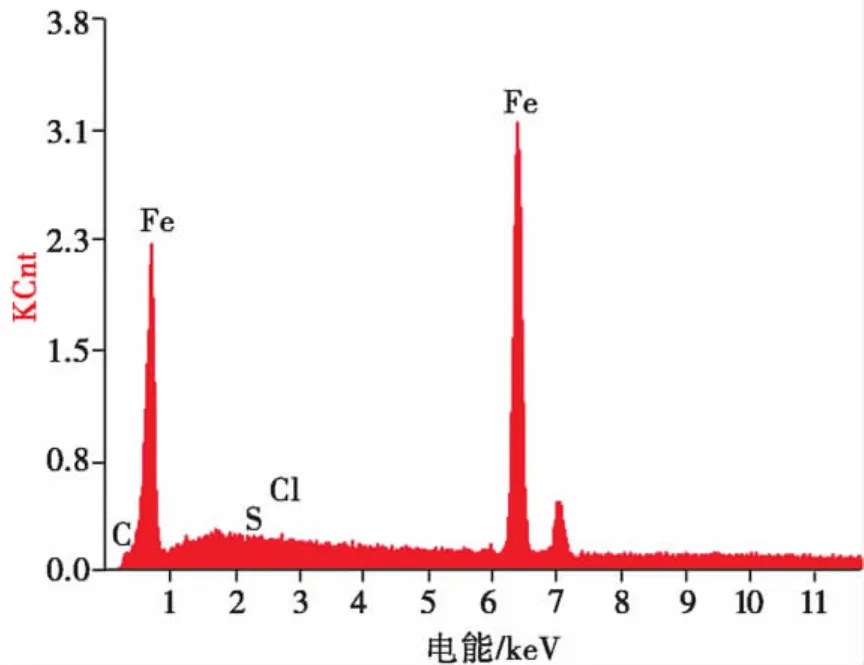

图3 管道金相试样基体能谱分析Fig.3 Results of the energy spectrum analysis

1.3 能谱分析

对管道试样进行了能谱分析,图3所示为管道金相试样基体的能谱分析结果。从图3中可以看出,基体主要以铁和碳元素为主,这与碳钢组织相吻合,其中含有微量的氯元素。

继续对管道外表蚀坑处进行能谱分析,发现管道还富含氧元素和氯元素,管道外表面蚀坑处的能谱分析见图4。

图4 管线外表面蚀坑处能谱分析结果Fig.4 Results of the corrosion pit energy spectrum analysis

1.4 腐蚀产物的X射线衍射分析

取管外壁腐蚀坑内疏松的腐蚀产物进行X光衍射分析,分析结果表明腐蚀产物的成分主要是Fe3O4和Fe2O3。

1.5 综合分析

碳钢的点蚀一般易发生在含有卤素阴离子的溶液中,尤以氯化物、溴化物侵蚀性最强。水质分析结果表明净化江水中含有Cl-。Cl-能优先有选择地吸附在金属表面氧化膜上,把氧原子排挤掉,然后和氧化膜中的阳离子结合成可溶性氯化物,在新露出的基体金属的特定点上生成小蚀坑,即点蚀核。继续长大就出现点蚀坑。蚀坑內金属表面处于活态,电位较低,蚀坑外金属表面处于钝态,电位较高,形成微电池。此时的金属阳极溶解是一种自催化过程。阳极反应是碳钢中的铁在蚀孔内溶解,生成金属铁离子,造成蚀孔内正电荷过量,结果使Cl-迁移到蚀孔内以维持溶液的电中性。因此蚀孔内会有高浓度的FeCl3。FeCl3水解的结果产生高浓度的H-和Cl-,介质酸度进一步增加而促进金属的溶解。温度的升高也会使点蚀加速。在夹套管外壁确实可看到许多大小不一的点蚀坑和许多由点蚀产生的腐蚀产物。能谱分析结果也确实表明在点蚀处富含氯元素。

氧是腐蚀电化学过程中极强的阴极去极化剂。在阴极区电子的消耗,促使阳极区铁不断溶解失去电子,导致腐蚀产物不断增厚。氧的阴极还原过程在蚀孔附近的表面进行:

O2+H2O+4 e→4OH-

总反应是:Fe2++2OH-→Fe(OH)2

二次产物Fe(OH)2在水中不稳定,容易与氧进一步发生反应:

4Fe(OH)2+2H2O+O2→4Fe(OH)3

氢氧化铁脱水后就能生成铁锈:

2Fe(OH)3→Fe2O3+3H2O

腐蚀产物的X光衍射分析结果证实了棕红色Fe2O3的存在。

有学者声称由于温度高时溶解氧减少,Fe(OH)2不能完全反应为 Fe(OH)3,而Fe(OH)3的酸性强于Fe(OH)2,故发生如下中和反应:

2Fe(OH)3+Fe(OH)2→Fe3O4+4 H2O

腐蚀产物的X光衍射分析结果证实了Fe3O4的存在。

以上生成的腐蚀产物除少数被水冲走外,大都沉积在金属表面,形成宏观的腐蚀产物。由于溶解氧扩散到金属表面的速度要比扩散到腐蚀产物中的速度快,在腐蚀产物周围和腐蚀产物之间就形成了氧的浓差电位。腐蚀产物周围氧浓度高的部位是阴极,腐蚀产物下部氧浓度低的部位是阳极,形成一个腐蚀微电池,腐蚀继续向阳极方向发展。腐蚀产物下部产生的Fe2+向上通过疏松的二次产物慢慢向外扩散,遇到渗进去的OH-和O2时,就形成新的二次产物,使腐蚀产物不断增加。

由上所述,不管是点蚀还是全面腐蚀,氧是碳钢在水介质中的关键因素,耗氧反应的不断进行,促使阳极金属不断溶解,这样引起的金属腐蚀为氧腐蚀。较低浓度下氯离子的存在使反应生成了铁离子加剧了腐蚀的进行。

2 解决措施

(1)对净化江水进行化学除氧或物理除氧。由于对大量水除氧成本太高,所以本条措施暂时无法实施。

(2)根据资料介绍,在80℃以下不管是封闭系统还是敞器系统腐蚀速率都会随着温度的升高而升高[1]34,而石蜡成型原料管道的操作温度恰好在80℃以下,所以适当降低水的温度会降低腐蚀速率。

(3)溶液的流动性对腐蚀的影响也是非常大的,流动的溶液较静止的溶液中氧的扩散超电压要小的多。因为溶液流速增加,金属表面上的滞流层厚度减少,氧的扩散更为容易,极限扩散电流增加[1]34-35。随着流速的增加腐蚀速度会不断地上升,在层流区上升速度还比较平缓,但是到了湍流区腐蚀速率会急剧地上升。因此将原来DN80 mm的套管改成DN100 mm,通过增加水流的截面积来降低流速;另外将水泵的出口压力由1.0 MPa降到0.7 MPa,以降低进出口压差的方式来降低流速。

(4)定期换水来减少由于水分蒸发而导致的Cl-浓度的上升。

3 结束语

通过后三项措施的实施,石蜡成型原料管道又运行了3 a,未发生过泄漏故障。临时停工时期对管线切开进行检查,发现表面虽有一些点腐蚀发生,但是深度非常浅,根据腐蚀速率来推算还可以再运行3 a以上。由于管内介质为石蜡和水,不属于危险介质,但从安全性和经济性来考虑在管道运行6 a后应对其进行定期更新。

[1] 陈匡民.化工机械材料腐蚀与防护[M].北京:化学工业出版社,1990:34,34-35.