煤气放空造成安钢制氧机停车事故的紧急处理

侯志勇

(安阳钢铁股份有限公司制氧厂,河南安阳 455004)

2011年9月22日晚至9月23日,因为煤气放空,安阳钢铁制氧厂四套运行制氧机组同时出现主冷总烃快速、严重超标的恶性安全事故隐患,由于应对措施得力,决策正确,隐患最终被成功处置、化解。

1 制氧机主冷液氧碳氢化合物含量超标,会引起剧烈爆炸,这在国内外有惨痛教训

制氧机运行的安全性,是一个牵涉面很广的问题,现在已被越来越多的人所重视。

1997年12月25日圣诞夜,在马来西亚滨吐鲁壳牌石油中间蒸馏工厂,某公司空分设备发生了空前的恶性爆炸事故。这次大爆炸开始于冷凝蒸发器,并扩大到塔身,爆炸的碎片崩飞到周围100 m。据说爆炸声响200 km外也可以听到。事故损失巨大,估计中间蒸馏工厂要恢复生产至少需要一年半时间。

近年国内也有几次比较典型的大爆炸,一次是1996年3月某钢铁厂6000制氧机主冷爆炸,整座空分塔被摧毁并报废。一次是1997年5月某乙烯化工厂6000制氧机空分塔爆炸,冲击波使500 m内的门窗玻璃粉碎,死亡4人,3人重伤,100余人轻伤;包括周边某钢厂近期也发生一次非常严重的主冷剧烈爆炸事故,设备损毁严重,至今未恢复生产。

这些爆炸基本都由制氧机主冷液氧中碳氢化合物含量超标引起。

2 主冷液氧中总烃超标会大大增加制氧机爆炸风险

资料显示:空分爆炸一般有三个条件:危险杂质的积聚、液氧的存在和具有一定能量的引爆源。研究发现:振动、摩擦与冲击、静电放电、压力脉冲、液态臭氧的存在、氮的氧化物以及有机过氧化物等都是引爆源。

空分装置的危险杂质包括乙炔和碳氢化合物。微量的碳氢化合物随原料空气进入空分装置,尽管含量甚微,但由于不饱和碳氢化合物可能产生分解,产生大量的热及氢气而产生危险;或者因与氧发生氧化反应,放热且反应速度极快而造成爆炸。

碳氢化合物、乙炔等在有氧气存在情况下,化学活性大幅度增加,当浓度增大或超过爆炸极限时,受到空分切换等工况波动冲击产生静电,极可能诱发爆炸。

总烃超标不是一定会爆炸,但却使爆炸风险急剧增加;也有许多案例表明,总烃不超标,局部聚集也会产生爆炸;当然,总烃超标越大,爆炸危险也越大。

3 制氧行业对液氧中乙炔及其它碳氢化合物含量有严格的极限值规定

1.GB 16912—2008《深度冷冻法生产氧气及相关气体安全技术规程》6.5.2中规定“大中型制氧机液氧中乙炔含氧不应超过0.1×10-6,小型制氧机不应超过 1.0×10-6,超过时应排放;大、中型制氧机液氧中的碳氢化合物总含量不应超过100×10-6,超过时应排放”。

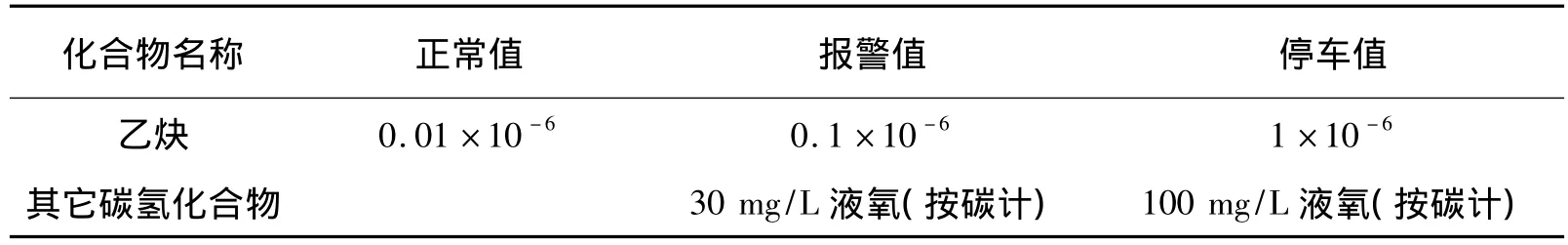

2.《现代空分设备技术与操作原理》P340中规定的乙炔及其它碳氢化合物在液氧中的含量极限值见表1。

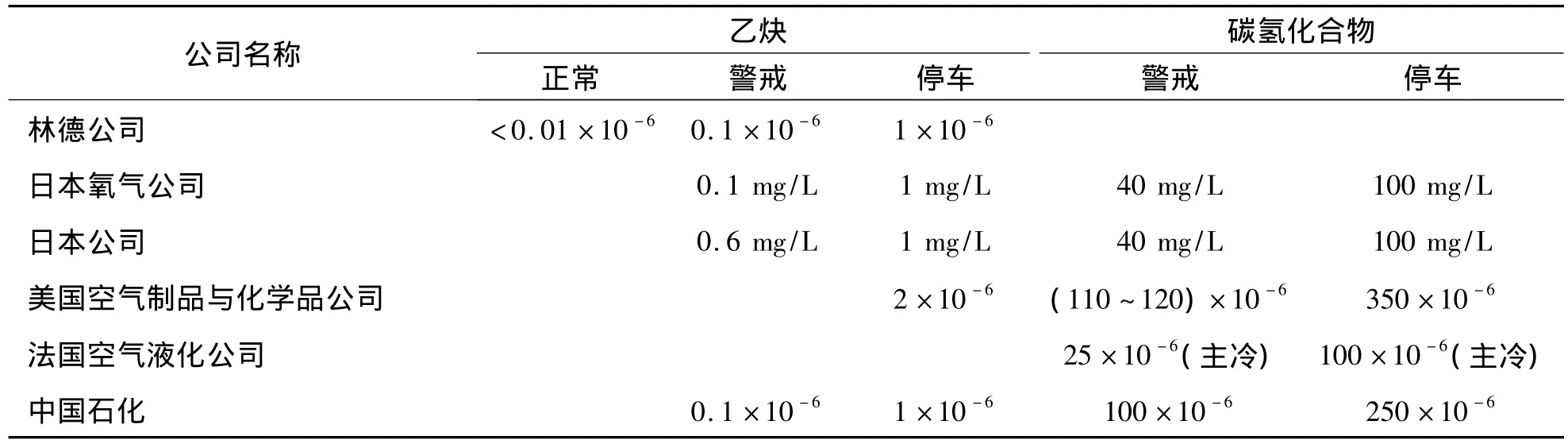

3.一些资料显示国内外大型气体公司对液氧中乙炔、碳氢化合物含量有严格极限值规定,见表2。

表1 乙炔及其它碳氢化合物在液氧中的含量极限值规定Table1 Limit for acetylene and hydrocarbons contents in liquid oxygen

表2 部分国内外气体公司对液氧中乙炔、碳氢化合物含量的严格极限值规定Table2 The strict limit for acetylene and hydroccarbons contents in liquid oxygen set by some foreign gas companies

4 安钢制氧厂四套制氧机运行过程中,煤气放空造成制氧机主冷总烃严重超标,达到或超过停车极限值

2011年9月22日21∶00开始,制氧机原料空气进口和四套运行制氧机主冷液氧,同时在短时间内出现总烃超标报警,达到或超过停车极限值。

4.1 2#14000制氧机进口原料空气总烃超标报警

制氧机是通过低温精馏工艺,将环境空气分离成较纯净的氧、氮、氩产品,制氧机以环境空气作为原料空气。

在此次主冷总烃超标前,2#14000制氧机进口原料空气总烃含量正常值一般在8×10-6。

2011年9月22日21∶00左右开始,由于环境空气质量恶化,2#14000制氧机原料空气总烃含量明显上升,由正常的8×10-6左右快速上升到15×10-6,21∶48 达到最高值46 ×10-6。

明显超过GB 16912—2008规定的“吸风口空气中允许极限含量”8×10-6。

4.2 2#14000主冷液氧中总烃含量大幅度超标

原料空气进口总烃超标之后,主冷液氧中总烃随即直线上升。主冷总烃正常波动范围一般在30 mg/L以下,从23∶15开始,主冷总烃含量明显上升,并超过报警值30 mg/L,23日0∶10,不足一小时,总烃直线升至424 mg/L,超过GB 16912—2008停车值100×10-6,是国标 GB 16912—2008建议停车值的4倍多。

4.3 1#23500主冷总烃含量大幅度超标

9月22日21∶56,主冷总烃在线分析表从25.87 mg/L突然上升到49.31 mg/L,超过报警值30 mg/L,22∶35,DCS计算机画面总烃满表100 mg/L,超过安全联锁停车值100 mg/L。此后主冷总烃测量数值一直处在满表状态。

当时操作人员在室外闻到刺鼻气味。抬头清楚地看到空中黄色烟雾从制氧厂西面飘过来,覆盖整个制氧厂;22日22∶40,超过GB 16912—2008停车值 100 × 10-6,23 日 0∶13,总烃 值 是 国 标GB16912—2008建议停车值的4倍多。

4.4 2#和3#23500制氧机主冷总烃含量大幅度超标

2011年9月22日22∶02,2×23000制氧机组在线设置的主冷总烃大于30 mg/L报警值并声光报警,当时检测的是2#23500制氧机组,随后检测的数值是44.36 mg/L,并持续上涨。

点检人员在室外能闻到刺鼻的煤气味。

分子筛吸附器后设置的CO2检测分析仪器显示负值,比标气含量还低,表明二氧化碳没超标,分子筛吸附器工作正常。

22∶38,制氧机主冷液氧中总烃即达到并超过GB 16912—2008停车值100×10-6。

DCS远程显示总烃单位是mg/L,量程是100 mg/L;色谱就地可以显示真实值。

4.5 碳氢化合物色谱分析仪也处于一个满量程状态

色谱显示单位是×10-6(ppm),在总烃超标的当时,仪控人员曾去总烃色谱分析仪现场检查其工作状态,发现几台运行制氧机分析总烃的在线色谱都因为总烃含量高而处于一个接近、达到或超过最大分析能力的状态,正常分析时谱峰是有高低起伏的,而当时的分析谱峰一直呈平顶峰不变,直至总烃回落才指示正常。这说明当时总烃含量确实非常高。

5 煤气放空导致制氧机主冷总烃超标后的应急处理过程

各岗位第一时间迅速向制氧调度和各车间主任报告总烃严重超标,得到制氧调度通知的制氧厂领导和相关专业技术人员第一时间迅速赶到制氧机操作岗位,群策群力,共同应对这一制氧厂前所未有的主冷总烃大范围、大幅度超标的突发事故。

5.1 组织制氧厂相关人员迅速到生产岗位,进行工艺调整,向总调警示制氧风险

根据制氧机进口原料空气总烃超标、制氧机分子筛运行未见异常以及空气中弥漫刺鼻的煤气味,基本上判定总烃超标是因环境空气总烃超标所致,制氧调度向总调示警,请总调查询厂区是否有单位对空非点火排放煤气,是否可以停止排放或采取点火排放。

全厂统一指挥,通过工艺调整,维持及减少主冷液氧总烃含量超标。

1.调整冷量使用方向,增加液氧产量,稀释液氧中总烃。

(1)降低粗氩量,以不氮塞为原则,比如1#23500由730 m3/h降到300 m3/h,减少液氩产量。

(2)停止液氮生产。节余的冷量将减少输出的气氧转换成液氧形态,增加液氧产量,提高主冷液位,稀释主冷液氧的总烃。

2.增加冷量生产。在精馏工况允许的情况下,提高膨胀量为最大膨胀量,增加系统冷量,为增产液氧提供冷量支持。

3.降低气氧产量,增加液氧生产。降低气氧产量,与增加的冷量,转换生产液氧,使主冷中液氧因为减少氧蒸发而减少总烃浓缩、积聚;同时因为主冷液氧增多,稀释主冷液氧总烃浓度。

4.调整液氧产品去向。将液氧通过V4向氧气管道排放,不使总烃超标液氧进入液氧贮槽,补充气氧产品产量;这一部分液氧产品以液氧形式离开主冷,可以稀释主冷中液氧总烃含量;液氧最大排放量标准是气氧管道碳钢段不结霜。

5.对空排放部分液氧,稀释主冷中液氧总烃。因为一定的气氧产量只能气化一定的液氧量。为稀释主冷总烃,又要排放更多的增产液氧,这部分液氧进到液氧贮槽会污染贮槽液氧,使贮槽内的原有液氧也可能处于总烃超标的危险情况,因此,在总烃含量持续升高的情况下对空排放部分主冷液氧。通过损失部分液氧产品来达到稀释主冷中液氧总烃含量的目的。

降低的液位,再通过前述增产液氧进行补充。此种情况下,主冷液氧液位保持在一个较高水平是一个非常重要的安全要求,此时更要保证主冷的满浸操作。

6.外来液氧返充主冷。增加主冷液氧量,弥补制氧机本身液氧生产不足问题,满足降低主冷总烃含量的液氧置换排放要求。对液氧贮槽进行升压,根据主冷液氧总烃含量、主冷液氧排放情况和主冷液氧液位情况,向主冷返充产品贮槽内基本不含总烃的安全液氧,稀释和降低主冷总烃含量,稀释后增加的主冷液氧对空排放;

7.缩短主冷总烃在线监测频率,在线分析检测和手动取样分析检测相结合。随时监视主冷碳氢化合物含量变化,采用就地取样化验分析主冷总烃与在线分析进行比对,确保分析结果的准确性。

5.2 向总调示警,调整无效,要求停车处理

在当时空气中总烃超标严重情况下,前述工艺调整效果并不明显,主冷液氧总烃含量持续升高,已经大大超过国标停车标准,最终升高到什么程度、持续多长时间不可预测。

面对严峻形势,考虑到主冷总烃超标还在恶化,考虑到制氧行业因主冷总烃超标爆炸,造成群死群伤重大安全事故屡有发生,为安全起见,相关专业人员经过多次现场讨论、权衡,慎重考虑,从制氧技术和安全角度出发,提请公司主管领导和总调允许制氧机马上停产、排液、加温,彻底解决主冷总烃超标风险,避免重大事故的发生。

公司主管领导和主管单位非常重视和尊重制氧厂的专业意见,同意了制氧厂的停车处理意见。

5.3 征求公司同意后,三台23500做制氧机停车、排液

停车排液,是将制氧机空分塔内低温液体全部排放干净,较为彻底排除空分塔内低温液体中的碳氢化合物,同时为加温提供条件。

三套23500制氧机保持空压机稳定运行;分子筛暂停状态,分子筛出口空气旁通作为分子筛再生气;排放精馏塔内低温液体。

5.4 三套23500制氧机加温、冷吹、冷态开车

加温,是在排净低温液体后,人为通过外来气体所携带的热量加热回升精馏塔温度,使塔内排完低温液体后还可能凝缩、残留在管道、容器和设备内的总烃等杂质因温度升高由固态气化而随加温气体排出塔外,消除总烃在塔内积聚现象。

此次加温具有针对性,主要是使凝聚的甲烷等总烃挥发,760 mmHg条件下,甲烷的沸点是-161.45℃,此温度或高于此温度,甲烷可以完全蒸发,同时其它总烃也可以有一定程度的蒸发。因此加温温度控制在-150℃左右,同时只对碳氢化合物可能积聚的主冷、下塔、上塔、粗氩塔冷凝蒸发器液空侧等部位局部加温,这与将系统全部加温到常温的原有加温模式不同。这样既可以解决总烃超标问题,又能缩短处理时间,尽快恢复生产。

1#23500制氧机:11∶57启动15000中压氮透,11∶59启动25000低压氮透;12∶15启动氧透送氧,冷态开车基本结束。

2#23500制氧机:10∶45启动15000低压氮透,10∶28启动25000中压氮透,11∶05启动氧透送氧。

3#23500制氧机:12∶16启动15000低压氮透,12∶22启动25000中压氮透,13∶04启动氧透送氧。

5.5 精心维持2#14000制氧机生产

2#14000制氧机在主冷总烃严重超标,爆炸风险急剧增加的情况下,为了维持公司冶金生产的最低需要,我们下定最大决心,集中贮槽液氧,利用贮槽较多液氧可以返充的优势,科学操作,精心维持了此制氧机的运行供氧、氮,配合总调安排氧气用户调整、减少或暂停氧气使用过程,满足了用户氧气和氮气的最低需求。

维持运行期间,在保证最低氧气供应情况下,尽可能多地排放主冷液氧,以达到最大限度地稀释主冷中总烃含量的目的。

1.主冷总烃超标报警后,关闭产品液氧进贮槽阀,防止主冷总烃含量高的液氧污染贮槽液氧。

2.排放主冷液氧,排放时间从22日0∶46到23日6∶20,共排4次约18 m3液氧,以降低主冷液氧中的总烃;每次排放液氧的标准是先排到主冷安全操作最低液位,再补充到不影响主冷运行的最高液位。

3.将压力贮槽里的产品液氧通过升压返充回主冷,从23日2∶00开始返充,5∶30结束,共返充液氧10 m3。

4.调整自身冷量分配,减少或停止液氩、液氮生产,尽可能多地生产液氧。

5.空气总烃含量逐渐下降、好转之后,23日1∶30开空压机导叶,由65°至75°全开,增加原料空气流量,为增产液氧提供物质基础。

6.原料空气增加以后,23日2∶40增开一台膨胀机,补充原料空气及主塔正常精馏及增产液氧所需的冷量。

7.密切关注主冷液氧中总烃含量变化情况,并随时做好一旦情况恶化、不能受控时的停车准备。

8.在凌晨1点左右,在3套23500制氧机陆续停车之后,考虑到低压氮管网供应量少、用户多、压力波动明显,为确保氧透运行的安全性,将氧透保安和密封氮气由使用低压管网氮,改为使用下塔压力氮,确保保安、密封氮的压力稳定性,确保氧透不会因密封氮压力低造成停车。

9.23 日上午 8∶00,主冷总烃 41.67 mg/L,8∶30主冷总烃37 mg/L,空气中总烃10.117 mg/L,9∶00主冷总烃35 mg/L,9∶35取样分析主冷总烃42 mg/L,上述数据表明,空气质量已基本稳定,主冷总烃含量也基本稳定,开始打开液氧生产阀门,对液氧贮槽进行生产。

10.每半小时检视一次在线主冷总烃含量:从22日21∶48空气中总烃AIA1001报警开始,主冷总烃含量处于一个快速上升状态,23日2∶20达到在线分析最高值456 mg/L,伴随一系列正确、有效的工艺调整措施,以及空气中总烃的减少,主冷总烃上升速度和幅度被抑制,开始下降,并最终在23日上午10∶00成功降低到一个能接受的、相对安全的合理范围。

11.23日4∶30时,手动取样化验分析值是490 mg/L,远高于当时在线分析值,是在线分析值的4倍。由于不是一个取样位置,不是一台分析仪器,因此结果不具完全可比性。但此值也说明,在当时手动分析取样位置的总烃含量可能还要远超过在线分析值。也即存在总烃最高峰值可能不止490 mg/L,如果同比推断,不考虑分析误差,峰值是490 mg/L的3~4倍。

当然这只是一种推断:因为我们的总烃没有闪蒸器取样模式,可能取样方式会对分析结果产生影响;总烃同一取样位置的真实浓度波动一般也会有一个时间过程。

空气总烃超标反映到主冷液氧总烃超标,会有一个过程,与空气总烃含量、入塔空气量、分子筛吸附效果、液氧和气氧产量、碳氢化合物在主冷液氧中的溶解平衡系数等相关。如果某一时间主冷碳氢化合物含量突然降低,也可能说明是某一部位发生积聚,可能会更危险。

手动取样分析,是对在线分析仪表的一种结果验证和比对手段,采用实验室色谱仪器分析,与在线分析精度是一样的,与在线仪表的分析结果是一个比对。

12.23日上午10∶00主冷总烃分析显示17.4 mg/L,主冷总烃合格并持续一段时间,主冷总烃含量大幅度超标的安全隐患基本解除,前期总烃超标处理过程结束,转入正常运行和总烃变化观察阶段。

13.2#14000在此次过程中,没有出现意外情况,是因为当时应对措施得力,也是因为当班职工坚守岗位,精心操作,同时也有很多运气成分。

由于在特别危险的情况下坚持生产,2#14000夜班制氧工每人都获得了车间表扬和经济奖励。

5.6 总烃超标处理后期,还需要增加液氧产量

制氧机恢复正常后,一段时间各机组依然尽量增加液氧生产,同时控制主冷液氧液位不低于主冷板式换热器的上端面,保持主冷换热器在满浸状态,保证和增加主冷液氧的流动性,减少总烃和乙炔积聚的可能性。

5.7 对2#14000机组,尽快择机进行排液和大加温操作,彻底消除可能存在的总烃积聚风险

9月30日,利用检修机会,停空透,通过塔板液体下流对塔板进行一次冲刷。

11月4日,利用检修机会,停空透,11月5日排液,5日11点~12日开机,对系统全面、彻底加到常温并持续,彻底消除可能存在的总烃积聚风险。

6 处理效果

经过上述处理,制氧机消除了煤气放空带来的安全隐患。

[1]GB 16912—2008 深度冷冻法生产氧气及相关气体安全技术规程[S].

[2]毛绍融,朱朔元,周智勇.现代空分设备技术与操作原理[M].杭州:杭州出版社,2005.