溶剂再生新型釜式再沸器的工艺校核与性能评价

邹 超

(中国石油化工股份有限公司沧州分公司)

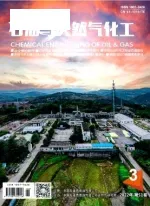

再沸器是为蒸馏塔底或侧线提供热量的热交换器,炼油化工中使用最多的是虹吸式和釜式等型式的管壳式换热器,其中最常见的卧式再沸器又分为一次通过式和循环式。如图1所示[1]。

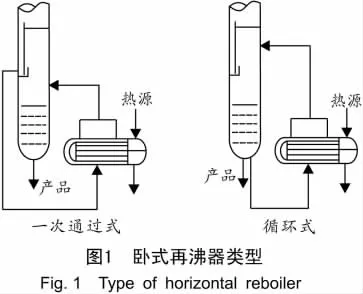

沧州炼油厂共有两套溶剂处理装置,分别是200t/h的溶剂集中再生装置(其再沸器为图1中一次通过式)和40t/h的尾气脱硫溶剂再生装置。其中,后者进料来自吸收了经过急冷后的硫磺尾气,热源为自产的低压蒸汽,其再沸器型式如图2所示。液体从最后一层塔盘的降液管处自流入换热器,经蒸汽加热后气相进塔,与流下来的液体进行传质接触,液相则自流进塔。按照GB 151-1999《管壳式换热 器》[2],此 换 热 器 的 型 号 为 BKU-800/1400-2.5/1.6-208-6/19-4。

1 工艺校核

由于冷热流体都有相变,导致手算非常复杂。而Aspen B-JAC程序是一套用于换热器的工艺过程设计、模拟及分析的综合工具。它与Aspen Plus集成,可以完成对管壳式换热器、空气冷却器等的设计和校核。

釜式再沸器的一般设计步骤是:先假设一传热系数,然后按估算的传热面积,从再沸器标准系列中,选择一台面积相近的釜式再沸器或需要设计非标准釜式再沸器的工艺结构,然后进行热流量校核[3]。校核步骤、注意事项及建议如下。

1.1 导入物性

物性的准确与否对换热器的计算起着至关重要的作用。

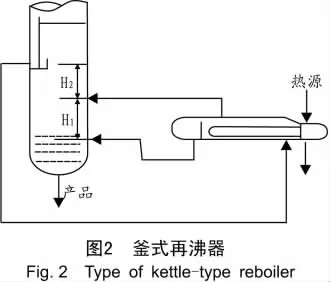

若Aspen B-JAC中有所含组分,可以按照软件自身的数据库来得到物性,也可以先在Aspen Plus里建立图3(a)模型进行初步的模拟,对比选择更广泛的热力学方法得到物性,将appdf文件导入Aspen B-JAC中。

若Aspen B-JAC中没有该组分的数据库,则可先利用Aspen Plus模块做流程模拟,见图3(b)所示。可以在Aspen Plus界面完成模拟,也可以运行Aspen B-JAC的*.BJT文件完成模拟,但在有相变时还需要输入表面张力、汽化潜热和气液平衡数据。其中,运行*.BJT文件可以生成包含换热器的图形和详细尺寸的*.BFD文件。

本例采用脱硫专用热力学方法AMINE。首先,利用Hetran建立流程,并在Input中选择Design模式,设定冷物流出口温度,在Hetran parameters里输入冷热流股的传热系数、最大压降和膜传热系数、计算方法,然后在Results里查看进出口温度、压力和换热器负荷等。

1.2 输入换热器信息

1.2.1 定义换热类型

由于是釜式再沸器,所以冷端的蒸发类型选择池内沸腾Pool boiling,蒸汽作为热源,如果是饱和蒸汽可以选择冷凝类型为Knockbock reflux。由于污垢热阻相对较小,所以选择热流股在管程,此时选择校核模式。一般取蒸汽污垢热阻为0.000 352 m2k/W,胺液污垢热阻为0.001 04m2k/W。

1.2.2 Exchanger geometry换热器模型

Exchanger type中TEMA设置:釜式再沸器前封头取A和B型较多,由于胺液会产生热稳定盐等而出现结垢现象,采用方便机械清洗管束外表面的U形管,将易结垢的胺液放在壳程。

Tubes换热管有光管和翅片管两种,光管常见的是Φ19mm×2mm和Φ25mm×2mm两种,具体可参考GB 151-1999《管壳式换热器》。当蒸汽负荷较大时,也可以适当地增加管间距至外径的1.5~2.0倍。管壁粗糙度会影响管程压降,而表面加工出大量固定的汽化核心可以保持长期稳定的高效沸腾传热。在排列上,为了增加流动性、降低压降和清洗,通常为转角正方形。所用材质对传热效果和防腐影响较大。本装置的筒体采用Q245R,管束采用0Cr18Ni9Ti。

Bundle管束设置:由于胺液的腐蚀性,尽量采用提高出口管径来避免盲区的产生。由于是4管程,Layout options中选择Quadrant布置图,在该界面也可以定义定位管等数据。

Baffles折流板、管子支撑设置:釜式再沸器一般使用单弓形挡板和无挡板模式,为增加液体区的传热速率,采用单弓形挡板型式。为避免蒸汽被封死,对有相变的换热器,垂直切割挡板更适合相分离。折流板的切割率一般在15%~45%。在校核、模拟和热虹吸计算模式下,最好是输入该挡板数目值,一般为奇数个。对于U型管束,还需要输入支撑板的规格。

Rating/simulation data校核和模拟数据,在其中可以输入小壳径shell OD、大壳径kettle OD(通常大端直径与小端直径之比为1.5~2.0)。由于釜式再沸器圆筒壁是由管子制作而成,最好是输入外径壳体。U型管的管长为其直管段长度,对于U型管换热器,管数就是在管板上总孔眼的个数,即假管数和U型管数两倍之和。

Nozzles接管设置:为保证压降的准确性,建议输入实际直径。可以设置冷热流体的多个入口和出口。该软件还提供了专门用于热虹吸的工艺尺寸的计算。

1.2.3 Design data中可以输入换热器

设计约束条件,如换热器基本尺寸,以及壳径、管长、管程数、折流板间距等的变化范围,或输入允许压降、最大流速等约束条件。

1.3 结果讨论

运行后,系统会给出错误和警告的信息,也提供了对现设计的优化意见。热力学结果见THERMAL SUMMRA,换热器尺寸等机械数据见 MECHANICAL SUMMARY。

(1)根据池内沸腾曲线(如图4所示),传热强度即热通量q随着沸腾液之间的温差△t而变化[4],设计时要求再沸器置于泡核沸腾区内即CD间操作。设计釜式再沸器时,其热通量的上限不能超过最大通量,其下限不应低于初期沸腾区域。模拟结果要求actual flux在nucleate maximum flux18826 W/m2和controlling maximum flux94638W/m2之间。其他基本模拟结果和设计值见表1。

(2)对再沸器的校核,主要包括对传热系数、换热面积、温差、压降等的校核[5]。见表1所示。

表1 设计值与模拟值对比Table 1 Comparison between the designed and simulated values

由上表可知:①模拟结果与设计值相差较小,可以用于换热器的校核,该再沸器也能满足工艺要求;②此再沸器的压降低于传统再沸器,换热器与塔的安装高度如图2,再沸器安装高度比塔底高55mm而液相入塔与换热器等高,H1=270mm,H2=80 mm。可知已有的换热器安装高度下,完全满足于塔釜加热的使用。

2 性能评价

2.1 耐腐蚀性

溶剂再生塔底再沸器出现的腐蚀多为RNH2-CO2-H2S-H2O腐蚀,其腐蚀形态为碱性介质,pH值8~10.5。由碳酸盐和胺引起的应力腐蚀开裂和均匀减薄,关键因素为CO2和胺的腐蚀,而尾气再生胺液吸收的是硫磺尾气,其中的CO2含量较大。

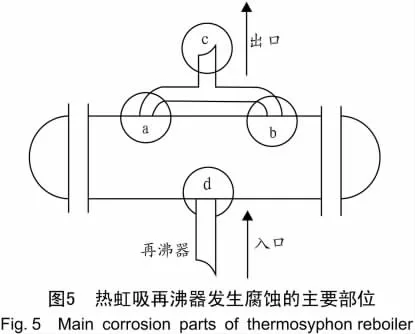

再生塔底重沸器腐蚀比较严重的都为虹吸式重沸器[6],由于其蒸发空间较小,容易造成管束上部和壳体出口管线发生空泡腐蚀。此外,重沸器管束上的折流板会造成紊流现象,导致溶液中动静压力的变化,使更多的酸性气被释放,造成该部位产生严重的泡蚀。溶液流速过高会因强烈的冲刷作用而破坏金属表面的保护膜,导致设备和管线腐蚀加剧,尤其是弯头。发生腐蚀的主要部位如图5所示。

该装置采用釜式重沸器,虽然胺液腐蚀性杂质含量很高,但蒸发空间的增大有利于气、液相的分离,减弱了对重沸器的冲击作用。

由于贫液返塔时,气、液相介质会直接腐蚀并冲击塔壁,所以在塔内贫液返塔入口冲击区设置一块面积略大于冲击区面积的防冲挡板,可以增强其抗腐蚀能力。

2.2 节 能

此釜式再沸器采用一次通过式和热虹吸式的两项特点,冷流体进出换热器都没有手阀,液相线返回塔内,将塔内流下来的液相进行二次蒸发,充分利用了热能。本车间的200t/h的溶剂集中再生,再沸器负荷为11 967kW,而尾气再生处理量为40t/h再沸器负荷为1 750kW,相当于处理每吨富液节省了55.42kg标油。

塔底产品经过塔底泵增压,经过换热冷却进入溶剂储罐,在生产稳定的情况下,我们实现了停再生塔底泵,使塔底产品经换热后自流入储罐而节省能源的技术改进。

2.3 安全环保

溶剂再生装置的安全阀一般安装在塔体上,自由放空,一旦发生泄露会造成污染和安全问题。而本釜式再沸器中的气相线是塔体及再沸器中压力最高的部位,将安全阀安装在气相线上,泄压至再生塔酸气放火炬线,符合安全和环保要求,而且安装起来非常方便。

2.4 产品质量

通过对尾气脱硫溶剂再生贫液和200t/h溶剂集中再生贫液中硫化氢含量的化验分析数据可知,硫化氢质量分数分别是0.86g/L和1.08g/L,可知贫液质量大大提高了。其中,原因之一是传统釜式再沸器相当于一块理论板,而此釜式再沸器中气相与液相都进入塔釜内进行加热传质,进一步加强了对胺液中H2S和CO2的分离。

3 结论

本文针对釜式再沸器工艺计算的复杂性提出了利用ASPEN B-JAC程序进行设计和校核,对换热器的设计要点进行了阐述,可以为再沸器的设计和校核提供参考。此软件也可用于旧换热器再用的适用性的校核。本文也表明,胺液溶剂再生装置上使用的釜式再沸器的防腐、节能、环保、提高产品质量都具有一定的优势,但由于其液相也进入塔釜,所以安装高度较高,占地面积较大,对其还需要进一步优化。

[1]匡国柱,史启才 著.化工单元过程及设备课程设计[M].北京:化学工业出版社,2002.

[2]GB 151-1999管壳式换热器[M].国家质量技术监督局,1999.11-12.

[3]ASPEN TECH公司.Tasc+中文操作手册,Ver10.2.

[4]刘巍,邓方义,刘云哲,等 著.冷换设备工艺计算手册[M].北京:中国石化出版社,2003.

[5]徐正.换热器效能评价的新方法[J].节能与环保.2009,(8):34-37.

[6]刘英.胺液再生系统设备腐蚀原因分析及防护对策[J].石油化工腐蚀与防护,2006,23(3):56-58.