大型圆柱件圆柱度误差测量方法研究

郑宇,徐东明,张晖

(长春理工大学 光电工程学院,长春 130022)

机械零件的几何要素的形状精度在很大程度上影响零件质量及产品性能,特别是在高速、高压、高温、重载等条件下工作的设备,圆柱度误差对其影响更大。因此,精确、快捷检测大型圆柱件的圆柱度误差具有重要意义。

目前圆柱误差的检测方法较多[1,2],但对大型圆柱工件的检测还是有待解决的难题。圆柱度仪是使用较早的检测仪器,其测量精度较高,但不能用来检测大型圆柱体工件;采用分度头、三坐标测量仪也可以实现回转类零件圆柱度误差的测量,但被测量零件的尺寸同样受到限制。随着科学技术的发展,出现了许多新的测量方法,如计算机视觉技术检测方法,激光扫描检测法、激光衍射法等[3-9]。上述方法都是基于直接测量被测圆柱工件的半径变化量,对于大型圆柱尺寸的圆柱度误差检测却无能为力。当前圆柱度误差测量发展趋势,其一是提高圆柱度误差的测量精度,实现纳米级圆柱度误差测量,满足高精度检测的需求;其二是大型圆柱工件圆柱度误差的测量;其三是开发、研究微尺寸圆柱工件圆柱度误差的测量。本论文提出一种大型圆柱工件圆柱度误差测量的新方法,该测量方法打破了传统的直接测量圆柱工件半径变量的方法,而是采用研制直角激光扫描测头,测量被测大型圆柱工件内接三角形的变化量,间接测量大型圆柱工件半径变化量。该方法适用于大型(或直径为几米的特大型)圆柱工件圆柱度误差,同时能满足非接触在线检测。

1 测量原理

1.1 内接三角形测量原理

如图1所示为内接三角形测量原理图。图中三个激光扫描测头1、2、3的坐标位置值x1、x2、x3、x4分别由两个光栅尺给出;当激光扫描测头照射到被测大型圆柱工件上的测点A、B、C时,激光测头分别测得y1、y2、y3值,从而可测得大型圆柱工件内接三解形ΔABC的三个边的尺寸a、b、c的值。

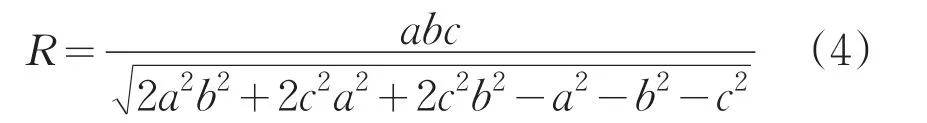

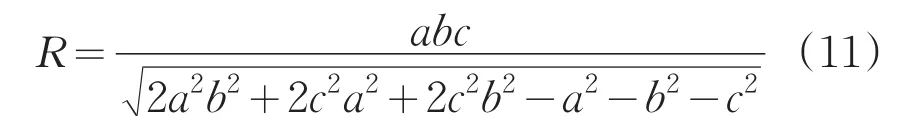

由测得的大型圆柱工件内接三角形三个边a、b、c的值,可得到大型圆柱工件该测点的半径。

当安装在V型支承上的直角扫描测头沿被测大型圆柱工件同一截面连续转动时,可连续测得该截面的大型圆柱件半径变化量。

图1 内接三角形测量原理图

1.2 采样方法

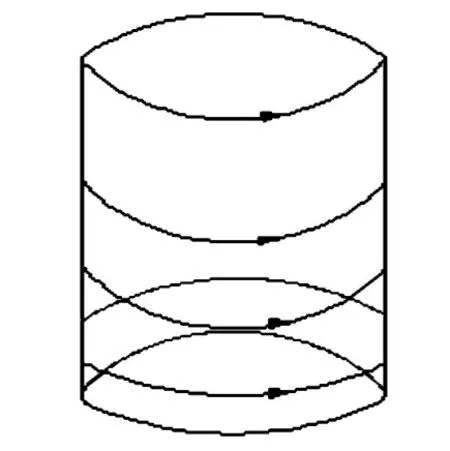

在对大型圆柱工件进行测量时,直角激光扫描测头沿被测大型圆柱工件表面运动,将该表面各部位的半径变化量反映出来。但直角激光扫描测头不可能测遍整个实际被测大型圆柱工件表面,因此,需要给出一种在被测大型圆柱表采样的方法。目前,测量圆柱度误差采样方法有:将被测圆柱面选若干等距横截面进行测量;从被测圆柱面一端开始,沿螺旋线进行测量;沿两个相对180ο的两条螺旋线进行测量。

图2 等距离截面测量

根据该测量方法的特点,本测量系统只能采用将被测圆柱面分为若干等距离截面进行测量,如图2所示。直角扫描测头连续测得不同截内的半径变化量,经最小二乘圆柱分析,计算机处理可得到大型圆柱件圆度误差。

1.3 最小二乘圆柱评定

最小二乘圆柱是指一个穿过实际被测圆柱面的圆柱,实际被测圆柱面上各点至该圆柱的距离平方和为最小[6]。

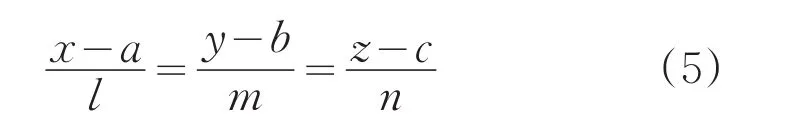

图3 最小二乘圆柱

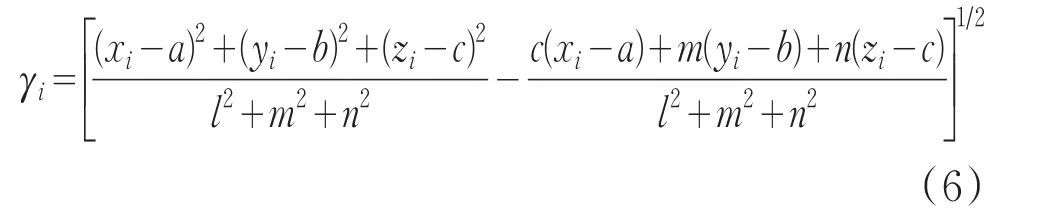

如图3所示,O为测量时采用的空间坐标原点。实际被测大型工件圆柱面S上各点的坐标为Pi(xi、yi、zi),G(a、b、c)为下端被测面交点,l、m、n为方向数,则最小二乘圆轴线l方程为

则实际被测圆柱面上任一点Pi(xi、yi、zi)至最小二乘圆柱轴线的距离γi为

最小二乘圆柱半径为

实际被测圆柱上各点至最小二乘圆柱距离平方和K为

从而可以得到实际被测圆柱面距最小二乘圆柱轴线的最大、最小距离,其差即为所测得的圆柱度误差:

2 测量系统的原理误差

在间接测量的测量系统中,当给出测量系统方程时,用微分法求得测量原理误差比较方便。该间接测量系统测量方程为

对上式微分可得到间接测量系统的原理误差为

由上式可知,测量系统的精度与被测内接三角形三个边的测量精度有关。选择高精度的光栅尺度定位和高精度的激光扫描测头,可以提高测量系统的精度。

3 结论

大型圆柱工件圆柱度误差的测量一直是需要解决的问题。本论文打破了传统的直接测量半径变化量的测量方法,采用测量圆柱内接三角形变化量间接测量圆柱误差。采用安装在V型支承上的直角激光测头,通过间接测量被测大型圆柱内接三角形的方法,实现了大型圆柱工件的圆柱度误差的测量。该测量方法也可进行非接触在线检测。

[1]Hou Yun,Yuye Zhao.Now photoelectric method for inside cylindricity[J].Measurement Technology.2007,29:8-12.

[2]雷贤卿.圆柱度误差三点法测量技术[J].仪器仪表学报,2007(5):18-21.

[3]甘永立.形状和位置误差检测[M].北京:国防工业出版社,1995.

[4]艾青林.零件柱度误差现状和发展趋势[J].沈阳建筑工程学院学报,2006(5):54-56.

[5]陈立杰.虚拟圆柱度误差测量仪研究[J].宇航计算机技术,2006(4):27-30.

[6]王志杰.圆柱度误差数据处理系统[D].长春:吉林大学,2009.

[7]郑文学,王金波.仪器精度设计[M].北京:国防工业出版社,1992.

[8]贲春雨,郑宇.大尺寸直径非接触光电检测系统研究[J].仪器仪表学报,2006(1):23-26

[9]中国标准化委员会.评定圆度误差的方法、半径变化量测量[S].北京:中国标准出版社,2005.

- 长春理工大学学报(自然科学版)的其它文章

- 基于线阵CCD的小型光谱仪研究

- 基于云计算及数据挖掘技术的海量数据处理研究

- 基于群组的WI-FI指纹室内定位研究