泰州石化2#催化裂化装置流程模拟的应用

夏 雨 寰

(泰州石油化工有限责任公司, 江苏 泰州 225300)

Aspen plus (Advanced System for Process Engineering 先进过程工程系统)是上世纪 70年代由麻省理工学院MIT主持、美国能源部资助、55 个高校和公司参与开发,基于序贯模块法的稳态过程模拟软件。包括1 773种有机物、2 450种无机物、3 314种固体物、900种水溶电解质的基本物性参数以及50多种严格模型组成的模型库,具有丰富的状态方程和活度系数方法,拥有精确模拟广泛的化工实际应用所需的工程能力[1]。

催化裂化装置是炼油企业重要的二次加工装置,其中分馏系统,稳定系统分别为典型的分馏过程和吸收、分馏过程。这两个系统具有流程清晰、控制参数明确、优化手段多样等优点,借助 Aspen软件,对这两个系统建立生产过程的流程模拟模型,建立的模型作为现有装置工艺过程分析的有效工具,达到提高操作水平、降低装置能耗和增加经济效益的目的[2]。

1 泰州2#催化装置概况

泰州石化 2#催化裂化装置是由中国石化洛阳石油化工工程公司设计,经过多次改造目前加工能力为22万t/a,装置加工原料油为减渣、常渣和经过酮苯脱蜡后蜡油的混合原料,装置的主产品为汽油、柴油、液态烃,副产品为油浆、干气。

本装置稳定吸收部分主要由吸收塔T301、解吸塔T302、稳定塔303、再吸收塔304。其中T301全塔装有31层塔盘、T302全塔装有32层塔盘、T303全塔装有43层塔盘、T304全塔装有14层塔盘。

从分馏塔顶油气分离器(V-201)出来的富气被富气压缩机(机 501/1~4)压缩,压缩气体经空冷器(冷301)冷却,冷却后与来自吸收塔(塔 301)底的吸收油与、解吸塔(塔302)顶解吸气一起进入压缩富气冷却器(EL-303/1、2)冷凝冷却再进入气压机出口油气分离器(V-301),分离出压缩富气和凝缩油。

吸收塔 (T- 301 )中从V-301来的压缩富气进入吸收塔下部与来自上部从分馏来的粗汽油以及补充吸收剂(来自 T-303抽出的稳定汽油)逆流接触。为取出吸收过程中的放出热量,在吸收塔中部设有两个中段回流,分别从第9层及第17层用P-303及P-306/1、2抽出,经水冷器EL-304、EL-315/1、2冷却,然后返回塔的第8层和第16层上方。

从脱吸塔(T-302)顶出来的脱吸气与压缩富气混合后进EL-303/1、2进行冷凝冷却。吸收塔(T-301)底的饱和吸收油进入EL-303/1、2前与富气混合,冷凝冷却后在V-301进行相平衡,不凝气及凝缩油分别去吸收塔和脱吸塔。

吸收塔未被吸收的轻组分作为贫气自塔顶馏出,然后进入设有 30层塔盘的再吸收塔(T-304)底部,与作为吸收剂的轻柴油(来自分馏塔)逆流接触,以吸收贫气中携带的少量汽油组分,被吸收后的气体送往脱硫部分,塔底富吸收油与轻柴油经换热器(换206)换热后返回分馏塔第九层塔盘。

自V-301底部出来的凝缩油经P-301/1、2加压后一路与稳定汽油换热(E-301)进入解吸塔T-302中部,另一路直接至解吸塔(塔 302)顶部,解吸塔所需热量由解吸塔底重沸器(换 302)提供,以脱出凝缩油中的 C2组分,解吸塔底重沸器由分馏塔中段回流提供热源。

T-302底的脱乙烷汽油由稳定塔进料泵(泵302/1、2)抽出后与稳定汽油换热 (E-303) 换热后进入稳定塔 (T-303) 中部,稳定塔底重沸器(换304)热源由分馏塔中段回流提供,C4及 C4以上下的轻组分从T-303顶馏出,经空冷(冷302)、水冷却器(EL-305/1、2)冷凝冷却进入稳定塔顶回流罐(V-302)。液态烃从回流罐底用 P-304/1、2加压抽出,一部分作为稳定塔顶回流返回到稳定塔顶,另一部分送至脱硫区脱硫后至气分部分;塔底的稳定汽油与脱乙烷汽油 E-303、凝缩油 E-301、热水E-305换热,经水冷器EL-306/1、2冷却一部分送出装置,另一部分用P-305/1、2打入T-301顶作为补充吸收剂。

2 模型验证方法和步骤

2.1 数据特点说明

由于泰州石化仪表及分析手段的特点,考虑本装置2010年5月至6月进行大修数据波动大,模型以装置(2009年1月-2009年12月)实际数据为依据进行建立和验证,部分实际数据不足的以标定数据为补充并参考同类型企业数据[3]。

2.2 建立模型原始物料数据(表1-5)

表1 干气组成分析数据(主要部分)Table 1 Dry gas composition analysis data (main part)%(V/V)

表2 液化气组成分析数据Table 2 Liquefied petroleum gas composition analysis data %(V/V)

表3 粗汽油分析数据 (密度:715 kg/m3)Table 3 Data of crude gasoline (density: 715 kg/m3)

表4 稳定汽油分析数据(密度:721.4 kg/m3)Table 4 Stable gas analysis data (density: 721.4 kg/m3)

表5 柴油分析数据(密度: 900.4 kg/m3)Table 5 Diesel oil analysis data (density: 900.4 kg/m3)

3 模型模拟结果分析与验证

3.1 分馏塔各循环取热负荷

在目前操作情况下,采用模型计算获得的分馏塔温度剖面及实际温度与模拟值的比较如图1。

图1 分馏塔实际温度与模拟值对比Fig.1 Fractionating column temperature and the actual analog value contrast

3.2 产品馏程模拟结果比较(如图2)

图2 分馏塔产品馏程对比Fig.2 Fractionating column distillation range compared to products

3.3 验证结果说明

从上面实际结果与模拟计算结果的比较可以看出,模型模拟结果基本符合实际。由于催化裂化装置进料、中间产品、产品组成化验分析以及仪表数据存在一定偏差,分析项目比较粗放,部分分析项目和仪表数据没有数据。这些原因对模拟结果会产生一定影响,一些模拟结果与实际操作情况有一定偏差。另外由于催化裂化装置原料、油浆的馏程分析数据较少在模拟中数据偏轻,模拟数值和实际操作参数以及产品质量参数有较小的偏差,总体变现为比实际值偏低,质量偏轻。回炼油已取消无法准确反应在模型中[4]。

4 模型的应用

4.1 解吸塔进料温度的影响

规定解吸塔底C2含量不变,对不同解吸塔进料温度时吸收稳定系统进行模拟得到结果如图3。

图3 解吸塔进料温度对操作的影响Fig.3 Desorber feed temperature's influence on the operation

解吸塔底C2含量一定的情况下,解吸塔进料温度较低时解吸气量明显减少,吸收塔负荷下降,干气中 C3含量有所改善。其主要原因是进料温度较低时解吸塔上部液相增加,强化了气液接触,使塔顶C3浓度和气体量均有所下降。解吸塔采用较低进料温度可以降低解吸气量,避免大量含 C3组分在解吸塔和T301之间的循环,从而有效地减轻吸收塔的负荷和分离难度,使得干气中 C3浓度下降。但是解吸塔进料温度较低时,塔底需热量大幅增加,所以解吸塔进料温度需要根据实际操作情况作进一步优化。

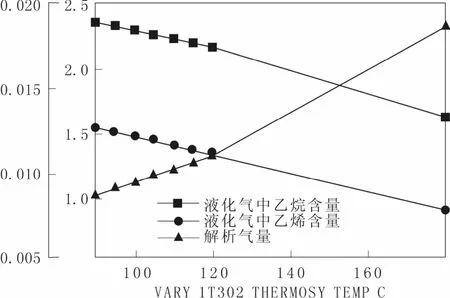

4.2 解析塔底温度对干气C2含量以及解析气量的影响

解吸塔底温度对液化气C2含量影响非常大,解吸塔底温度越高催化液化气中C2含量越低,同时解吸气量越大。但塔底温度提高到一定程度后,对液化气中C2含量影响减弱,此时再提高温度会导致解吸气量大幅增加,进而增大吸收塔负荷。另外解吸塔底温度控制太高,装置能耗也较高,所以解吸塔底温度应控制在一个合理的范围(图4)。

图4 解吸塔底温度对干气C2含量以及解析气量的影响Fig.4 Desorption bottom temperature of dry gas C2 content and the impact of analytical capacity

4.3 稳定塔顶回流对液化气C5含量的影响

由图5可以看到随着稳定塔回流比增加,稳定塔分离效果得到明显改善,液化气 C5含量逐步下降,随着回流量超过10 t/h后,液化气C5含量明显变小,回流量超过14.5 t/h后,液化气C5含量变化幅度变小。

图5 稳定塔回流量对操作的影响Fig.5 Stable tower back flow's influence on the operation

随着稳定塔回流比的增加,稳定塔底热负荷和塔顶冷却负荷均大幅增加,另外回流比太高、汽油蒸汽压太低也不利于增产汽油。应在保证产品质量的前提下,结合目前多产汽油的加工方案,尽量控制稳定塔顶,提高装置运行效益。

4.4 采用顶循油代替贫吸收油的效果

为优化再吸收塔操作,在同样的操作条件下,对顶循油代替贫吸收油作再吸收剂进行了模拟计算,得到如表6结果。

表6 贫吸收油和顶循作再吸收剂对干气的影响Table 6 Influence of using poor absorption oil or top cycle oil as re-absorber on dry gas

由表6可以看到,采用顶循油作再吸收剂后,再吸收效果有一定程度的改善,干气流量下较了约4%,干气中丙烯含量由11.28%下降到10.59%,说明与贫吸收油相比,采用顶循油作再吸收剂效果稍好[5,6]。

5 应用模拟模型优化实际装置的建议

(1)提高吸收塔补充吸收量,加大中段循环量多取塔中的热量,改善吸收效果。

(2)通过流程改动将再吸收油由贫吸收油改为顶循环油,模拟结果显示采用顶循环油作再吸收油后,干气C3以上组分含量下降明显。可以一定程度改善目前“干气不干”的情况,减少丙烯损失,提高装置运行效益。

(3)通过对解吸塔进料温度以及塔底温度作灵敏度分析发现解吸塔进料温度对解吸气量有较大的影响。在保证解吸塔底C2含量不变的情况下,适当调节进料温度,控制解吸气流量和吸收塔负荷的同时改善液化气中的C2含量。

(4)稳定塔顶回流增设后冷器后稳定塔操作弹性得到了较大的提升,但稳定塔顶回流量还可以进一步优化,在不影响装置能耗时提高运行效益。

[1]ASPENTechnologyInc ASPEN PLUS USER GUIDE[M]. 1994 .

[2]SunilP, ViralD. Optimisation of distillation column and energy reduction using Aspen Plus simulation software [J].OilAsia,2009,29(5):45-47

[3] 谢安俊,刘世军,张华岩,等.大型化工流程模拟软件-AspenPlus[J].石油与天然气化工,1995,24(4): 247-251.

[4] 戚一文,方云进.物性估算在ASPENPLUS软件中的应用[J].浙江化工,2007,38(1):9-11 .

[5] 董练昌,徐柏祥.AspenPlus流程模拟软件在西安石化公司催化裂化装置上的应用[J].石化技术与应用,2011,29(4):334-338.

[6]朱印全,杨宝康.应用Aspen流程模拟软件调整和优化裂解料控制方案[J].石化技术,1995,2(2):112-116.