异形压力管道的应力分析及评价

金志浩,刘峻嵩

(沈阳化工大学, 辽宁 沈阳 110142)

工业压力管道被称作工业产业的动脉,在国民经济中占有重要的地位,其广泛应用于石油化工、电力、冶金、机械、交通运输、医药、食品等重要领域,输送的介质大多具有易燃、易爆、有毒、强腐蚀性及高温高压的性质,极易发生泄漏、爆炸、燃烧及中毒事故。压力管道一旦在使用过程中发生爆炸、泄漏、断裂等失效行为,其所造成的后果不管是在财产方面还是人身安全都将不堪设想,因而其安全运行受到企业的广泛关注[1-3]。

某异形压力管道是上世纪50年代制造,并投入使用,其最大工作压力为 0.6 MPa。随着时间的推移,管道逐渐老化,已进入“老龄期”。由于设备耗资巨大,盲目的对其进行更新换代不但造成资源的浪费,也不符合现实经济状况。该设备的管道部分能否在更高载荷(0.8 MPa)下安全使用不仅对实验的良好完成起着至关重要的作用,而且为国家财产及人的生命安全提供保障。因此对该异形压力管道的应力分析及评价是十分必要的。本文通过ANSYS有限元软件对其进行应力分析,并与应变测试仪的测试结果相比较以确保有限元模型的真实性,最后根据JB4732-1995《钢制压力容器-分析设计标准》对更高压力下的压力管道进行应力分析及评价。

1 压力管道技术

压力管道技术是一门应用技术,对使用安全的要求,是压力管道技术的一个显著特点。使用安全涉及到材料、设计、制造、安装、检验、使用、管理等诸多环节,是一门多学科交叉的技术领域。压力管道的失效,一般是由多种因素综合作用而引起的,其中三个主要因素是:设计不合理、操作不正确以及在关键部位存在缺陷。压力管道在制造和使用过程中,由于焊接工艺、压力加工、热处理、机械加工、应力水平、腐蚀环境等原因,将不可避免地产生各种缺陷。且随着设备大型化和高强钢的使用,产生缺陷的可能性随之增加,因而造成的后果将更为严重[4]。

2 实验方案

首先用三维绘图软件建模,将模型导入ANSYS软件生成有限元模型并进行分析;然后用应变测试仪进行现场测试,测试压力分别为0.43 MPa和0.55 MPa,并将实测结果与有限元计算结果相比较,以此来校准有限元模型的准确性;最后对改进的有限元模型的有限元分析结果进行分析处理,并根据分析设计标准进行应力分析及评价。

2.1 异形压力管道概况

该异形压力管道的管径为732 mm,最小壁厚约为11 mm,材质为Q235,弹性模量为206 GPa,泊松比为0.25,最低抗拉强度、最低屈服强度、许用应力分别为375, 235, 113 MPa,最大工作压力为0.6 MPa。由于实验需要,预计工作压力为0.8 MPa。

2.2 有限元模型的建立和分析

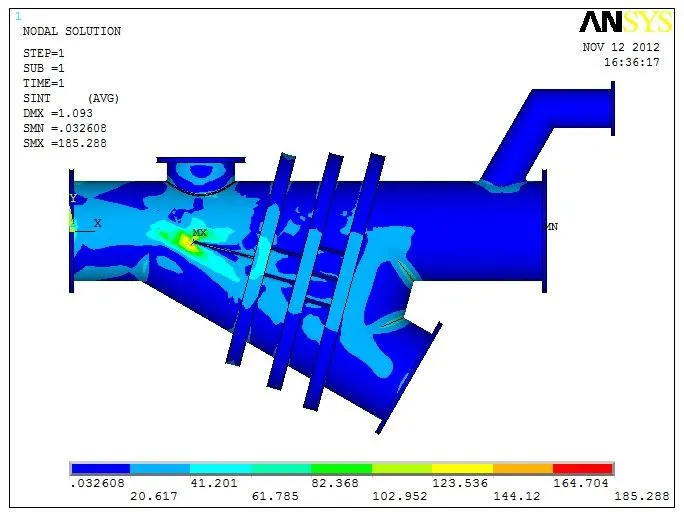

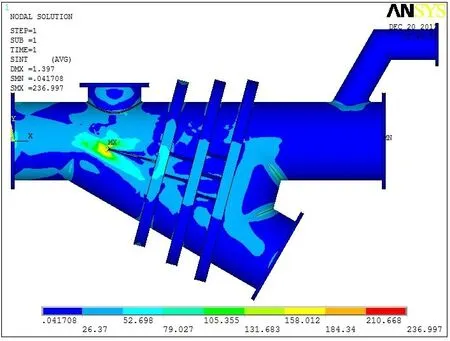

运用三维绘图软件 UG进行建模,并导入ANSYS软件后生成有限元模型。在单元的选择和网格划分时,为了即满足较好的计算精度,又考虑计算的效率,有限元模型采用20节点SOLID92单元,弹性模量为206 GPa,泊松比为0.25。由于模型结构复杂,故采用自由网格划分,智能网格划分精度为 6。压力管道两端的约束为固支,内压载荷直接施加于管道的内表面,分别为0.43 MPa和0.55 MPa。按照第三强度理论通过线性计算得出应力云图,图1和图2分为0.43 MPa和0.55 MPa内压下异形管道的有限元应力云图,目的是分析异形管道的整体应力分布情况,为后续应变测试布点做准备。

图1 0.4 MPa内压下有限元模型应力云图Fig.1 The stress nephogram of the finite element model under 0.43 MPa pressure

从图1中可以看出整体模型的应力分布情况,在总体结构连续处应力较小;在管道入口处由于分岔管和人孔的影响,导致总体结构不连续而使结构在较大范围内的应力和应变发生变化,即总应力显著增强;而在管道三角形区域的肋板尖端处,由于结构发生突变导致局部结构不连续而产生应力集中,但它仅使结构在很小范围内的应力和应变发生变化,而对结构总的应力分布和变形无显著影响。

图2 0.55 MPa内压下有限元模型应力云图Fig.2 The stress nephogram of the finite element model under 0.55 MPa pressure

2.3 应变测试和结果对比

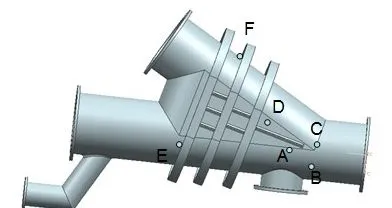

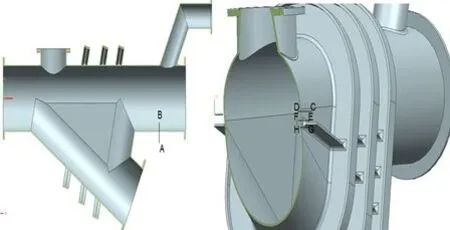

采用应变测试仪,分别在0.43 MPa和0.55 MPa内压下进行测量。根据上述分析,应变测试的布点选着在总体结构连续处、结构不连续处和最大应力附近,共6个点A,B,C,D,E,F,如图3所示。

图3 应变测试点布置Fig.3 The location of the strain test points

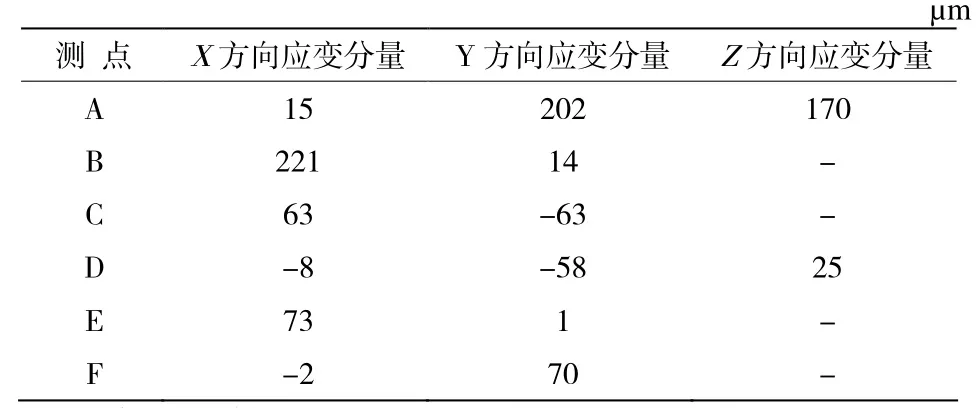

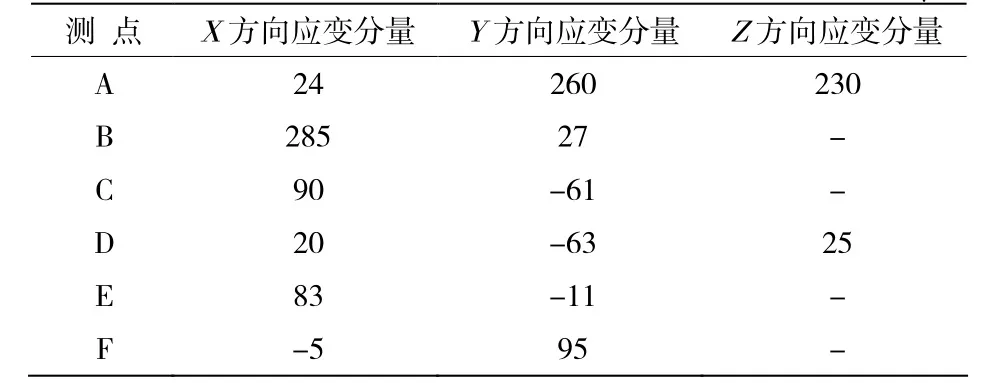

测量的应变值有3个方向,垂直的两个方向分别对应管道的轴向和环向,用X和Y表示,第三方向与X和Y成45°夹角,用Z来表示。具体测量结果见表1、表2。

表1 0.43 MPa内压的应变测试结果Table 1 The strain testing results under 0.43 MPa pressure

表2 0.55 MPa内压的应变测试结果Table 2 The strain testing results under 0.55 MPa pressure µm

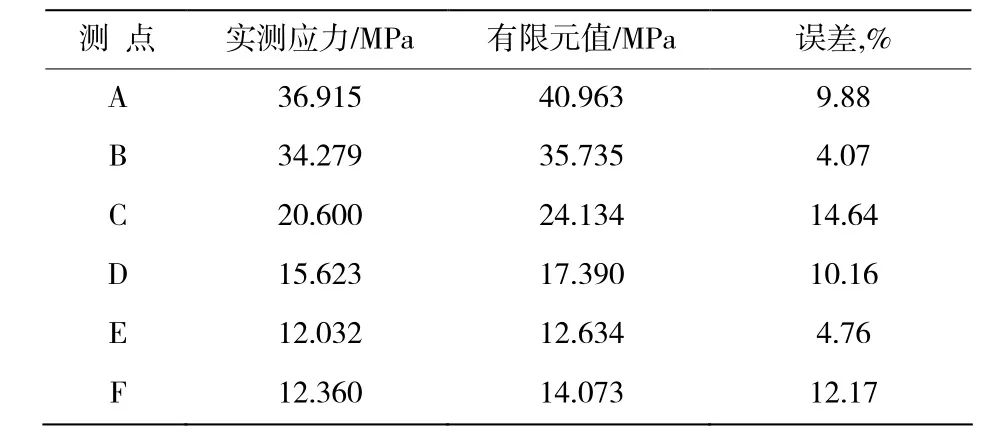

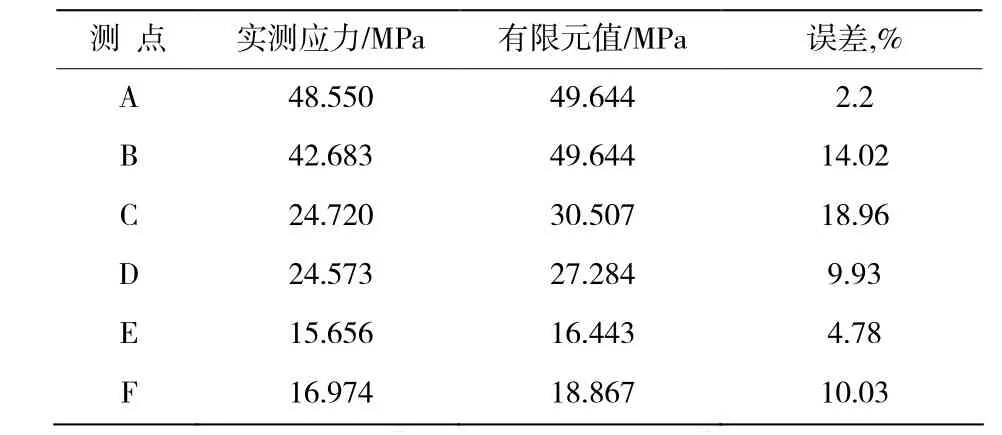

纯内压载荷条件下的压力管道可看成平面应变状态,由《材料力学》[5]第七章节中的平面应变状态分析,可通过各测点测出的3个线应变求得其主应力的大小,并与ANSYS有限元结果对比,详细结果见表3、表4。

表3 0.43 MPa压力下实测应力与有限元结果对比Table 3 The stress testing results comparing with the finite element results under 0.43 MPa pressure

表4 0.55 MPa压力下实测应力与有限元结果对比Table 4 The stress testing results comparing with the finite element results under 0.55 MPa pressure

从表3、表4可以看出有限元结果与实际应变测试比较一致,即创建的有限元模型与实际符合,具有较好的可行性。而造成偏差的主要原因是由于现场测试过程中本身会存在一些不确定的因素,如加载速度不易控制,记录应变数据时的延迟,以及人为操作因素的影响等。

2.4 0.8MPa内压下的压力管道应力分析

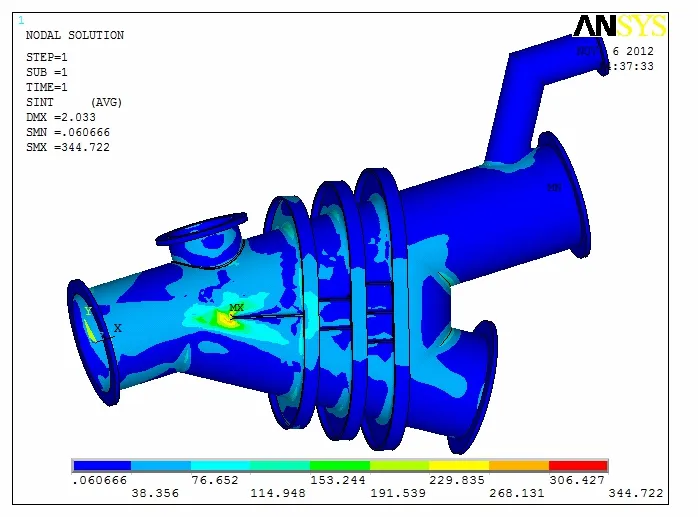

将上述有限元模型的载荷删除,并施加新的载荷(0.8 MPa),该管道的应力分布情况如图4所示。

图4 0.8 MPa内压下有限元模型应力云图Fig.4 The stress nephogram of the finite element model under 0.8 MPa pressure

从图4中可以看出整体模型的总体应力很小,为40 MPa左右,安全性完全满足要求。最大应力在发生在三角形区肋板的尖端处,最大应力值为344.722 MPa。局部应力过大,这是由于局部结构不连续产生应力集中原因造成的,因此需要对其进行安全评定。

2.5 压力管道安全评定

本文压力管道的安全评定是按照 JB4732-1995《钢制压力容器-分析设计标准》进行的。根据该管道的结构特点及载荷条件,沿厚度方向选取了 4条路径,如图5所示。

图5 路径示意图Fig.5 The path schematic diagram

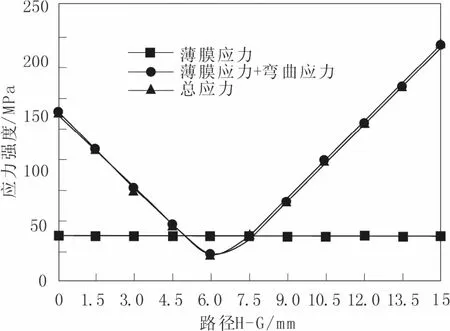

然后,利用ANSYS软件提取路径处的线性化应力结果,图6、7、8、9分别为沿路径B-A、D-C、F-E、H-G的线性化应力图。

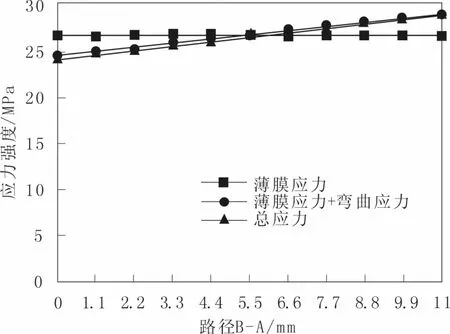

图6 沿路径B-A的线性化应力图Fig.6 The linearized stress on path B-A

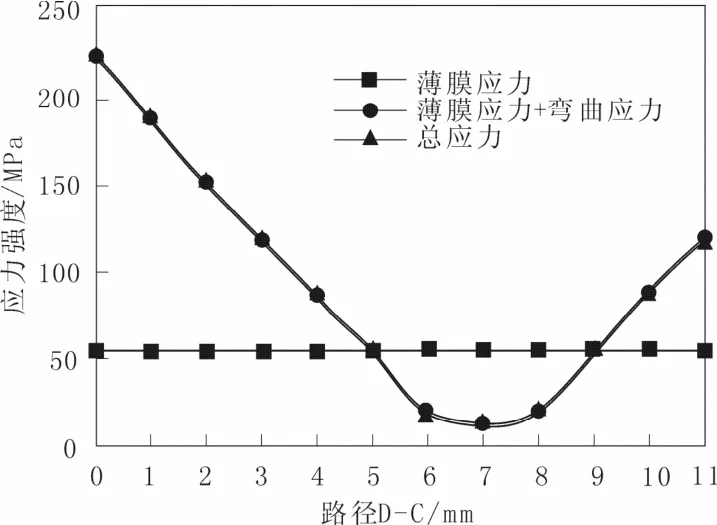

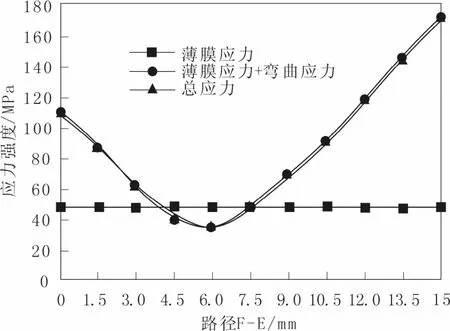

从图6可以看出,总体结构连续处的薄膜应力较小约为26.58 MPa,最大总应力(薄膜应力+弯曲应力)为28.53 MPa。从图7、8、9中可以看出,在三角形区肋板的尖端附近无峰值应力,只有薄膜应力和弯曲应力,且弯曲应力较大。

图7 沿路径D-C的线性化应力图Fig.7 The linearized stress on path D-C

图8 沿路径F-E的线性化应力图Fig.8 The linearized stress on path F-E

图9 沿路径H-G的线性化应力图Fig.9 The linearized stress on path H-G

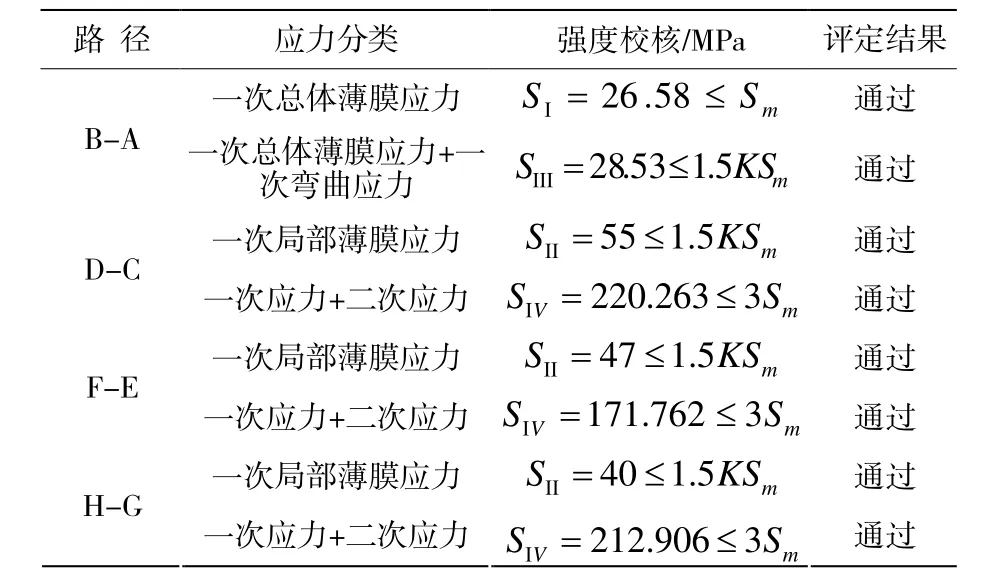

对所选路径的应力进行分类和强度校核,详细结果见表6。

3 结束语

本文通过应变测试和有限元结果对比,验证了异形压力管道有限元模型的准确性;对该模型在0.8MPa内压下进行了应力分析,并按照JB4732-1995《钢制压力容器-分析设计标准》的分析设计准则对其应力进行分类及评价。结果表明:尽管在三角区肋板的尖端处应力比较大,但其仍能满足安全要求,即该异形压力管道能够在 0.8 MPa内压下安全运行。

表6 安全评定结果Table6 Safety evaluation result

[1] 刘展,王智平,俞树荣,等.压力管道风险管理理论研究-压力管道风险管理理论及其关键技术研究(1)[J].石油化工设备,2007,36(5):1-4.

[2] 董玉华,周敬恩,高惠临,等.长输管道稳态气体泄漏率的计算[J].油气储运,2002,21(8):11-5

[3] 董玉华,高惠临,周敬恩,等.长输管道定量风险评价方法研究[J].油气储运,2001,20(8):5-8.

[4] 关卫和.高温环境下压力容器与管道超声横波检测方法研究及影响因素[D].杭州:浙江大学材料与化学工程学院,2004-05.

[5] 刘鸿文.材料力学 I[M].4版.北京:高等教育出版社,2004-01:237-246.

[6] 全国压力容器标准化技术委员会.JB4732-30764《钢制压力容器-分析设计标准》[S].北京:中国标准出版社,1995:11-18.