节流机构位置对空调的影响

傅英胜,陈泽彬,黄 春,宋培刚

(珠海格力电器股份有限公司,珠海 519070)

1 前言

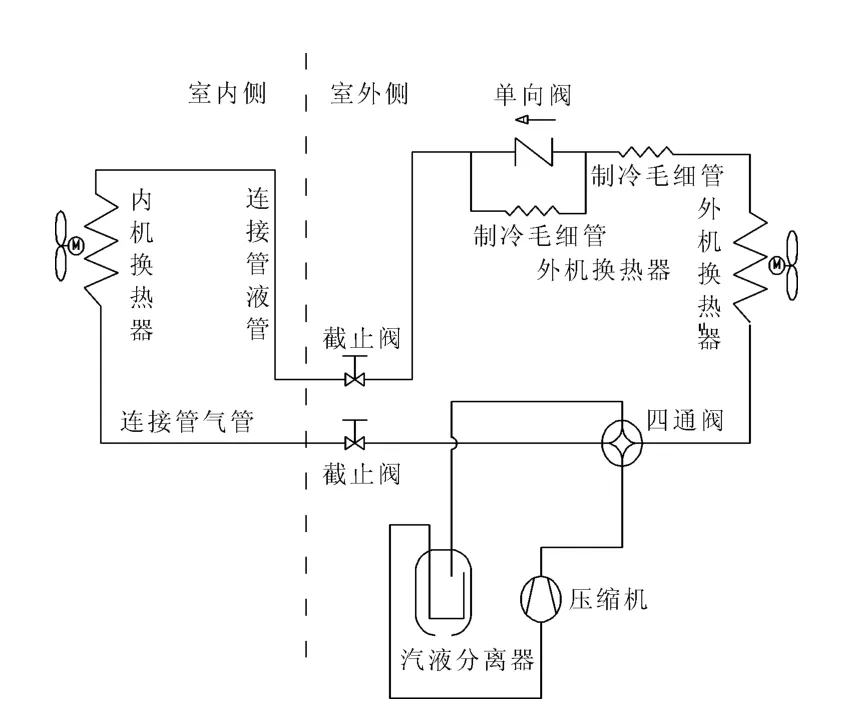

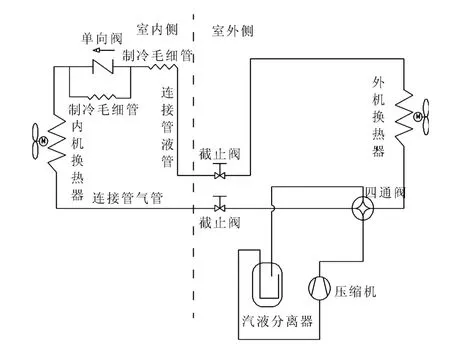

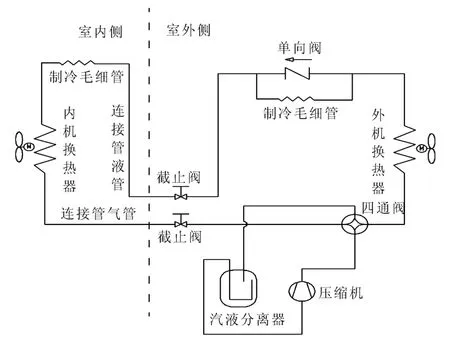

目前市场使用的家用空调大部分是分体式,内外机通过铜管连接。节流机构位置有三种情况:(1)制冷、制热节流机构都在外机,见图1;(2)制冷、制热节流机构都在内机,见图2;(3)制冷节流元件在内机、制热元件在外机,见图3。在蒸气压缩式制冷系统中,制冷剂的液体膨胀过程是通过节流机构来实现的。节流机构在实现液体膨胀的同时,还具有以下两方面的作用:一是将制冷机的高压部分与低压部分隔开,防止高压液体串流到蒸发器中;二是对蒸发器供液量进行控制,使其保持适量的液体使蒸发器换热面积充分发挥作用。在空调系统中,应用较多的节流机构有毛细管、热力膨胀阀和电子膨胀阀。

制冷系统中高压液体经节流后变为汽液两相态,节流机构位置不同导致连接管冷媒状态不同,对机组噪音、性能及灌注量都会有影响。

目前关于这方面的资料不多,本文通过实验方法分别从这三方面进行分析,为系统设计人员及工程安装人员提供参考。

图1 制冷、制热节流机构都在外机

图2 制冷、制热节流机构都在内机

图3 制冷节流元件在内机、制热元件在外机

2 对内机噪声的影响

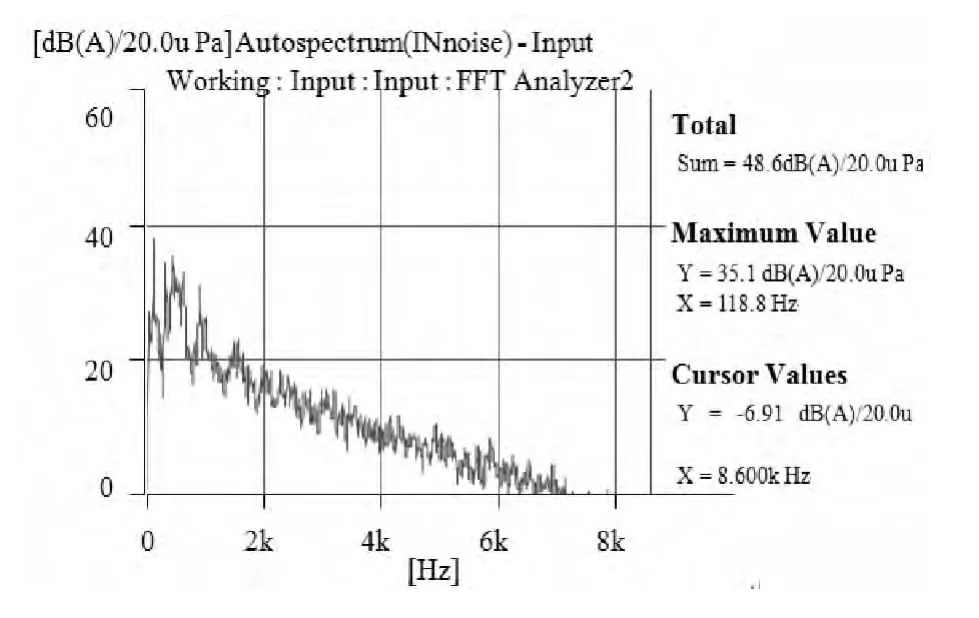

空调内机噪声是由多种声源组成的非常复杂的声学系统产生。其噪声源主要构成有如下几个方面:一是风叶的空气动力噪声,包括旋转噪声和涡流噪声等;二是结构振动噪声,主要为电机振动、风叶旋转产生的振动噪声;第三是制冷剂在管道内高速流动产生的气流脉动噪声,冷媒节流后是两相紊流,容易产生不连续的高频液流声。节流元件在室内机这种液流声更加明显。将一台出现液流声的风管机毛细管移到外机上其音质有明显改善,其频谱图对比如下

实验分析:节流毛细管在内侧时,内机液流声明显 (295.5Hz),而且噪声总值也比毛细管安装在外侧高2.6dB(A),液流噪声的产生原因是冷媒经过节流后以气液两相存在,而气泡在管道流动因为压力下降或者其他原因引起破裂或者撞击管壁,通过蒸发器U管把声音放大,该声音像煮开水时气泡破裂声音,于是称其为煮开水声。毛细管在外侧时节流后的液体经过连接管后,使冷媒流动更加连续,液流声大大降低。

图4 节流毛细管在内机

图5 节流毛细管在外侧

3 对机组性能及灌注量的影响

3.1 理论计算

讨论对象机组为某出口机型,制冷量16kW,冷媒R22,内机为风管机,连接冷媒管液管规格Ø12×1mm、冷媒气管规格Ø19×1mm

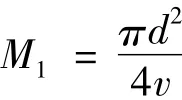

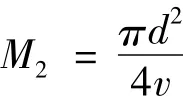

当制冷毛细管安装在内机时 (图2所示),每米长连接管所存冷媒量 (冷媒状态表压1.8MPa、冷凝器出口温度 38℃,比容 0.00091 m3/kg):

其中:d为液管内径,m;v为液体冷媒比容,m3/kg;

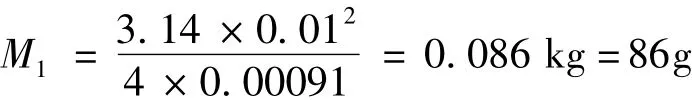

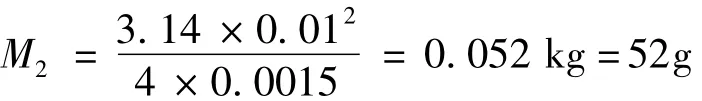

当制冷毛细管安装在外机时,连接管中为汽液两相冷媒,每米长连接管冷媒量 (冷凝压力1.8 MPa、蒸发压力0.46MPa,冷凝器出口温度38℃,比容0.0015 m3/kg):

其中:d为液管内径,m;v为液体冷媒比容,m3/kg;

当连接管长度为7.5m,制冷毛细管安装在内机、外机相差冷媒量:

3.2 实验机组及温度测点介绍

如图6所示

压力测点1——系统排气压力

压力测点2——系统吸气压力

压力测点3——制冷冷凝后压力

压力测点4——制热冷凝后压力

温度测点1——压缩机排气温度

温度测点2——压缩机吸气温度

温度测点3——制冷过冷温度

温度测点4——制热过冷温度

图6 实验机组及温度测点

3.3 实验验证

3.3.1 制冷性能对比

使用同一套机组,在灌注量为6.0kg时,更换节流毛细管位置,测试名义制冷工况下的性能,其实验结果如下:

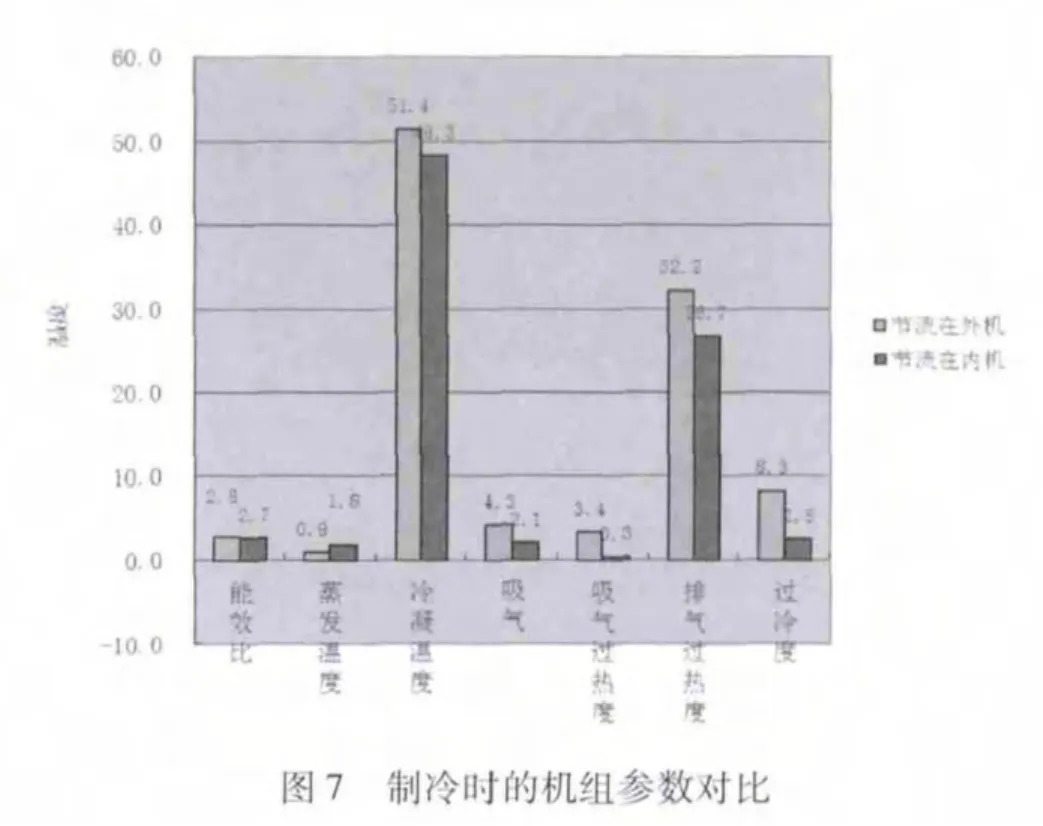

图7 制冷时的机组参数对比

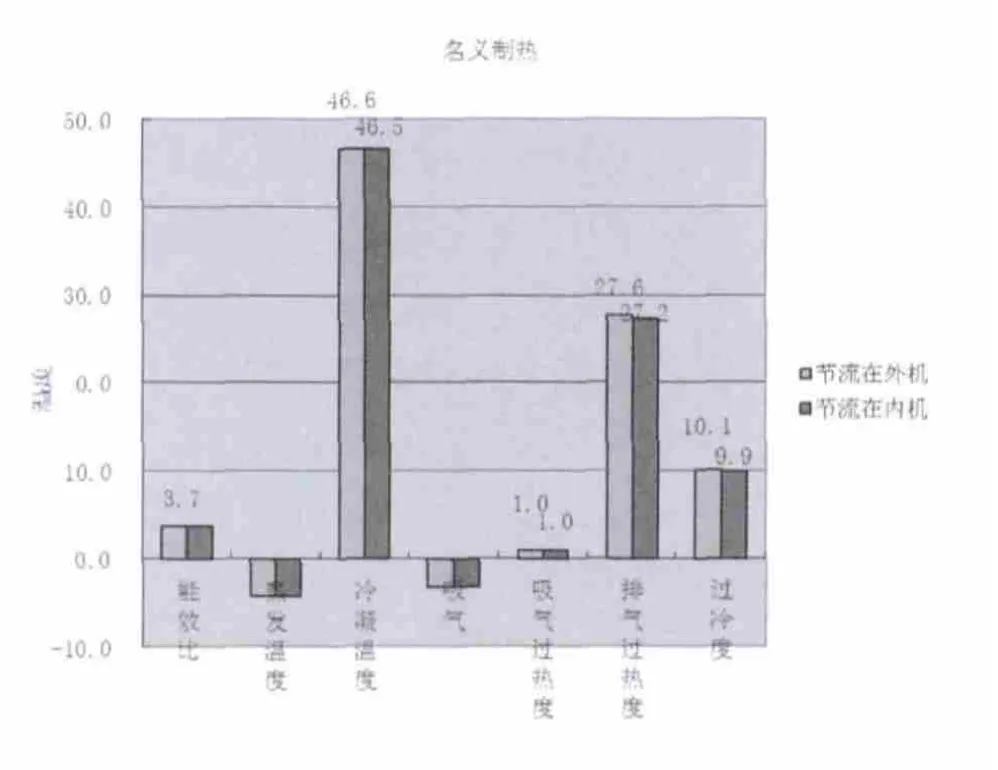

图8 制热时的机组参数对比

毛细管安装在外机时实测制冷量16001W、能效比为2.8;而毛细管安装在内侧时的实测制冷量14746W、能效比为2.7。

机组其他参数对比见图7:当毛细管安装在外机时,制冷系统高压区容量变小,大部分冷媒都堵在冷凝器内,表现出来的现象是冷凝温度高、过冷度大;毛细管安装在内机的过冷度小、吸气过热度大——系统出现缺冷媒现象。

当节流毛细管安装在内机冷媒灌注量为6.25kg时,其性能参数与节流毛管在外机灌注量为6.0kg相当,实验与理论计算相差2%。

3.3.2 在名义制热工况下测试其性能,其实验结果如下:

性能对比:毛细管安装在外机时实测制热量19092W、能效比3.7;而毛细管安装在内侧时实测制热量19063W、能效比3.7。

机组其他参数对比:机组运行制热工况时,冷媒在室内侧冷媒冷凝,室内侧换热器容积比室外侧换热器容积要小,系统所需冷媒量要比制冷小,表现出来的现象是毛细管在外侧、内侧对机组压力及过冷度、吸气过热度的影响不大,见图8。

4 结论

本文针对节流装置在空调制冷系统不同位置,分析了这种情况下对分体空调噪声、性能及灌注量的影响。从实验结果看,节流装置安装在外机时由于内机分流装置远离节流装置,分流时不容易产生液流声,音质更好;节流机构的位置对机组制冷性能及灌注量影响较大,节流机构在外机时所需制冷剂更少,节流机构的位置对机组制热性能影响不大。综上所述,节流机构在外机优于节流机构在内机。

[1]郑贤德.制冷原理与装置[M].北京:机械工业出版社,2001

[2]许成威.空调噪音的来源、诊断和降噪研究 [J].科技风,2012(4):108

[3]时阳,朱兴旺,陈明,等.制冷器具中制冷剂充流量的计算[J].郑州轻工业学院学报,1999,4(1):11-20