空调连接接头失效分析及预防

舒钢,眭敏

(珠海格力电器股份有限公司,广东珠海 519070)

1 前言

TP2M紫铜管路连接件由于可钎焊性优、结构适应性强,为制冷行业目前普遍采用的制冷剂连接管件。同时兼备生产效率高、适合批量加工、耐腐蚀能力佳等优势,为制冷行业连接件主流。但钎焊工艺、结构等导致的失效问题依然存在,如个别“结构安全系数评估不够”安装后振动应力导致的焊料裂漏失效。

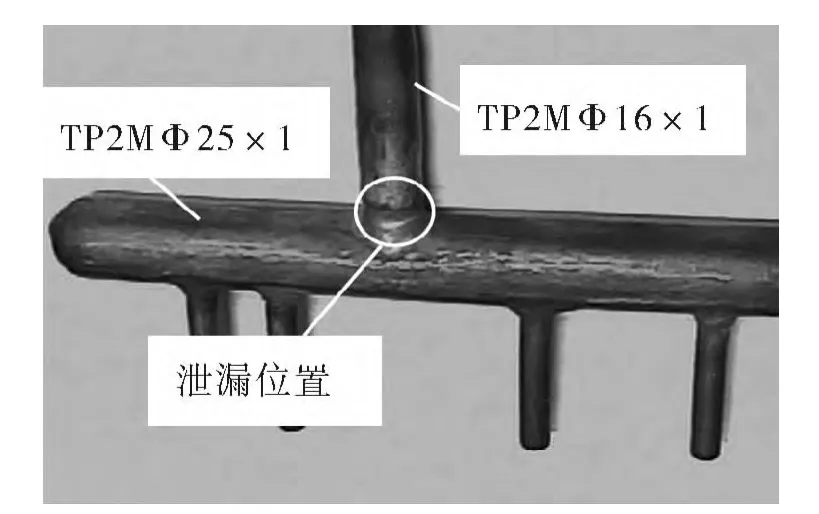

本次失效结构为连接用管路件,管件材料牌号为TP2M,规格为Ø16×1,垂直对接规格为Ø25×1的管件,售后裂漏位置为焊接处的焊料受振动应离裂漏,具体位置如图1。

2 理化检验

2.1 力学性能试验

在失效管路件上取样进行力学性能检测,结果与 GB/T17791[1]要求相符。

2.2 材料组织、成分检测

对失效管路件原材、焊料取样进行材料组织、化学成分分析,结果与 GB/T 5231[2]、GB/T6418[3]要求相符。

2.3 断口外观检验

管路件裂口位于“T型”钎焊连接位置,附近铜材未见裂漏异常。

图1 管路件泄漏位置示意

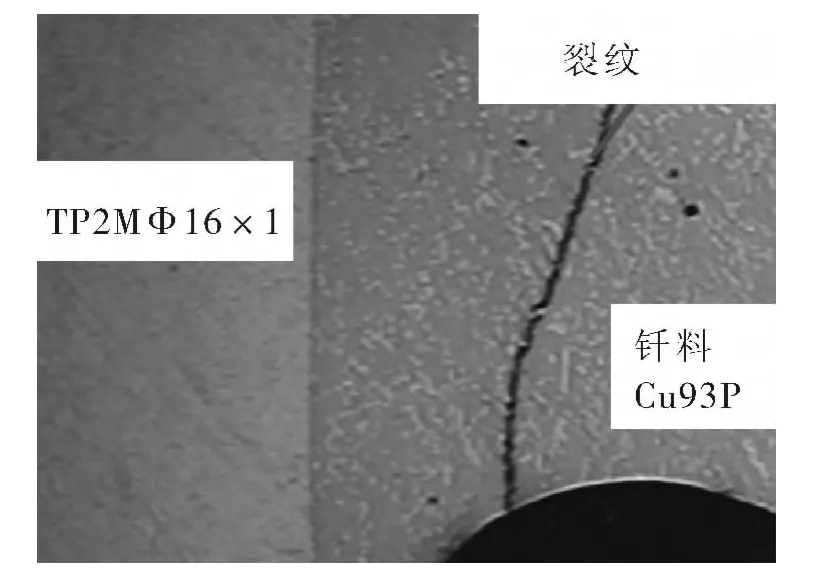

图2 管路件钎焊连接处“振动应力裂纹”微观组织100×

2.4 金相检验

在开裂处取样,经镶嵌、研磨、抛光并且侵蚀后,在显微镜下可见焊料明显的裂纹,裂纹圆滑细长,可以确定为冲击应力裂纹,见图2。

3 “冲击应力裂漏”原因分析

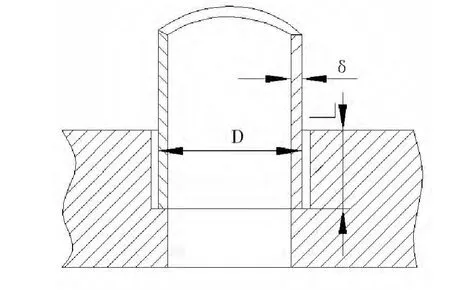

据相关资料[4],“T型”垂直套接接头 (如图3),钎焊工艺的结构可靠。安全系数按下式计算:

式中:Y为安全系数 (一般薄件为2~5);L为钎焊设计的理论套接长度 (mm);σb为母材的拉伸强度 (kg/mm2);στ为钎料的剪切强度 (kg/mm2);δ为板厚 (或圆管壁厚)。

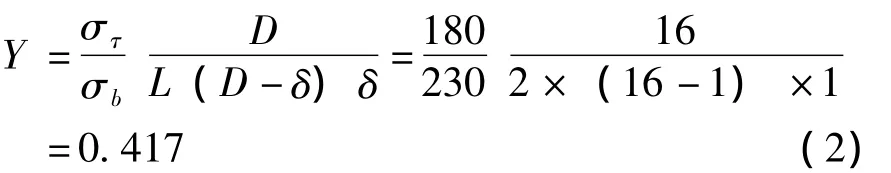

依据 (1)式计算失效“T”钎焊结构的安全系数为:

图3 “T型”垂直套接接头

式中:σb—经查阅资料[5],TPM2为230 kg/mm2;στ—Cu93P为180 kg/mm2;δ— “T”钎焊结构,为小管壁厚,取1.0mm;L—取实际设计值2.0mm。

经 (2)式核算,目前钎焊结构安全系数存在偏低情况,钎焊设计规范要求Yε(2,5),由于“T型”垂直套接接头结构振动应力集中于钎焊对接位置,导致图3失效发生。

4 验证试验及结构优化

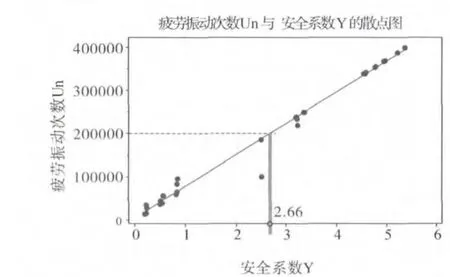

为了检验 (1)式的准确性,将不同结构条件下计算的安全系数与疲劳压力冲击次数 (Un)实验值相比较。

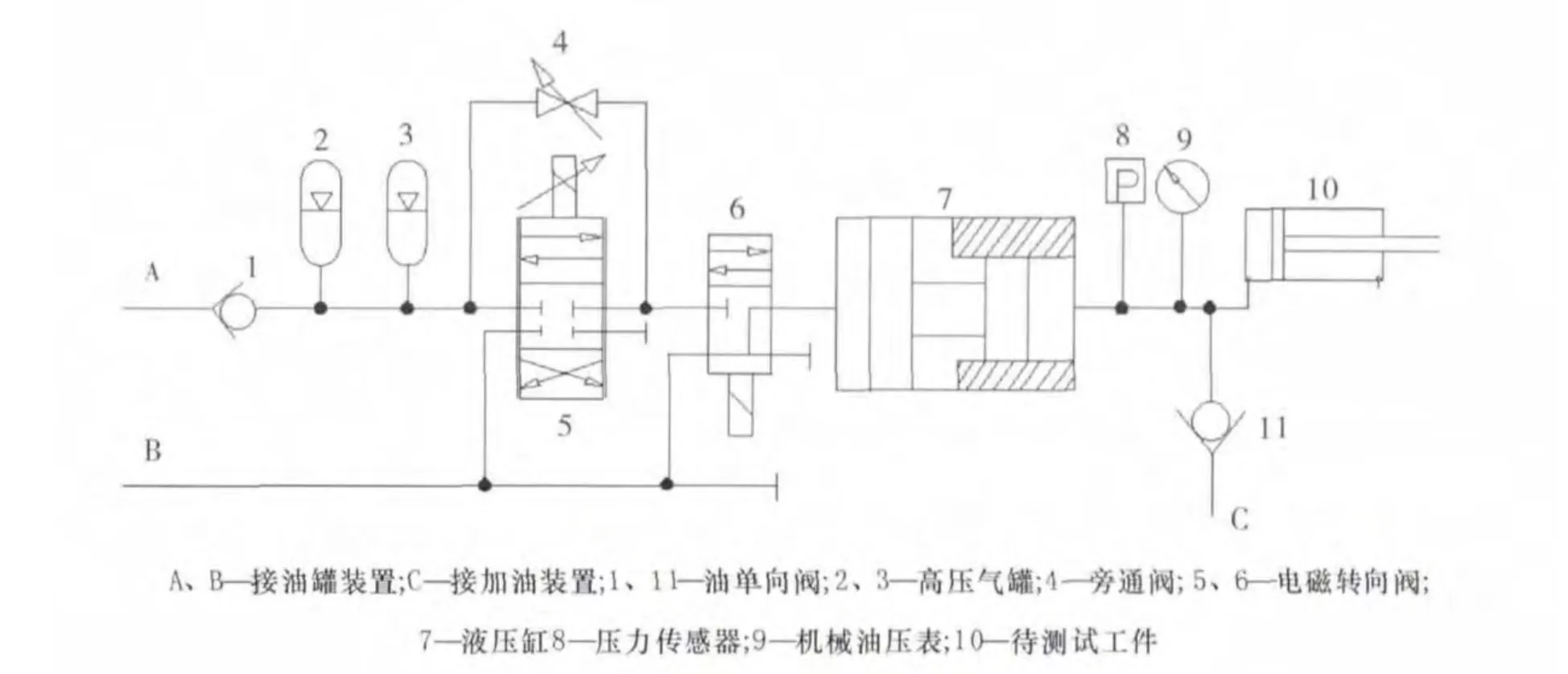

4.1 疲劳压力冲击试验简介及装置

试验具体要求为:用0~4.2MPa的恒定气体压力频率1Hz对待测冷凝器进管组件连续冲击20万次后进行检漏。

将待测件焊至工装架,一端接于气压传动装置,与高压气源接通,并将待测件其余终端出口焊死,保证压力冲击密闭性,接通电源、气源,将高压氮气瓶输出压力调节至4.2MPa,对冷凝器进管组件进行冲击,压力输出后,内部的节流装置将输出压力与高压气源瞬时切断,完成一次冲击,计数器跳动一次,整个过程历时1s左右。

疲劳压力冲击试验装置原理图如图4。

图4 疲劳压力冲击试验装置连接原理图

图5 疲劳振动次数Un实验值与安全系数Y的比较

4.2 试验结果

如图5所示,可以看出,计算安全系数Y与实际疲劳振动次数 (Un)呈现明显线性关系,相对偏差在10%以内,因此 (1)式结合图5可以很好的指导结构优化。

5 结论

1)“T型”垂直套接接头钎焊点售后开裂属于设计过程安全系数评审失效,在售后振动应力作用下产生微观裂纹导致泄漏。通过可靠的结构模型、实验验证 (图5),调整优化结构保持安全系数在2.66以上,可保证振动实验20万次以上及售后6年质量要求。

2)因售后运输及使用过程,空调的振动及其产生的对焊点的应力难以避免。但通过结构安全系数的评估、验证与优化结构设计,厂内重复实验验证及售后用户使用,类似“T”型套接钎焊结构没有再出现“振动应力裂纹”导致裂漏现象。

[1]国家标准GB/T 17791-2007空调与制冷设备用无缝铜管 [S]

[2]国家标准GB/T 5231-2001加工铜及铜合金化学成分和产品形状 [S]

[3]国家标准GB/T 6418-2008铜基钎料 [S]

[4]魏贞闵.空调配管钎焊套接长度的试验分析 [J].新技术新工艺,2006(02):6-7

[5]田荣璋,王祝堂.铜合金及其加工手册 [M].长沙:中南大学出版社,2005