南京地铁线网轮轴大修中心设计研究

韦苏来 周鸣语 王 林

(1.南京地铁建设有限责任公司 210017 南京;2.中铁第四勘察设计院集团有限公司 430070 武汉)

南京地铁线网轮轴大修中心设计研究

韦苏来1周鸣语1王 林2

(1.南京地铁建设有限责任公司 210017 南京;2.中铁第四勘察设计院集团有限公司 430070 武汉)

以南京地铁轮轴集中修理的设计研究为出发点,探讨轮轴大修中心设置的必要性;分析南京地铁线网轮轴大修中心的功能定位和检修能力,对检修工艺布局以及检修主厂房设置等核心问题提出设计思路,为城市轨道交通线网资源共享研究提供参考。

南京地铁;线网;轮轴;大修中心;城市轨道交通;检修工艺

1 南京地铁大架修的概况

根据南京市建设规划(2014—2020),南京市域轨道交通体系由都市圈轨道交通和城市轨道交通构成,共计22条线路,总里程约775 km。其中,都市圈轨道线路8条、345 km(南京市行政区内),城市轨道线路14条、430 km。线网中设有8个车辆大架修基地。按一般大架修基地的设置要求,每个大架修基地均应具备转向架及轮轴检修能力,配备相关检修设备,以承担大修任务,完成车辆检修任务。

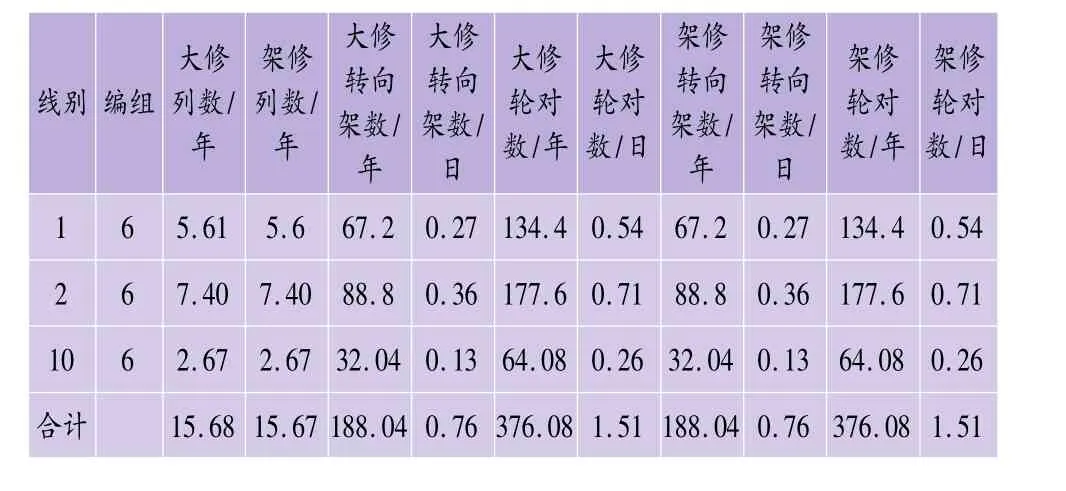

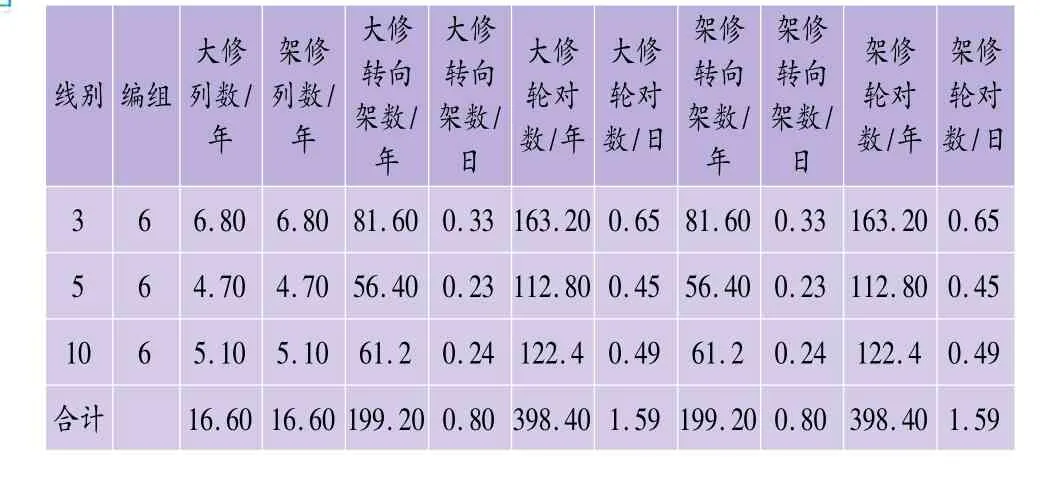

经过对各城市地铁检修状况的调研分析,发现这种分线设置检修能力的方案存在设备、人员、厂房等重复配备、资源浪费的问题。以南京地铁1号线的小行车辆段和在建3号线的秣周车辆段为例,其中:小行车辆段承担1号线(含南延线)、2号线、10号线(初、近期)全部车辆的大架修任务,各线年均大架修转向架及轮轴数量如表1所示;秣周车辆段承担3、5、10号线(远期)全部车辆的大架修任务,各线年均大架修转向架及轮轴数量如表2所示。

表1 小行车辆段年大架修转向架及轮轴数量统计

表2 秣周车辆段大架修转向架及轮轴数量统计

从表1~表2可以看出,远期1号线小行车辆段大架修转向架的日均检修数量1.52个,轮轴的日均检修数量3.02条;3号线秣周车辆段大架修转向架的日均检修数量1.6个,轮轴的日均检修数量3.18条。由此可知,如果按照分线来设置转向架、轮轴大架修的资源,势必造成检修效率低、检修设备和人员重复设置等问题。为了解决这些问题,最有效的办法就是将这些分散于各段的检修资源整合起来,形成部件集中修机制。

2 建设轮轴大修基地的必要性

2.1 节约成本

广州地铁在未建立轮轴大修基地之前,线网内的轮对全部委外修,委外成本约8 000元/条;形成自主修能力后,平均成本约3 000元/条,节省约60%,成效非常可观。

目前,南京市场轮对委外修成本为动轮25 900元/条,拖轮9 600元/条。按远期线网内产生约2 000条/年的轮对大修工作量、动拖比2∶1计算,每年轮对委外修费用合计为3802万元(以目前的委外修价格计算)。若南京地铁设轮对大修基地,仅轮对大修一项,在成本节约上的效果就非常明显。

2.2 提高效率

广州地铁轮轴委外修,每批次最少10根以上,维修周期需40~60天,段内需要准备两列车的备品数量。实现自主修后,维修10根轮对的时间缩短到10天,相应的段内备品数量也大幅减少,不仅提高了检修效率,同时也降低了备品备件的成本。

目前,南京地铁轮对全部委外进行修理,正常运营受到检修工厂能力的制约。工厂的检修周期长,南京地铁不得不加大备品备件的储备量,才能保证日常的运营需求。形成轮对自主修后,这一问题将得到有效的改善。

2.3 控制质量

运营对轮对大修缺少有效的监管手段,轮对在工厂检修或报废确认难度增加,未来维修成本的上涨是必然趋势,成本的控制更大程度上受制于工厂的技术管理和工人的检修水平。

形成自主修能力,可以实现运营对轮对检修的质量控制,降低轮轴的过早报废率,从而进一步减少维修成本。

2.4 满足需求

南京地铁1号线于2005年开通,到目前为止运营走行公里已达到80万km,按100万km进行大修考虑,预计到2013年开始进入大修周期。2015年共有6列(36辆)车需要进行大修,按原有检修计划,轮对的大修全部委外进行维修,则该6列车的144条轮对维修的总费用约为216.48万元。若1号线所有20列(120辆)车全部进行大修,共有480条轮对,进行委外修需972.8万元。由此可见,大修基地越早建设,成本节约效果越明显。

另外,大修基地的早建设、早使用、早受益还能逐步积累检修经验,在工作量放大后,有足够的技术和人力储备,为南京地铁的安全运营提供保障。

基于以上这些原因,并结合近期南京地铁线网检修资源共享专题方案研究,确定在南京地铁线网内首先针对轮轴检修新建一个大修基地,选址于在建的南京地铁3号线秣周车辆段内,与车辆段厂房同期建设,同大架修检修厂房结合布置,以实现南京地铁线网轮轴的自主大修。

3 轮轴大修中心的定位

3.1 方案确定

在南京地铁线网检修资源共享专题研究初期,对部件大修集中进行了分析讨论,首先要确保重要部件、大部件、易损部件能够率先实现部件集中大修,形成规模,并逐步实现所有部件集中修。

转向架及轮轴作为车辆重要的走行部分,其性能对车辆正常运营的保障具有十分重要的意义,且其检修区域在各个段场内占地面积最大,检修设备数量所占比例也最高,目前各城市地铁车辆段均存在转向架及轮轴检修效率低的问题。针对这一情况,在初期进行部件集中修的方案设计时,将转向架及轮轴纳入到集中修的范围考虑。经过分析认为,转向架集中修存在两方面的问题:一是转向架整体体积较大,运输不方便,运输成本高、效率低;二是转向架检修完毕后,需进行加载试验方能装车上线运营,如果在集中修基地试验完成后再送回各段,运输中就会对转向架的完好性产生影响,因此还需在各大架修段场增加一台试验检测设备,集中修的优势体现不明显。基于以上原因,本次研究主要考虑在线网首先实现轮轴的集中修。

3.2 作业内容

从目前国内地铁的常用做法看,轮轴大修作业的主要内容包括轮轴清洗、探伤、检测、镟修、齿轮箱拆解、轴承拆解压装、轮轴退卸压装。由于车轴维修、轮饼维修、车轴轮饼的毛坯加工等作业专业性强,相应配备的设备复杂,可操作性差,因此轮轴大修作业一般仅考虑轮轴退卸压装即可。本轮轴大修基地按此原则进行设计,以实现线网内所有线路上轮轴的大修任务及本段所承担车辆的轮轴架修作业。

3.3 工作任务

轮轴大修中心作为南京市轨道交通线网的轮轴检修中心,应尽可能实现线网内全部车辆的轮轴大架修作业,但由于南京地铁线路总长近800 km,远期产生年大架修的轮对数量非常巨大。综合考虑秣周车辆段的检修面积,结合动车轮对检修设计的经验,轮轴大修中心的定位是首先满足线网内近期(2020年)建设线路全部车辆的大修需要及段内检修车辆的架修需要,并考虑富裕检修能力。远期根据线网建设情况进行优化调整,如检修能力不足,可择机兴建第二轮轴大修中心。

4 大修中心的检修能力

最新的南京市建设规划(2014—2020)资料显示,到2020年建成并投入使用以及目前在建和已投入使用的城市轨道交通线路一共有11条,而在建的都市圈线路有4条。根据线网规划资料,对各线路检修量进行统计分析,如表3所示。

表3 线网轮轴检修数量统计

根据上述统计,近期(2020年)线网内(含都市圈快速轨道)建成车辆段、远期全部车辆年大修的轮对数为1 793.60条,段内年架修轮对数为449.6条;日均大修轮对7.17条,段内架修轮对1.79条。可见,轮轴大修基地的检修能力应能满足上述需求。

5 轮轴大修中心的设计

5.1 厂房建设

轮轴大修基地的厂房布置应具备以下特点:

1)轮轴大修基地与车辆段共同建设,应充分利用和结合车辆段既有检修厂房进行布置。

2)轮轴大修基地要同时满足本段内检修车辆轮轴及线网内其他段检修车辆轮轴的大修作业。

3)轮轴检修作业与转向架检修密切相关,应尽量将轮轴检修工艺同本段承担的转向架检修工艺整合考虑,厂房紧密结合。

4)为满足段外轮对的运输需要,轮轴大修厂房应具备直接对外通道,方便段外轮对的运输。

针对上述特点,结合3号线秣周车辆段检修厂房的设计特点,对检修主厂房及轮轴检修间进行了重新设计,将转向架检修的工艺设计也纳入到了轮轴大修中心的设计中,如图1所示。

图1 秣周车辆段主厂房及轮轴大修中心设计

转向架检修间及轮轴检修基地位于整个厂房的右上部,总面积约11 200 m2,其工艺流程与段内转向架的检修工艺紧密结合。

5.2 工艺布局

根据转向架及轮轴的检修特点,可将转向架检修及轮轴大修中心分成以下几个区域:转向架待修、修竣缓存区,转向架拆解、组装区,构架检修区,轮轴检修区,电机检修、制动器检修及部件检修区。其中,轮轴检修区的检修流程如图2所示。

图2 轮轴检修区检修流程

轮轴检修区的主要检修工位有:轮轴检测工位,齿轮箱清洗工位,轴箱、轴承分解工位,轮对清洗工位,探伤工位,镟修工位,轮轴分解工位,轮轴探伤、测量工位,齿轮箱分解工位,齿轮箱组装工位,齿轮箱跑合试验工位,轮轴压装工位,轮轴、轮饼加工工位,轮对动平衡试验工位,轴箱、轴承组装工位等,其工艺流程如图3所示。

图3 轮轴检修区工艺流程

图4 轮轴大修基地的工艺平面布置

经过转向架拆解后,轮对连同轴箱、齿轮箱等部件一起被推送至轮轴检修区。首先进行轮轴入线尺寸检测,确定轮轴的检修流程,接着对齿轮箱注油清洗,拆解轴箱、轴承,然后进行卸油处理,拆解完成后的轴箱、轴承、齿轮箱被送往各检修区域进行维修。剩下的轮对依次经过清洗、尺寸检测、探伤检测等工位,检修合格的轮对被直接送往轴箱、轴承组装工位进行组装,并对齿轮箱进行拆解;尺寸不满足要求的,被送往轮对车床进行镟轮作业;如检测出来需要更换轮轴或轮毂的,被送往轮轴压装机进行轮轴、轮毂的压装作业。在轮轴大修时,还需在轮轴退卸后对齿轮箱进行拆解、检修作业。最终组装完成的轮对需通过跑合试验,再送往轮对存放区等待转向架组装。轮轴大修基地的工艺平面布置如图4所示。

6 结语

经过研究分析,整个流水线设计各工位换算节拍时间均能满足预期需求,日均轮对大修能力不小于10条。因此,该轮轴大修基地的设计能力可满足规划近期(2020年)建设的11条城市轨道线路和4条都市圈线路的轮轴检修能力(1 793.60条/年),并具备一定的富裕能力,能完成远期线网内更多线路的轮轴大修任务。

通过对轮轴大修中心的定位、工艺流程、布局方案进行多次探讨及比选,终于完成了轮轴大修基地的设计,达到了设计的预期目标。但是,由于国内轮轴大修中心的成熟案例较少,部分设计还缺乏有效的实践支撑,需要在后期进行深入的调查研究、计算分析,对细节不断地进行优化调整,使整个轮轴大修中心的设计更加完善。

[1]刘晓岩.铁道车辆轮轴热装工艺[J].机车车辆工艺,2006(4):26-27.

[2]韩永军.武汉动车段检查库设计思考[J].铁道标准设计,2011(5):110-112.

[3]李明,伊得森.铁路货车轮轴段修时轴承寿命管理方法.哈尔滨铁道科技,2008(3):29-31.

[4]铁路客车盘形制动轮对组装及检修技术条件[S].北京:中国铁道出版社,1999.

[5]兰叶,宋玉亮.铁路货车轮轴无选配组装工艺的研究及应用[J].车辆工艺 ,2010(3):7-9.

[6]丁辉.现代城轨车辆检修工艺装备综述[J].铁道机车车辆,2007,27(6):30-33.

[7]门立新.铁路货车段修转向架检修流水线工艺布局设计[J].哈尔滨铁道科技,2003(3):29-30.

[8]王力.浅谈地铁车辆大、架修工艺设计[J].科技资讯,2009(12):64-65.

Research on the Design of Overhaul Center for Wheelsets and Axles of Nanjing Metro

Wei Sulai1Zhou Mingyu1Wang Lin2

(1.Nanjing Metro Construction Co.,Ltd,Nanjing 210017;2.China Railway Siyuan Survey and Design Group Co.,Ltd.,Wuhan 430070)

Abstract:Based on the design and research of the wheelsets and axles’centralized repair of Nanjing metro,this article investigated the necessity of setting up Nanjing metro’s overhaul center.It analyzed the function orientation and maintenance capacity of the overhaul center of Nanjing metro and proposed the design ideas for the maintenance process layout and the setting up of main repair plants.It is hoped to offer help for the researches on sharing urban rail transit network resources in the future.

Key words:Nanjing metro;railway network;wheelsets and axles;overhaul center;urban rail transit;maintenance process

U231.94

A

1672-6073(2013)03-0037-04

10.3969/j.issn.1672-6073.2013.03.010

收稿日期:2012-07-18

2012-09-20

作者简介:韦苏来,男,工学硕士,副总工程师,教授级高级工程师,从事城市轨道交通车辆、屏蔽门、车辆段等方面的设计和研究,weisulai@vip.sina.com

(编辑:郭 洁)