多重共轭静电纺纳米纤维的成纱工艺

齐 琨,何建新,周玉嫚,崔世忠

(中原工学院 纺织学院,河南 郑州 450007)

多重共轭静电纺纳米纤维的成纱工艺

齐 琨,何建新,周玉嫚,崔世忠

(中原工学院 纺织学院,河南 郑州 450007)

利用多重共轭静电纺纳米纤维成纱装置制备了连续的纳米纤维纱,并研究其成纱工艺,分析了电压、纺丝液流量等参数对纳米纤维和纱线的直径以及纱线拉伸性能的影响.研究结果表明:随着电压和正负针头纺丝液流量比的增加,纤维直径减小而纳米纤维纱的直径先增大后减小;随着纺丝液总流量的增加,纳米纤维纱的直径先急剧增加后保持稳定.纺纱电压为20kV,正负针头纺丝液流量比为5∶3,纺丝液总流量为6.4mL/h时,纳米纤维可稳定集聚和连续成束,加捻成纳米纤维纱.在卷绕速度一定时,随着喇叭转速的增大,纤维捻回角逐渐增大,且纱的断裂强度和断裂伸长率随着纳米纤维纱捻回角的增大而增大.在捻回角为40.7°时,纳米纤维纱的断裂强度和断裂伸长率分别为50.71MPa和43.56%.

静电纺丝;多重共轭;纳米纤维纱;拉伸性能

利用静电纺技术制备的纳米纤维无纺毡因其高表面积和高孔隙率等特点,已在服装、生物医用、复合材料、过滤材料等领域显示出广阔的应用前景[1-2].但是,目前静电纺纳米纤维的产品形式主要是呈无规排列状态的纤维毡,其加工性能和力学性能较差,限制了纳米纤维的应用范围[3-4].只有将纳米纤维加工成纱才可以使纳米纤维融入传统纺织品中,且有更高附加值的应用.文献[5]最早利用静态凝固浴,使纳米纤维以薄膜的形式沉积在凝固浴液体的表面,借助纤维与凝固浴的表面张力,在其牵伸出液体表面的过程中实现纤维的定向排列并连续成束.随后文献[6-7]采用了动态的凝固浴,通过液体产生的涡流作用实现了纳米纤维的集束和加捻,得到了具有一定捻度的纳米纤维纱.静电纺-湿法纺纱可以实现纳米纤维的连续成纱,但是纱中纤维平行度较差,只适用凝固浴是导电的聚合物纳米纤维,静态法没有加捻而动态法的加捻不易控制[8-9].文献[10-11]把相隔一定间距的两个金属圆盘作为收集装置的电极,通过两个金属圆盘向相反方向旋转来加捻纳米纤维,并通过两个圆盘中间旋转的绝缘管收集纳米纤维纱,该方法最大的问题是产量较高时纤维受圆盘表面吸附的残留电荷的影响,相互间存在排斥作用,因此当纤维量较大时难以连续成纱.文献[12]利用共轭电纺原理对两个相对排列的金属喷头施加极性相反的电压,带相反电荷的纳米纤维会相互吸引中和而形成纤维束并被牵伸卷绕,这种方法利用简单的原理实现了纳米纤维的集聚和连续取向成束.基于共轭电纺原理,文献[13-15]提出在两个极性相反的喷头中间配置旋转的金属圆盘或喇叭集聚和加捻纤维束,实现纳米纤维的连续成纱.以上方法均采用传统的单针头静电纺丝系统,存在产量低、纱线线密度小、纺纱不稳定问题.本文设计了一种多重共轭静电纺丝装置,用于制备有捻度的连续纳米纤维纱,并研究纳米纤维成纱的工艺和机理.

1 试 验

1.1 材料

聚丙烯腈(PAN,相对分子质量为5×104),浙江杭州湾腈纶有限公司;N-N二甲基甲酰胺(分析纯),国药集团化学试剂有限公司.

1.2 纺丝液的制备

将烘干的PAN粉末溶于N-N二甲基甲酰胺溶液中,在80℃条件下加热搅拌3h,充分溶解制得PAN质量分数为15%的纺丝溶液.

1.3 纳米纤维纺纱

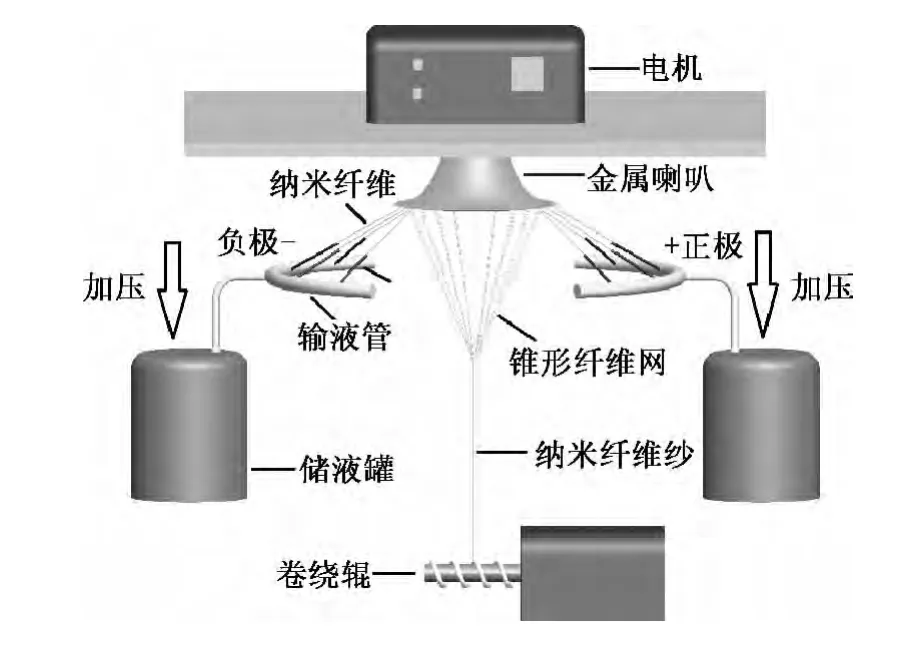

多重共轭静电纺纳米纤维成纱装置如图1所示,其由供液装置、喷丝装置、金属喇叭和卷绕装置4部分组成.将一个金属喇叭安放在正负针头的中心,两种相对排列的金属针头分别与高压电源的正负极相连,金属喇叭不接地,位于正负针头中心轴线的上方.正负喷头间距为12~24cm,正负喷头所在平面与喇叭的垂直距离为5cm,针头内径为0.5 mm,卷绕装置到喇叭的距离为12cm.供液装置将纺丝液匀速地通过输液管输送到各个针头,在高压电场的作用下,溶液在针尖形成泰勒锥,然后在电场力的作用下拉伸形成纳米纤维,正负针头喷出的纳米纤维集聚到旋转的喇叭上,形成中空的纤维网,利用一个绝缘棒抽出形成纳米纤维束,经卷绕形成纳米纤维纱.纺丝液中PAN质量分数为15%,正极针头电压为16~24kV,负极针头电压为0kV.纺丝液总流量为2.0~4.4mL/h,喇叭转速为0~200 r/min,卷绕辊转速为0~50r/min.

图1 多重共轭静电纺纳米纤维成纱装置示意图Fig.1 The device schematic diagram for multiple conjugate electrospinning of nanofiber yarns

1.4 形貌观察

将静电纺纳米纤维纱固定在试样台上,经喷金处理后,用日立JSM-6360LV型扫描电子显微镜(SEM)观察并记录纱中纤维的纵向形态结构,加速电压为20kV.试验时,用图像测量工具测量电镜图片上纳米纤维和纱的直径.

1.5 纱线拉伸性能测试

纳米纤维纱在标准大气条件下平衡放置24h,采用美国Instron 3365型电子强力仪进行拉伸性能测试.每个试样的样本数为30,试样夹持长度为10 mm,拉伸速度为10mm/min,初始张力为0.2cN.

1.6 电场模拟

利用Maxwell 12.0电场分析软件对八针头多重共轭条件下电场进行二维模拟.模拟时设置的参数和材料属性基于试验所用的参数和装置真实的材料属性,边界为气球边界,计算区域为-50mm<x<50mm,-50mm<y<50mm,区域内为真空状态,求解条件采用自适应划分网格,求解参数设定为残差为1×10-7,误差平均值为0.01.

2 结果和讨论

2.1 多重共轭静电纺纳米纤维成纱的原理和过程

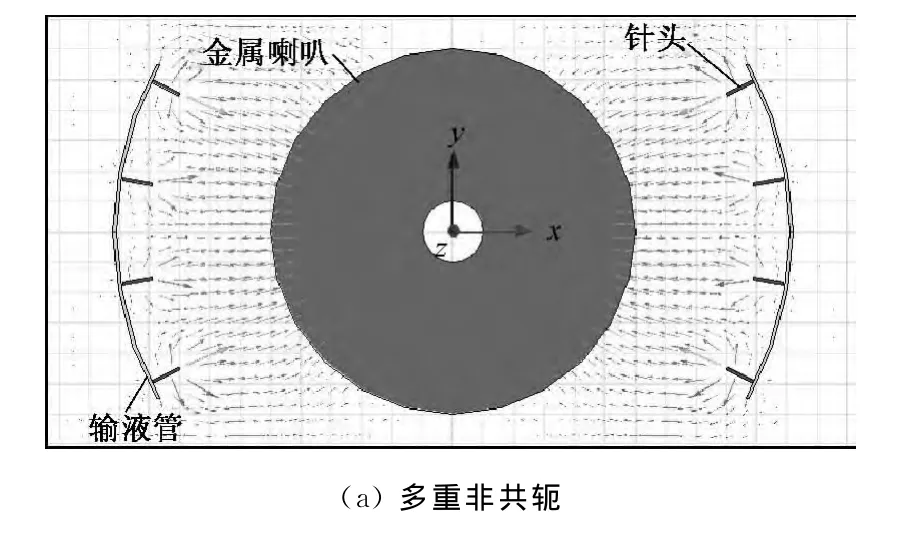

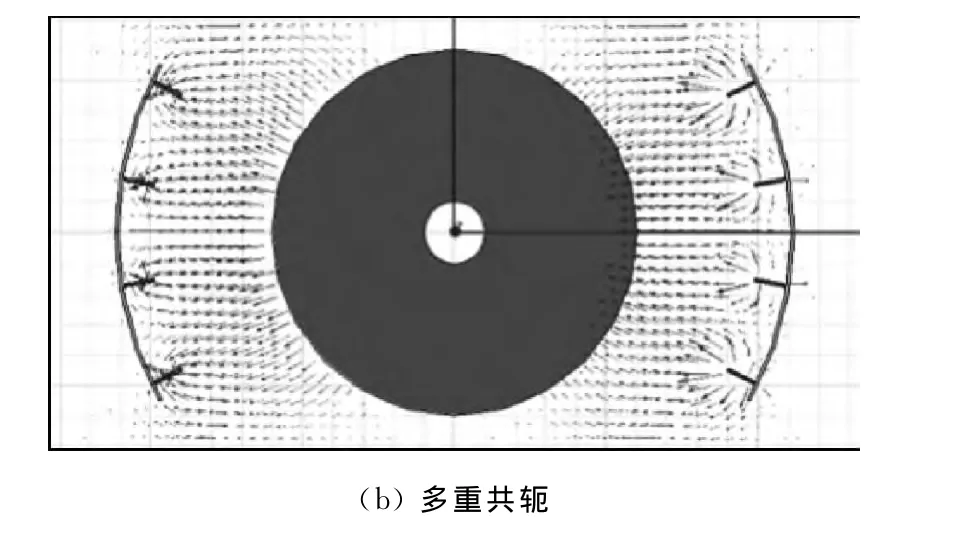

图2所示为八针头的静电纺丝系统在多重非共轭与共轭条件下的电场模拟.箭头方向表示电场方向,箭头大小表示场强大小.图2(a)所示为非共轭静电纺电场模拟图,两组针头均带正电,金属喇叭带负电,针头与喇叭间形成非共轭电场,电场线由针头指向喇叭.静电纺过程中,纤维从针头喷出后运动到喇叭,黏附在喇叭的内外侧壁上.由于纤维间带同种电荷,排斥力强,无法形成中空的纤维网,进而影响连续成纱.图2(b)所示为共轭静电纺电场模拟图,左边针头带负电,右边针头带正电,金属喇叭不带电.施加电压后正负针头间形成共轭电场,金属喇叭置于两组针头中间,影响了原有的电场线.金属喇叭的两侧带有与正负针头相反的电荷,与左右两组针头间形成感应电场.由各个针头喷出的纳米纤维优先被吸附在金属喇叭上,带相反电荷的纤维由于相互之间静电吸引会形成中空的纤维网.图3所示为八针头静电纺纳米纤维成纱示意图.试验过程中,将一根绝缘棒预先放在喇叭口中心,通过棒的牵引在喇叭边缘形成中空倒锥形纤维网,再在纤维网锥的顶端形成取向的纤维束.旋转的喇叭给纤维束加上捻度,进一步抽出纤维束并牵引到卷绕装置上,从而实现连续纺纱.带相同电荷的相邻针头间的距离不能小于5.5cm,否则相邻针头喷出的射流间会产生排斥作用,影响纳米纤维集束.

图2 多重非共轭与共轭条件下的电场模拟Fig.2 Electric field simulation under multiple non-conjugate and multiple conjugate

图3 多重共轭静电纺纳米纤维成纱示意图Fig.3 The schematic diagram for multiple conjugate electrospinning of nanofiber yarns

2.2 外加电压对静电纺纳米纤维和成纱直径的影响

当外加电压小于18kV时,纤维量少,纤维难以集聚成束,同时过小的电场力不能充分牵伸射流,会有液滴滴下.当电压大于24kV时,由于同极针头喷出的纤维之间的排斥作用或周围环境中导电粒子的影响,纤维易飘散在空中[5],难以在喇叭集聚,不易成网集束,毛羽多,断头率高.

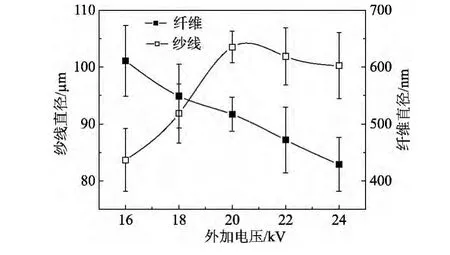

图4所示为不同电压下纳米纤维和成纱直径的分布.由图4可知,随着外加电压的增加,纤维直径下降;而纳米纤维纱的直径随着电压的增加先上升,在外加电压为20kV时达到最大值,在电压超过20 kV后,纱线的直径随着电压的增加而降低.因为电压的增加使纤维的产量增加,但是当电压超过20 kV后,由于纤维之间较大的静电斥力以及周围环境的影响使集聚在喇叭上的纤维量降低,从而纱线的直径减小.研究表明:当电压为16~24kV时,静电纺纳米成纱稳定,有利于形成连续的纳米纤维纱.

图4 不同电压下静电纺纳米纤维和成纱直径的分布曲线Fig.4 The diameter distribution curves of nanofiber and yarns under different voltages

2.3 纺丝液流量对静电纺纳米纤维和成纱直径的影响

文献[13]表明,在同等条件下正极针头的纤维产量要比负极高1.6倍,正极的场强比负极的更强,且从正极针头喷出的纤维更均匀且纤维平均直径较小.因此,正极针头较高的纺丝液流量更有利于稳定的纺纱过程,且纳米纤维纱更均匀平滑.

图5所示为在针头纺丝液总流量相同的情况下正负针头纺丝液流量比(F+∶F-)对静电纺纳米纤维和成纱直径的影响.由图5可知,随着正负针头纺丝液流量比的增加,纳米纤维纱的直径先增大,当正负针头纺丝液流量比为5∶3时,纳米纤维纱的直径达到最大;正负纺丝液流量比继续增加,纱线的直径略有减小.由于正负纺丝液流量比较小时,负极针头的溶液会过量滴下,纤维量较少,形成的纱较细.正负针头纺丝液流量比增加,正极针头的纺丝液流量大,纤维产量高,纱的直径变大.正负针头纺丝液流量比继续增大到3∶1时,正极针头纺丝液会过量滴下,负极针头的纺丝液流量小,喷出的纤维量减少,而总体纤维量的减少造成纳米纤维纱变细.

图5 不同纺丝液正负流量比下静电纺纳米纤维和成纱直径的分布曲线Fig.5 The diameter distribution curves of nanofiber and yarns under different flow rate ratio of spinning solution of positive and negative needle

图6所示为在正负纺丝液流量比为5∶3时纺丝液总流量对纳米纤维和成纱直径的影响.由图6可知,纳米纤维的直径随着纺丝液总流量的增加而匀速增加;纳米纤维纱的直径随着纺丝液总流量的增加先迅速增加,在纺丝液总流量为6.4mL/h时纳米纤维纱的平均直径达到最大值.当纺丝液总流量较小时,针头喷出的纤维较细,纤维量较少,随着纺丝液总流量的增加,纤维量变多,纳米纤维纱直径增大.当纺丝液总流量增加到6.4mL/h时,再继续增加纺丝液总流量,多余的溶液易从针头滴下,不会形成更多的纤维,故纱的直径保持稳定.

图6 不同纺丝液总流量下的静电纺丝纳米纤维和成纱直径的分布曲线Fig.6 The diameter distribution curves of nanofiber and yarns under different overall flow rate of spinning solution

2.4 纳米纤维纱的加捻及其对拉伸性能的影响

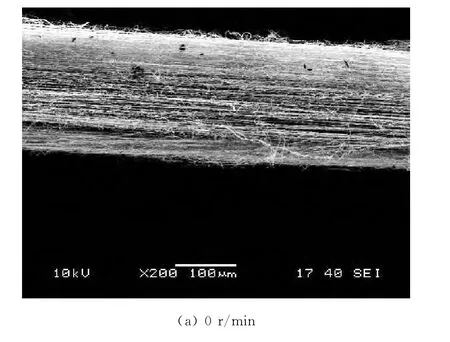

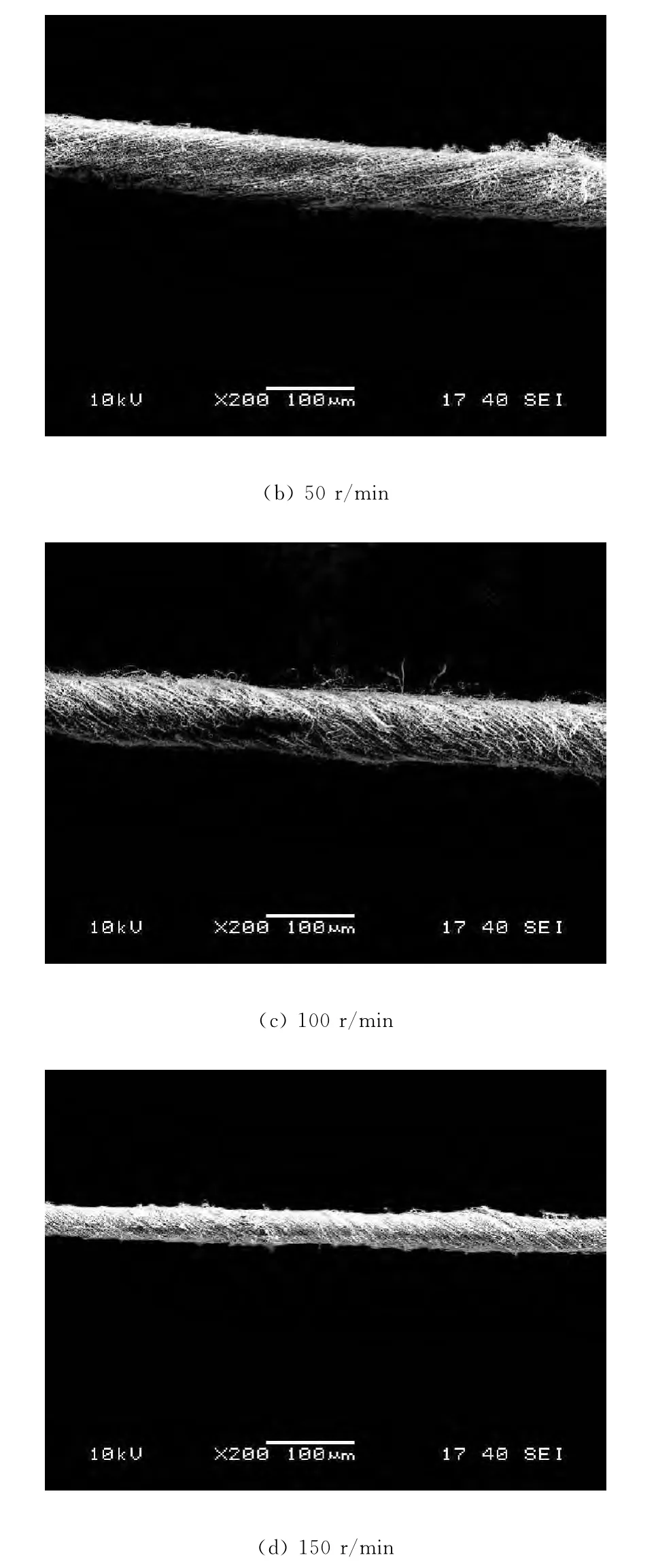

喇叭的作用是集束加捻纤维,使其形成中空的锥形纤维网,并对形成的纤维束加捻.从电镜图片上可测量纳米纤维纱的捻回角(纤维与纱的轴线的夹角).在卷绕速度为2m/min时,不同喇叭转速条件下纳米纤维纱的形貌如图7所示.图8所示为无捻和捻回角为40.7°得到的纳米纤维纱的高倍SEM图.从图7和8可以看出,纤维的定向平行排列程度良好且有均匀的捻回分布,但纳米纤维纱表面有少量毛羽.表1所示为卷绕速度为2m/min时,喇叭转速对成纱的捻回角的影响.由表1可以看出,金属喇叭静止时可得到平行的纳米纤维束,随着喇叭转速的增加,纳米纤维纱的捻回角增大.当喇叭转速增大到一定程度,纱中纤维排列紧密,再增加喇叭转速,纳米纤维纱捻回角不增加,即其捻回角稳定.

图7 不同喇叭转速下纳米纤维纱的SEM图Fig.7 SEM photos of nanofiber yarn under different funnel rotary speed

图8 纳米纤维纱的高倍SEM图Fig.8 High-multiple SEM photos of nanofiber yarn

表1 不同喇叭转速下的纳米纤维纱的捻回角Table 1 Twist angle of nanofiber yarn under different funnel rotary speed

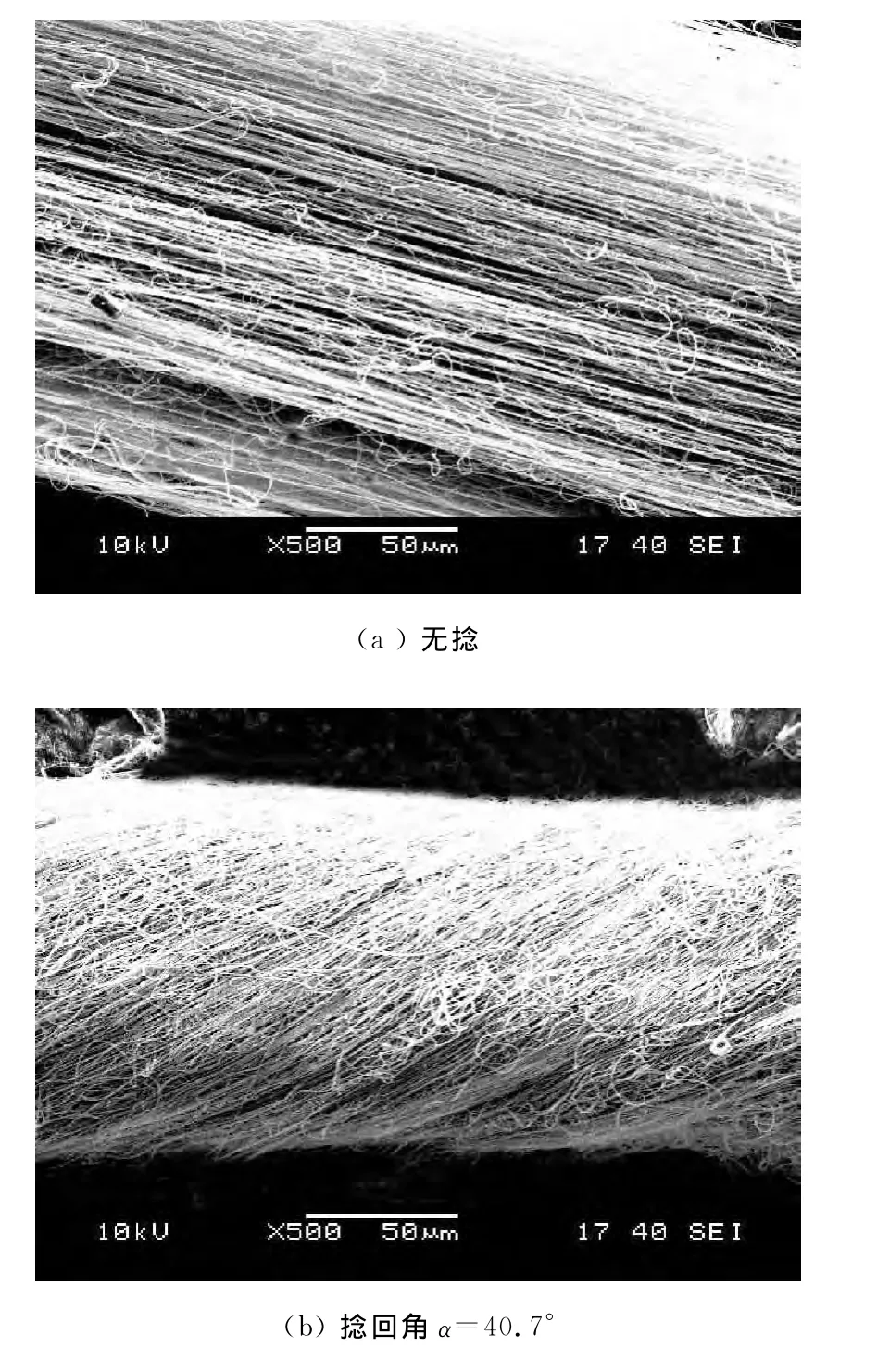

图9所示为纳米纤维纱的加捻对其拉伸性能的影响.由图9可知,纱线断裂强度和断裂伸长率随着纳米纤维纱捻回角的增加而增大.当纳米纤维纱无捻时,由于纤维之间没有抱合力易滑脱,成纱的断裂强度和断裂伸长率均较小,仅为2.12MPa和26.34%.当捻回角从0°增加至40.7°时,纳米纤维纱的断裂强度和断裂伸长率迅速增加,达到50.71 MPa和43.56%.由于纳米纤维纱的强力由单纤维强力和纤维之间的抱合力共同作用,随着捻回角的增大,抱合力增加,当捻回角增大为40.7°时,纤维之间已经排列紧密,再增大捻回角基本不影响纤维间抱合力,因此断裂强度不再增大.

图9 不同捻回角下的纳米纤维纱的拉伸曲线Fig.9 Tensile curves for the nanofiber yarns with different twist angles

3 结 语

本文制备了由供液装置、喷丝装置、金属喇叭和卷绕装置4部分组成的多重共轭静电纺纳米纤维成纱装置,并成功地运用于聚丙烯腈纳米纤维的连续纺纱,获得具有良好的纤维取向和均匀的捻回结构的连续纳米纤维长纱.确定了聚丙烯腈纳米纤维多重共轭静电纺纱的最佳成纱工艺参数:纺纱外加电压为20kV,正负针头纺丝液流量比为5∶3,纺丝液总流量为6.4mL/h.在最佳工艺参数条件下,随着喇叭转速的增加,纳米纤维纱的捻回角增大,纳米纤维纱的断裂强度和断裂伸长率也相应增大.在捻回角为40.7°时,纳米纤维纱的断裂强度和断裂伸长率分别为50.71MPa和43.56%.采用本文的方法还可通过继续增加针头对的数目,提高纳米纤维纱的产量,且本文方法还可应用于制备多种组分的复合纳米纤维长纱.

参 考 文 献

[1]BHARDWAJ N,KUNDU S C.Electrospinning:A fascinating fiber fabrication technique[J].Biotechnology Advances,2010,28(3):325-347.

[2]RENEKER D H,YARIN A L.Electrospinning jets and polymer nanofibers[J].Polymer,2008,49(10):2387-2425.

[3]AFIFI A M,NAKANO S,YAMANE H,et al.Electrospinning of continuous aligning yarns with a ‘funnel'target [J].Macromolecular Materials and Engineering,2010,295(7):660-665.

[4]BAZBOUZ M B,STYLIOS G K.Novel mechanism for spinning continuous twisted composite nanofiber yarns [J].European Polymer Journal,2008,44(1):1-12.

[5]SMIT E,BÛTTNER U,SANDERSON R D.Continuous yarns from electrospun fibers [J].Polymer,2005,46(8):2419-2423.

[6]TEO W E,GOPAL R,RAMASESHAN R,et al.A dynamic liquid support system for continuous electrospun yarn fabrication[J].Polymer,2007,48(12):3400-3405.

[7]LATIFI M, YOUSEFZADEH M, TEO W E,et al.Continuous twisted yarn from well-aligned nanofibers by a water vortex[J].Society of Plastics Engineers,2011,51(5):323-329.

[8]刘洋,徐安长,陈倩,等.静电纺丝工艺对PA6/MWNTs纳米纤维纱结构与性能的影响[J].纺织学报,2010,31(3):1-6.

[9]TEO W E,RAMAKRISHNA S.Electrospun fibre bundle made of aligned nanofibres over two fixed points [J].Nanotechnology,2005,16(9):1878-1884.

[10]YAN H,LIU L Q,ZHANG Z.Continually fabricating staple yarns with aligned electrospun polyacrylonitrile nanofibers[J].Materials Letters,2011,65(15/16):2419-2421.

[11]LIU C K,SUN R J,LAI K,et al.Preparation of short submicron-fiber yarn by an annular collector through electrospinning [J].Materials Letters,2008,62(29):4467-4469.

[12]SUN F Q,YAO C,SONG T Y,et al.Fabrication of poly(vinylidenefluoride-co-hexafluoropropylene)nanofiber yarns by conjugate electrospinning[J].Journal of the Textile Institute,2011,102(7):633-638.

[13]ALI U, ZHOU Y Q, WANG X G,et al. Direct electrospinning of highly twisted,continuous nanofiber yarns[J].Journal of the Textile Institute,2011,103(1):80-88.

[14]DABIRIAN F,HOSSEINI SA.Novel method for nanofibre yarn production using two differently charged nozzles [J].Fibres and Textiles in Eastern Europe,2009,74(3):45-47.

[15]DABIRIAN F,RAVANDI S A H,SANATGAR R H,et al.Manufacturing of twisted continuous PAN nanofiber yarn by electrospinning process [J].Fibers and Polymers,2011,12(5):610-615.

Spinning Process of Multiple Conjugate Electrospinning Nanofiber Yarn

QIKun,HEJian-xin,ZHOUYu-man,CUIShi-zhong

(College of Textiles,Zhongyuan University of Technology,Zhengzhou Henan 450007,China)

Continuous nanofiber yarns are fabricated by the device of multiple conjugate electrospinning nanofiber and the spinning process is studied.The influence of voltage and flow rate of spinning solution to the diameter and tensile properties of nanofiber and yarn is discussed.The research results reveal that the diameter of nanofiber reduces as well as the diameter of yarn increases firstly and then decreases with the increase of applied voltage and flow rate ratio of spinning solution of positive and negative needle.With the increase of overall flow rate of spinning solution,the diameter of nanofiber yarn increases dramatically and then remains stable.Nanofiber can be stably agglomerated and continuously bundled then twisted into nanofiber yarns,in conditions of applied voltage is 20 kV and flow rate ratio is 5∶3 as well as overall flow rate of spinning solution is 6.4 mL/h.With an increase in the funnel rotate speed when the take-up speed is constant,the twist angle of nanofiber yarn gradually enlarged.The yarn breaking tensile strength and elongation show increased trend with the increase of the twist angle.When the twist angle is 40.7°,the yarn tensile strength and elongation at break are 42.0MPa and 43.56%,respectively.

electrospinning;multiple conjugate;nanofiber yarn;tensile properties

TS 102.33

A

1671-0444(2013)06-0710-06

2012-10-08

国家自然科学基金资助项目(51203196);河南省人民政府人才培养联合基金资助项目(U1204510)

齐 琨(1988—),女,河南郑州人,硕士,研究方向为纺织材料与纺织品设计.E-mail:qikuntwins@163.com

何建新(联系人),男,副教授,E-mail:hejianxin771117@163.com