超滤膜技术在自来水处理中的应用范例

李文敏

(广州市自来水公司江村水厂,广东广州 510440)

以超滤为核心的组合工艺被称为第三代城市饮用水净化工艺[1]。近年来,随着膜生产成本不断下降,且膜工艺占地面积小,出水水质稳定,越来越多被应用在自来水处理上。

南方某水厂建于1992年,设计供水能力为30万t/d。由于地区经济发展迅速,需水量增长快,使得该水厂近年均处于超负荷运行状态。为使现有净水构筑物适应现行设计规范参数要求,减轻运行负荷,考虑占地条件等情况,该水厂拟增加设计供水能力5万m3/d的超滤膜处理系统。

1 超滤膜的基本概况

1.1 超滤膜工作原理简介

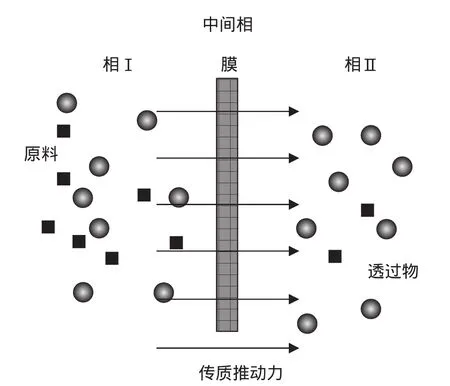

膜分离法是一种物理处理方法。膜分离过程是以选择性透过膜为分离介质,在膜的一侧加以某种推动力时,原料侧组分选择性地透过膜,从而达到分离或提纯的目的。按照膜上孔眼大小分类,可分为膜孔径为0.1~2.0 μm的微滤(MF)、膜孔径为0.01~0.1 μm 的超滤(UF)、膜孔径小于 0.02 μm 的纳滤(NF)和膜孔径小于10 A的反渗透(RO)。超滤膜介于微滤与纳滤之间,可以过滤胶体和细菌及去除病毒和大分子有机物,保留了对人体有益的矿物质,因此目前自来水厂膜处理大多采用超滤膜工艺(见图1)。

超滤膜对溶质的分离过程主要有:在膜的表面及孔内的吸附(一次吸附)、在膜孔中停留而被除去(阻塞)、在膜面的机械截留(筛分)[2]。它的分离机理主要是靠物理的筛分作用。

1.2 超滤膜技术应用在自来水处理的特点

超滤膜可以有效地去除水中的颗粒物质,特别是致病微生物,在自来水处理应用中具有以下突出的优势:

(1)超滤膜的出水水质好,水质稳定,出水浊度几乎与原水水质无关,出水浊度通常低于0.1 NTU;

(2)出水微生物安全性高,采用超滤可完全截留水体中的细菌、红虫、贾第虫和隐孢子虫等致病菌;

(3)消毒副产物生成量极低,超滤产水的化学安全性好;

图1 膜分离原理示意图Fig.1 Membrane Separation Principle

(4)超滤前可不投加混凝剂,或者仅需投加少量的混凝剂,因此超滤产水无残余金属离子如铁、锰等超标问题;

(5)超滤工艺只用压力做推动力,因此分离装置简单,操作容易,易于自控和维修;

(6)超滤水厂供水规模灵活,仅需要增减超滤膜组件即可,适用于任何规模供水量的净化处理,并且改扩建容易;

(7)膜装置的标准化、模块化与相对集约化,使传统水厂的施工周期缩短,占地面积大为减少。

但超滤膜也有其一定的局限性,比如对氨氮等溶解性指标的去除能力不足;对工作环境的要求高,必须放在有遮挡的地方,避免冰冻和直接阳光照射等[3]。

2 超滤膜技术的应用实例

2.1 工艺流程

该水厂的原水水质常年处于《地表水环境质量标准》(GB 3838—2002)的II类标准,丰水期大部分指标达到I类。水处理工艺为混凝-沉淀-过滤-消毒的常规处理工艺,为减轻普通快滤池的运行负荷,在原待滤水管上分支一条DN800的待滤水连通管到超滤膜处理车间,超滤膜系统出水直接进入清水池。

压力式超滤膜系统工艺流程见图2。

2.2 工艺设计参数

图2 工艺流程图Fig.2 Flow Chant of Process

表1 主要设计参数Tab.1 Main Design Parameter

表2 设备、仪表情况表Tab.2 Equipment and Instrument

2.2.1 主要设计参数如表1所示

2.2.2 主要设备、仪表基本情况见表2

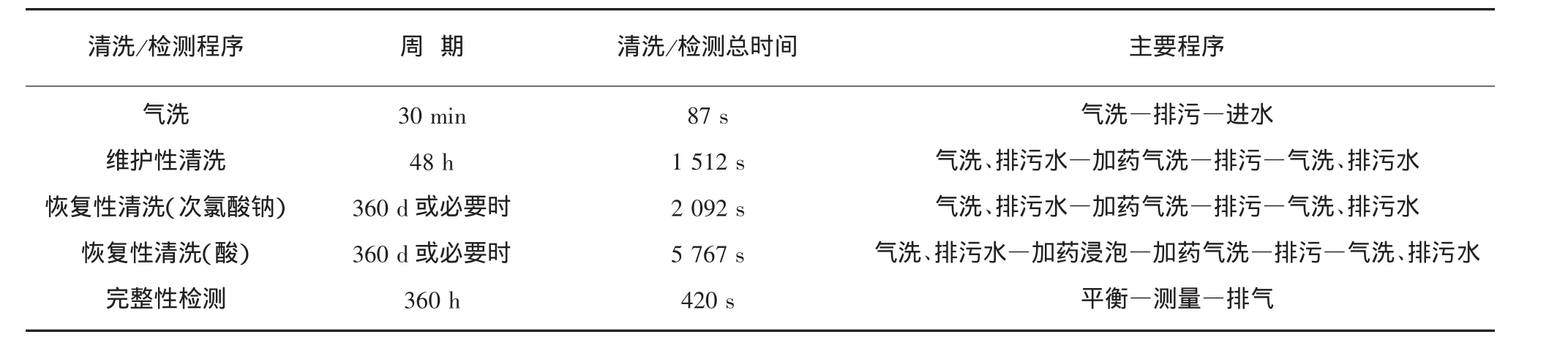

2.3 前期调试

超滤膜处理系统在进水初期,进行管道和阀门试压、管道浸泡消毒以及冲洗超滤膜柱保护液等工作,在出水取样检验106项合格后,超滤膜处理系统出水开始进入清水池。在超滤膜系统调试期间,根据超滤膜组每次气洗的冲洗效果及实测时间,对超滤膜组的气洗程序的气洗和排污时间进行调整,同时也根据维护性清洗对恢复膜通量衰减的效果,对维护性清洗周期进行调整(见表3)。

表3 清洗、检测程序情况表Tab.3 Cleaning and Detection Procedure

2.4 运行情况

2.4.1 主要设备运行情况

提升泵为超滤主机提供进水压力,目前,把保安过滤器后总管压力设为恒压,提升泵根据进水总管的压力变频运行。系统每72 h根据泵组运行时间长短来切换机组。

保安过滤器用于进一步拦截细小的杂质,保证压力式膜组件的安全。每套保安过滤器的过滤流量为850 m3/h,间隙为0.1 mm。保安过滤器的自动清洗程序可通过保安过滤器的进出水压差或运行周期控制。

超滤膜车间设有11组膜架,每组膜架设定产水量为 220 m3/h,通量为 72 L /m2·h,通过调节膜组进水阀门开度来达到设定的产水量,每日有效过滤时间约22.7 h,过滤周期为过滤30 min,清洗及进水87 s。系统设有浓水回流,但由于系统的进水浊度低,暂无必要进行浓水回流。

鼓风机主要为膜组提供气洗程序的气源。正常情况下,两台鼓风机均设为“远程”状态自动运行,当膜组进行气洗或维护性清洗、恢复性清洗程序需要吹扫风时自动启动。系统根据鼓风机运行时间长短来切换。

空压机主要为超滤膜系统中所有气动阀提供气源。膜处理系统启动的第一步乃启动空压机,以保证系统气动阀在运行中有工作气源。空压机启动后会根据出口管路中的压力自动运行。

2.4.2 产水量及出水水质

根据运行记录,超滤膜系统运行7个月以来,日均产水量约为4.5万m3/d。在超滤膜处理系统运行初期,为避免对超滤膜造成冲击,日产水量均偏低并逐步递增,在超滤膜处理系统运行稳定后,日产水量均在5万m3/d左右。

超滤膜系统的出水水质由在线水质仪表及化验室共同检测。超滤膜系统的进水为待滤水,水质情况较好,浊度在2~3 NTU的范围,因此超滤膜系统出水水质较为稳定,根据化验得出数据,浑浊度平均值低于0.1 NTU,pH平均值为7.33,菌落总数、总大肠菌群、耐热大肠菌群均未检出。

2.5 主要存在问题及解决方法

超滤膜系统经过调试阶段及试运行阶段对系统自动化控制程序的调整及优化,目前处于稳定运行状态。以下就超滤膜系统运行中存在的几个主要问题及其解决办法进行简述。

2.5.1 气洗程序及冲洗气量

为避免鼓风机频繁开关机,超滤膜系统的气洗程序为11个膜组自动排队气洗,但在原设计气洗程序中,11组膜组各自独立计时,由于阀门开关快慢等原因,系统运行下来存在2个或多个膜组同时气洗的情况,使得单个膜组的气洗流量不能保证,直接影响气洗效果。为解决冲洗气量不足的问题,对超滤膜系统的气洗及维护性清洗程序进行修改,除强制每个膜组都必须参与当前气洗周期,并且当其中一个膜组进行气洗时,下一膜组必须等待,而在气洗程序与维护性清洗程序同时进行时,后发生命令的程序必须等正在进行的程序完毕后再开始。超滤膜系统按修改后的气洗及维护性清洗程序进行运作,保证了各膜组的冲洗气量,达到较好的清洗效果。

2.5.2膜通量及透水率的恢复

超滤膜系统运行一段时间后,由于截留物在膜丝上的积累或者堵塞,使得膜通量下降,跨膜压差上升等情况,直接影响膜组的透水率。要恢复膜通量及透水率,除了一般的气洗和维护性清洗,还需要通过恢复性清洗程序。超滤膜系统运行半年后,由于部分膜组的通量及透水率下降,对超滤膜组进行了恢复性清洗。在恢复性清洗中,用500 mg/L的次氯酸钠进行气洗后,再用0.7%的盐酸溶液进行浸泡,清洗完成后,发现部分膜组的通量恢复效果一般或不持久。再尝试更换清洗药剂的种类,使用1%的柠檬酸与0.7%的盐酸混合对膜组进行浸泡,发现有机酸与无机酸混合浸泡对膜组通量恢复的效果明显,跨膜压差下降至43 kPa,清洗效果理想。

2.5.3 气动阀的开关速度

超滤膜系统的气洗周期为30 min,气动阀的开关比较频繁。在日常生产运行中留意到,在气洗时气动阀开启会产生强烈的响声,或气动阀会出现开启或关闭超时报警,导致该膜组停止运行的情况。超滤膜系统的气动阀上均安装有消音器,为解决气动阀出现的以上情况,必须定期对消音器上的旋钮进行调整。通过对消音器上的旋钮进行调整,能控制阀门开关的快慢,有效减少阀门开启时由于局部压力突然增强而造成的响声。同时,由于膜组机架在运行时的震动致使消音器上的旋钮被震松或紧,导致气动阀出现开关超时报警,这需要在日常生产运行中,通过运行人员定期对消音器上的旋钮进行调整,确保气动阀门的开关速度在正常范围内。

3 结语

膜处理技术是21世纪水处理的关键技术。尤其超滤膜处理出水水质稳定、安全性好、施工周期短、占地面积小等优点,使其在自来水处理领域里有广阔的前景。同时,膜组件使用寿命短、截留物结垢、膜通量及透水率下降等问题,仍需要继续深入研究和观察。

[1]李圭白,杨艳玲.第三代城市饮用水净化工艺—超滤为核心技术的组合工艺[J].给水排水,2007,33(4):1-1

[2]邵刚.膜法水处理技术及工程实例[M].北京:化学工业出版社,2003.

[3]张原.超滤膜污染的机理和控制[J].净水技术,2001,20(4):11-13.