污水处理技术在自来水厂的应用

简颖臻

(广州市自来水公司,广东广州 510300)

目前社会的发展趋势,越来越重视环保及节能工作,因此自来水厂的生产排放水回收工作得到了前所未用的重视,新建水厂必须拥有污水处理系统,老水厂也要新增简易的污水处理装置,以下介绍一个较先进水厂的污水回用技术[1-3]。

1 水厂污水处理系统简介

某水厂的污水处理水主要来源于净水系统的洗池水、排泥水和生物预处理的洗池水。生产排放水进入污水处理系统后主要经过调节池、沉泥池、斜板浓缩池、污泥平衡池等构筑物的沉淀浓缩作用,污泥液进入脱水机进行脱水加药,并形成污泥外运。而沉泥池出水流至上清液回收池作进一步沉淀,最后上清液回收池出水经回收泵重新输送至水厂的原水管道中实现循环利用。

1.1 调节池

1.1.1 调节池设计功能

调节池设计收集沉淀池排泥水、滤池反冲洗水,以及生物预处理洗池水。设置4台WQ800-12-45潜污泵(每台功率为45kW),三用一备,将泥水抽升到污水处理系统的沉泥池。设置1台固液分离机,功率为1.5 kW,分离进水中的缠绕固体垃圾。设置5台QJB5.5/8-640/3-232/S潜水搅拌机(每台功率为5.5 kW),潜水搅拌机用来防止污泥在本池沉积。

1.1.2 调节池工艺主要设计参数

池容:1 800 m3;池底标高:0.00 m;坑底标高:-0.90 m;设计最高水位:2.80 m;

1.1.3 调节池潜污泵操作要点

根据调节池水位自动启动潜污泵。潜污泵启动程序:开启泵组出水电动蝶阀(开尽)―启动潜污泵。潜污泵关闭程序:关闭潜污泵―关闭出水电动蝶阀。

1.2 沉泥池

1.2.1 沉泥池设计功能

某水厂沉泥池共有3组(分别称为1#沉泥池、2#沉泥池、3#沉泥池),主要作用是接纳调节池送过来的污水,污水在池中停留进行沉淀。每个沉泥池配备1台泵吸式吸泥机(排泥车),按设置的时间轮流启动将池底的污泥抽至集泥槽后,排至浓缩池。上清液则通过上部集水渠收集后自流进入4#上清液回收池。

1.2.2 沉泥池工艺设计参数

单池尺寸:48 m×10 m×4 m;

有效水深:4.0 m;

有效池容:1 920 m3。

1.3 上清液回收池及回收泵组

1.3.1 上清液回收池及回收泵组设计功能

收集沉泥池的上清液(原设计斜板浓缩池的上清液也回收至上清液回收池)。配备2台WQ400-10-22排污泵,将上清液回收液抽送至原水管与原水混合后进入生物预处理,配备1台PBXN-10泵吸式吸泥机(排泥车),将沉积在本池的污泥抽至集泥槽后,排至浓缩池。

1.3.2 上清液回收池工艺设计参数

单池尺寸:48 m×10 m×2.5 m;

有效池容:1 200 m3;

上清液回收池最高水位:2.5 m;

上清液回收池最低水位:0 m。

1.4 斜板浓缩池

1.4.1 斜板浓缩池设计功能

斜板浓缩池有2组。沉泥池排泥车所排的污泥通过池中间的进泥筒进入浓缩池,通过斜板进行污泥水浓缩,原设计中上清液由池上部的集水槽收集,通过集水池总渠排入上清液回收池。泥则沉淀至池底,在每个斜板浓缩池一侧的两角,安装有2台潜污泵,当达到设定时间时,斜板浓缩池外的管道离心泵启动,将浓缩污泥抽升至平衡池。每池安装有2台管道离心泵(功率为5.5 kW)共4台,同时每池装有1台WNG-11悬挂式中心传动刮泥机,共2台。

1.4.2 污泥切割机

3台,每台功率为5.5 kW,2运1备。

1.5 平衡池

平衡池2组,每池内装有2台QJB5.5/8潜水搅拌机(功率为4 kW),共4台。收集储存浓缩池输送来的浓缩污泥,以保证脱水机进泥量和浓度的平衡,并由脱水机房内的管道离心泵送至污泥脱水机脱水。

1.6 脱水加药系统

4台离心脱水设备及2套聚丙投加系统。每台离心脱水设备包括:

1台加药泵(功率为2.2 kW),1台离心泵(功率为5.5 kW),1台离心机(功率为37 kW),1台液压机(功率为22 kW),1个进料阀(功率为0.2 kW);

每套聚丙投加系统设备包括:

1台搅拌机(功率为2.2 kW),1台投药泵(功率为0.37 kW),1个放药阀(功率为0.2 kW)。

2 污水处理系统优化措施

为实现节能降耗的目的,水厂生产排放水有必要全面回收循环利用,而随新国标的实施水厂出厂水标准又进一步提升,要实现生产排放水全面回收的同时确保出厂水达标,必须对原有的污水处理系统和净水生产系统进行优化运行管理工作。

2.1 增大上清液回收池调节能力措施

对上清液回收池溢流堰进行加高0.8 m,改造后上清液回收池储水量由为1 200 m3提升至1 584 m3,改造后增加容积32%,达到了合理调节回收水量的目的。

2.2 提升上清液回收液水质的措施

(1)合理设置常规处理系统排泥车的排泥时间和滤池的反冲洗时间,使生产中产生的排放水处于一种均衡状态,便于回用水系统的处理。

(2)合理设置回用水系统中沉淀池和上清液回收池排泥车的排泥次数,以减少池底的积泥。

(3)合理调节上清液回收池排泥车的运行次数,建议每天运行2~3次,以减少池底的积泥。

(4)通过变频调节措施使排泥车在两条回收水管间的区域以最慢速度行驶,以保证池底少积泥。

(5)排泥车吸口增加刮泥板,以提高排泥车的排泥效率。

(6)按要求定期对排泥水处理系统构筑物进行放空清洗以减少积泥情况。

2.3 提升回用水量和确保出厂水水质措施

(1)以上清液回收池液位计作依据,采用两台回收泵协作运行的模式,以达到回收水量最大化的目的。

(2)加强对原水、回用水水质情况的检测工作,根据当时水质情况对工艺参数和回收泵的使用作调整,以确保出厂水水质达标。

(3)加强对污水处理系统的巡检,降低设备故障率。

(4)加强对原水、上清液回收水水质情况的检测工作,根据当时水质情况对工艺参数进行优化。

3 回收水水质及对出厂水水质的影响分析

3.1 回收水水质分析

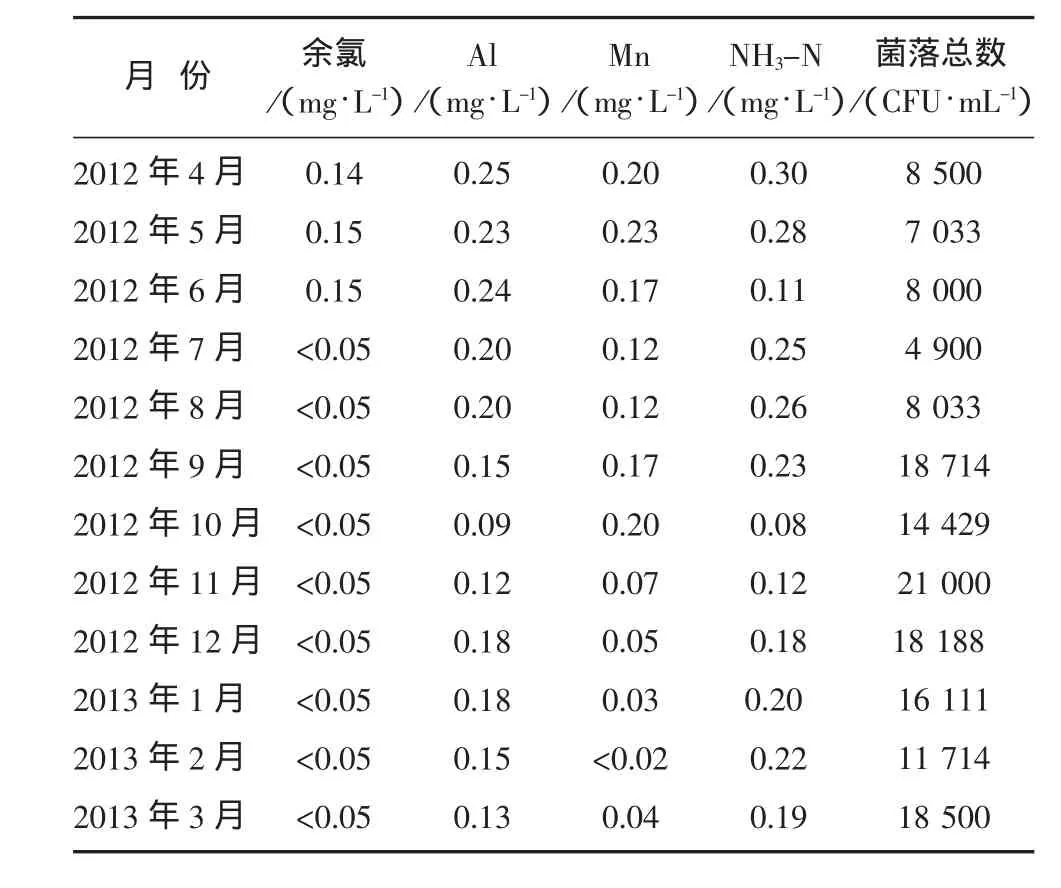

水厂主要针对余氯、Al、Mn、NH3-N、菌落总数共5项水质指标对回用水水质进行评价分析,其具体数值如下表:

表1 回收期间上清液主要水质数据Tab.1 Water Quality of Supernatant of the Recycle Period

由表1可见,回收期间余氯指标基本一直保持在检测下限以下,可认为对正常生产不造成影响。NH3-N指标也基本处于一种较低的水平,也可认为对正常生产不造成影响。

而常规生产中的各种滤池反冲水、沉淀池排泥水,极容易滋生细菌,菌落总数有必要作为回用水水质优劣的考察指标,结合我厂出厂水菌落总数指标分析,回用水菌类总数的变化暂不对出厂水菌落总数造成超标风险,属于可控范围之中。

水厂要密切监测回用水、出厂水的各项水质指标,并设立对应的监测预警机制,若出现异常情况立即按不同级别的预警机制执行相应的保障措施。

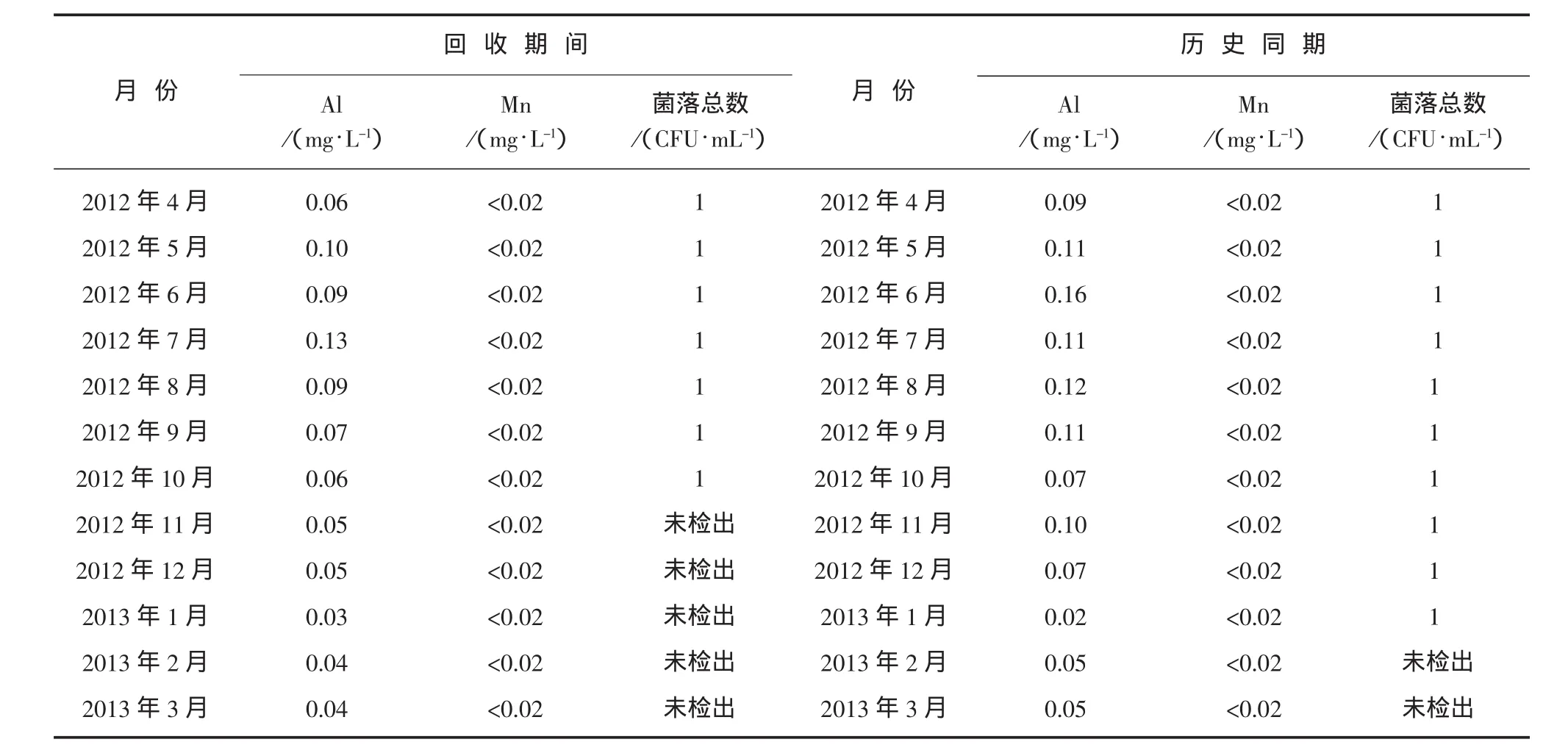

3.2 出厂水水质比较

由以上分析可知,回收水中的余氯、NH3-N指标对出厂水的影响不大,以下只针对Al、Mn和菌落总数三个指标对回收期间和历史同期的出厂水水质进行对比。

由于合理调整污水处理系统的运行模式,Al、Mn和菌落总数三个指标与历史同期差别不大,都在国标允许范围之中,其余出厂水指标也没有受回收水的影响,可确保所有指标均符合国标的要求。

表2 回收期间与历史同期出厂水主要水质指标Tab.2 Effluent Quality of Recycle Period and Historical Period

4 效益分析

水厂自2012年4月开始进行生产排放水回收工作后,并对污水处理系统进行了一系列的改造和调试工作,从一年的运行中取得了良好的效果,总体投入约5 000元。

水厂自2012年4月至2013年3月共回收水量361.455万m3,日均回收1.045万m3,约占同时段总取水量2.37%,回收效益可观。其经济效益主要涉及水资源费和取水电费节约两个方面。

4.1 水资源费节约部分

水资源费节约部分以上清液回收水量计算,水资源费0.12元/m3,节约费用为3 614 550×0.12=433 746元。按实际回收天数346 d计算,日均节约费用为1 254元。

4.2 估算取水电费节约部分

根据数据统计,估算回收期间合计节约电量为630 372 kW·h,电费以 0.82 元 /(kW·h)计算,节约电费为630 372×0.82=516 905元。按实际回收天数为346 d计算,日均节约电费为1 494元。

[1]许嘉烔,郑高民,许建华.关于自来水厂生产废水的回用[J].净水技术,2003,22(1):32-34.

[2]叶辉,乐林生,许建华,等.自来水厂排泥水处理技术[J].净水技术,2001,20(4):23-26.

[3]许嘉烔,郑晔明,郑国兴,等.自来水厂生产废水处理工艺流程的优化及运行控制要求[J].净水技术,2004,23(4):36-38.