太阳能电池的金属化技术

谢振民,陈 婧

(中国电子科技集团公司第二研究所,山西太原 030024)

在工业生产中,太阳能电池的效率固然重要,但成本是首先要考虑的因素。所以,在选择太阳能电池的工艺和材料时,应力求在保证效率的前提下最大限度地降低成本。产业化的太阳电池一般是在125mm或更大的直拉单晶硅或多晶硅基底上制作。

分析表明,每峰瓦商业化光伏组件的成本为2.8~3.0欧元。其中光伏组件成本的40%~50%来自硅锭生长(包括多晶硅原料的生长)、制锭和切片。其发展趋势是发展廉价优质的太阳能级多晶硅原料,增大衬底的尺寸,降低切片的锯缝痕损失和减小衬底厚度到200μm以下。电池制造和组件封装各占组件最终成本的25%~30%。

商业化晶体硅太阳电池的效率一般在14%~17%。因为电池的效率对每个生产阶段的成本都有影响,所以应该把相当大的精力放在改善效率上。在不远的将来,希望能将单晶硅太阳能电池的效率提高到18%~20%,将多晶硅太阳能电池的效率提高到16%~18%。从实验取得的成果分析,有望达到上述效率目标的太阳能电池中重要特征之一就是对太阳能电池片的金属化进行产业化。

1 丝网印刷太阳电池

多数商业化制造的晶体硅太阳电池采用丝网印刷方法,其他的太阳电池工业化生产技术占不到太阳电池的10%。

1.1 结构

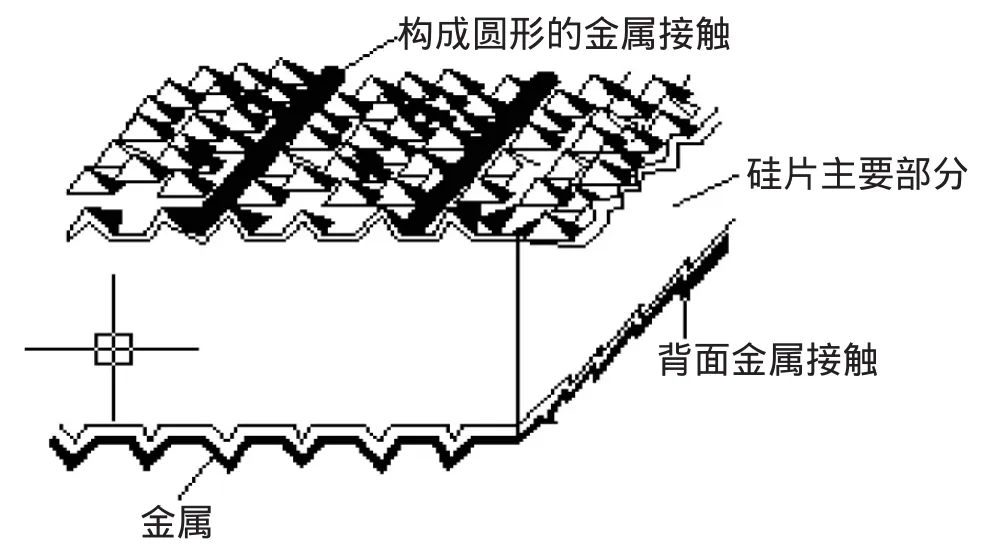

图1 丝网印刷晶体硅太阳电池(未按比例)

图1显示了典型的晶体硅丝印电池的结构。通常的电池工艺步骤包括:腐蚀除去起始晶片的切割损伤;上表面的化学织构化(若起始材料是〈100〉晶片);上表面扩散到约40Ω/片;通常将电池叠成一摞而在等离子体中去边的边结隔离;腐蚀去除扩散氧化物;前面金属浆料通过适当图形的丝印;前表面金属化的烘干和烧结;后表面金属浆料的丝印;后金属接触的烘干和烧结;电池测试和分类。

丝网印刷方法的主要缺点是工艺中用的金属浆料的成本和较低的电池效率。后者基本是由于用丝印限制的可能线宽,浆料和硅之间较高的接触电阻是另一个局限。由于烧结时浆料厚度收缩的最后栅线外形(宽/高)比低是同烧结浆料的低电导率(纯银的1/3)混在一起的另一个问题。

通过对几个不用银的丝印浆料的可行性研究,研究过镍和铜而未成功。

为了减小线宽,可以用特别细丝网。然而,这样的丝网用于商业生产容易损坏,尽管其产生的效果往往很好。

浆料和硅之间的接触电阻可能是精密烧结环境温度和温度的敏感函数,玻璃料(用在浆料中作为粘合剂的分散的玻璃粒)沿着丝印浆料和硅的表面之间的界面形成一个氧化物沉积物。这促成了高的接触电阻,虽然常常在浆料里加磷以减小同N型材料的接触电阻。烧结后用HF腐蚀上表面以减小接触电阻,大概腐蚀掉这个面上某些界面的玻璃料。然而,也考虑到这降低了电池在潮湿环境中的可靠性。

背表面接触电阻通常问题不大。即使接触是由较轻掺杂的材料组成,也能得到大得多的接触面积。此外,加进银浆中的铝或利用铝浆母体可以通过合金增加表面区的掺杂水平。在适当的烧结条件下,通过利用这样的铝可以得到重要的“背面场”效果。

1.2 局限

丝网印刷方法的局限并非不可避免,它可以通过其他方式解决。为了减小线宽,可以用较细的丝网,但对规模生产而言耐用性不好。

对中国近现代史的基本问题进行研究主要是在2008年马克思主义理论一级学科所进行增设的二级学科,现阶段,很多高校已经开设相关的专业,并对该专业的研究生以及博士进行培养,以此为基础展开相关学术方面的研究。但就我国现阶段对中国近现代史基本问题的研究现状来讲,还存在相应的问题与不足之处,对于学科的实行还未进行准确的定位,属于探索过程,本文主要对中国近现代史基本问题研究的学科属性进行简单的分析与研究。

然而,能否利用丝印方法生产高效电池还不确定,好的实验丝印电池只得到了大约16.7%的效率。即使在生产中成功地解决了线宽和接触电阻的问题,仍然还有电导率和小的高宽比的挑战。

2 埋栅电池

2.1 结构

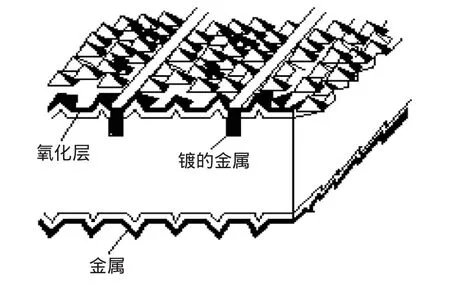

图2所示的埋栅电池被开发出来,以克服先前所述的丝印电池方法的效率限制。这种方法最显著的特征是在上表面利用槽形成电池的金属化。虽然最初研究了利用丝印的金属化步骤,成功的设计利用了化学镀金属栅线。

图2 埋栅太阳电池(未按比例)

某些电池工艺步骤类似于丝印步骤,去除切割损伤和织构化后,表面经扩散和生长氧化物覆盖整个表面,氧化物在电池工艺中起多重作用,是工艺相对简化的关键。注意不需要像丝印方法那样去除扩散氧化物。然后用激光划线机、机械切割锯,或用其他机械或化学方法在电池上表面开槽。

用化学腐蚀清洗槽后,对槽进行第二次扩散,比第一次要重要得多,这在接触面形成了选择性掺杂。然后,用蒸发、溅射、丝网印刷或等离子沉积在背表面沉积铝。

在烧结铝和腐蚀掉氧化物后,化学镀镍、铜和银层完成电池金属化。首先沉积薄的镍层,然后烧结和沉积厚实的铜层,然后在上表面用置换镀生成薄的银层。康斯坦斯大学用这种方法在大面积多晶硅衬底上获得了17.5%的效率。

2.2 性能分析

通过金属化之后的埋栅电池具有的特征:

(2)选择性发射极,使太阳电池片获得了最佳的光谱响应及最小的接触电阻;

(3)激光刻槽,使太阳电池片达到了最小的遮光率和高电导率的铜电极。

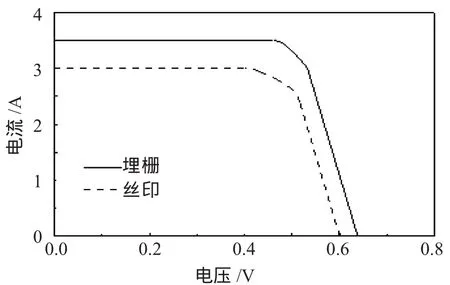

因此,埋栅电池取得了超过丝网印刷电池的重大性能优势,图3示出了利用同样的初始衬底进行比较后的结果。在这种情况下有近30%的性能优势,这种工艺单位面积比丝印电池单位面积的工艺成本低4%以下。

图3 同丝印电池相比的埋栅电池输出特征

性能的改善有多个原因:添充因子较高是由于金属化栅线较好的导电性和这些栅线与重掺杂槽区之间较低的接触电阻;电压较高是由于上表面扩散较高的方块电阻,结合这些面积上整个的氧化提供极好的表面钝化,以及槽区中的重掺杂提供的接触钝化。埋栅电池达到了接近700mV的开路电压,接近于实验室硅电池曾经获得的最高电压。

高电流输出原因是相对低的上表面遮挡,这种方法即使在大面积电池上也是可行的。激光刻槽的金属化线宽可达到15~20μm,机械开槽的线宽可达40μm。低的金属化损失也使得这种方法非常适合于商业电池不断增大的尺寸。对改善的输出电流的另一个贡献是由于非接触面上几乎理想的表面性质产生的改善的蓝光响应。

工艺步骤也表示它本身的工艺过程中能够产生很好的吸光效果。开槽过程中的损伤似乎是有益的。用于硅片的背面时,激光损伤可以产生有效的吸杂。类似地,可以预期上表面上激光刻的槽是有效的吸杂点。埋栅工序的优点之一是上表面的刻槽部分在刻槽后受到重扩散。磷会优先在损伤面积扩散和自动地钝化开槽引起的损伤。

此种工艺转化为生产时能够比丝网印刷效率高20%~30%。虽然采用的工艺步骤比最简单的丝印方法稍复杂,但是省去了昂贵的银浆,以至于单位面积的工艺成本没有多大差别,而每片的成本却降低了。

3 研究探索

太阳辐射能转换成电能的卡诺循环效率可达95%,而且目前太阳电池理论效率的上限仅为33%,这说明太阳电池的光电转换效率还有很大潜力。因此,美国、澳大利亚正在开展超高效(>50%)太阳电池的理论研究和科学实验。

此外,将钠米等新材料应用于新型光伏器件的研发,近年来引起科研人员的关注,开展了一些新的探索,认为是很有希望的研发方向。

4 结束语

随着新材料、新结构、新制备工艺及检测技术的进步,对太阳电池的金属化技术的转化要求也越来越高,只要大胆创新积极探索,在对太阳电池效率的道路上,定会取得可喜的成就。

:

[1]严陆光,崔容强.21世纪太阳能新技术[M].上海:上海交通大学出版社,2003.

[2]雷永泉.新能源材料[M].天津:天津大学出版社,2000.

[3]王长贵,崔容强.太阳能[M].北京:能源出版社,1985.

[4]赵富鑫,魏彦章.太阳电池及其应用[M].北京:国防工业出版社,1985.

[5]王长贵,王斯成.太阳能光伏发电实用技术[M].北京:化学工业出版社,2005.