直升机主起落架疲劳试验技术研究

刘 明,邓 文,李清蓉

(1.海军驻景德镇地区航空军事代表室,江西景德镇 333001;2.中航工业直升机设计研究所,江西景德镇 333001)

0 引言

起落架是直升机上的关键液压部件,在直升机着陆和滑行中要承受很大的载荷。直升机每次飞行都经历着从起飞到着陆的周期性交变载荷作用的过程,其性能的好坏直接影响到直升机强度以及飞行安全。

直升机起落架疲劳试验是模拟直升机着陆、地面滑行和起飞等状态下起落架的疲劳强度试验,是直升机起落装置的试验验证项目之一[1]。针对新一代直升机着陆装置疲劳定寿面临的寿命指标高,着陆使用要求高、载荷难于全面模拟等难题,某型号直升机起落架疲劳定寿采用疲劳试验方法。根据起落架结构和载荷特点设计了专用疲劳试验台,解决了试验中三向载荷协调加载干涉、缓冲支柱压缩量调整等技术难题,通过试验验证确定了起落架的疲劳危险区域,并为优化零件结构提供了依据。

1 起落架受力简介

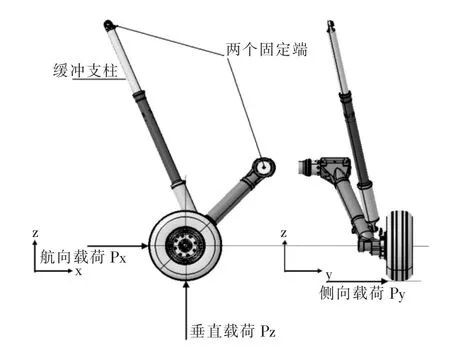

起落架所受的载荷大小根据测试、标定等处理方法获得实测结果数据,根据所获数据可以绘制出起落架机轮在滑行起飞段和着陆滑行段的载荷谱[2]。机轮所受的载荷谱可简化成空间X、Y、Z三个方向的力,即航向载荷Px,侧向载荷Py,垂直载荷Pz。垂直载荷与航向载荷的作用点在轮毂中心,侧向载荷作用点在机轮接地点,如图1所示。考虑到试验的可实施性,对缓冲支柱、轮胎压缩量进行了简化,起落架疲劳试验载荷谱分两种受力状态:第一种状态是着陆情况,此时缓冲支柱压缩量为L1,机轮压缩量为a;第二种状态是地面情况,此时缓冲支柱压缩量为L2,机轮压缩量为a,其中L1≠L2。每种状态对应着不同的使用工况,每个工况对应着不同的载荷和次数。

图1 主起落架加载示意图

2 试验关键过程分析

2.1 压缩量变化时的试验加载方案

为了模拟起落架在直升机上的安装状态,试验过程中需要固定试验件的两个固定端,两固定端与夹具的安装及公差配合关系按真实装机要求设计。缓冲支柱压缩量发生变化时,机轮的中心点也发生了相应的变化,如图2a。试验过程中,力的加载位置也要跟随机轮中心点位置的变化而变化,需通过调节载荷作动器的位置来实现加载中心的变化。

为了简化试验过程,选择保持机轮的加载点不动,即三个作动器的加载位置不需改变。当缓冲支柱压缩量发生变化后,相对应地移动试验件的两固定端到指定设计位置,即可实现缓冲支柱压缩量发生变化时加载中心在试验件上相对位置的改变,如图2b所示。试验加载方案如图3所示,当缓冲支柱压缩量变化时,通过移动试验件的两固定端,即可达到更换压缩量的目的。这种方法提高了安装精度,省去了移动三个载荷作动器,能够减少繁重的安装工作,缩短了整个试验周期。

2.2 三向载荷的协调加载

目前在起落架着陆性能计算中普遍按刚性假设来进行,因为轮胎在受力压缩后刚度急剧增大,接近刚性,因此受力后的轮胎模型可以按刚性假设来进行[3]。为了模拟机轮的受力情况,使用高强度钢设计了机轮假件,其目的是代替机轮在起落架中的受力情况,使试验过程中加载在起落架上的力与实际加载效果相同。

图2 加载中心变化对比

三个方向的载荷加载存在以下几个难点:

1)三向载荷同时加载在一个机轮假件上,所以必须满足多方向的加载变形要求。

2)模拟机轮的安装方式,后机轮假件在轮轴上可以自由转动,受力不平衡易产生失稳以及偏转。

3)缓冲支柱的油腔中注入的是液体,在加载过程中由于油腔的压缩变形使得加载点会发生一定的波动。

由于以上几个因素的影响,在试验过程中加载中心容易发生波动,机轮假件容易失稳、偏转,导致三向载荷相互影响,夹具容易产生干涉,甚至碰撞,增加了三向加载的困难。

通过对载荷谱进行分析比较,可以发现所有工况的载荷谱都有一个共同特点:每一个工况中,Pz的载荷在三向载荷中最大,方向始终为正,加载Pz之后,才开始加载Px,Py方向的载荷,所以可以使用Pz方向的载荷来限制Px,Py方向加载变形以及机轮假件的转动。首先选择Pz方向作动器的安装方式,如图4所示,在方案a中,加载Pz时,机轮假件受压,属于静不定结构,当Px,Py方向加载之后,Pz的方向与轮轴轴心易发生偏心,机轮假件易发生偏转。在方案b中,加载Pz时,机轮假件Z向承受较大的拉力,结构刚性加强,Px,Py方向加载不会影响Pz的施加。所以优先选择了第二种方案,该方案中机构不但不会干涉、失稳、偏转,还减小了试验台的尺寸。

在三向加载时,考虑到加载中心会发生一定的波动,三向作动器的自由度不能全部约束,采用在作动器的两端安装关节轴承设计,使得作动器有协调一定变形的能力。

图4 载荷施加方案

试验整体加载如图5所示,试验台的原理是固定试验件两端,在起落架所要求的三个方向安装载荷作动器,作动器所施加的力通过机轮假件传递给起落架,同时试验台还具备调整压缩量、协调三向加载的能力。

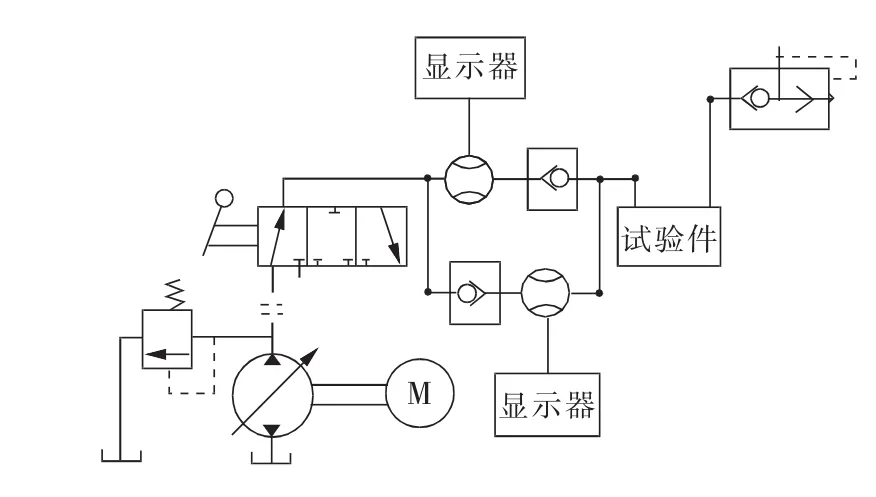

2.3 缓冲支柱压缩量调整装置设计

不同工况对应不同缓冲支柱压缩量,需要对缓冲器注入不同的油量来实现,在注油时容易混入气体,气体压缩性大,一方面造成缓冲支柱受压时活塞杆位置变化大,更严重的是由于该型机起落架为摇臂式结构,缓冲支柱活塞杆位置变化会导致加载点产生很大的位移量,使得加载大小和方向控制不准确,无法满足试验精度要求。为解决此难题,探索出一套有效的注油方法。设计一套液压装置用于缓冲支柱定量注油、放油,该装置主要包括双向变量泵、二位三通换向阀、快速排气阀、流量计、单向阀等元件。根据缓冲支柱行程变化要求使用双向变量泵对其定量注油或放油。试验加载时,混杂气体通过缓冲支柱上部油嘴由快速排气阀排出,实现了着陆装置油腔无多余混杂气体,保证了加载精度要求。其工作原理如图6所示。

图5 主起落架试验加载示意图

图6 变行程液压装置工作原理图

3 试验验证及分析

3.1 试验加载过程验证

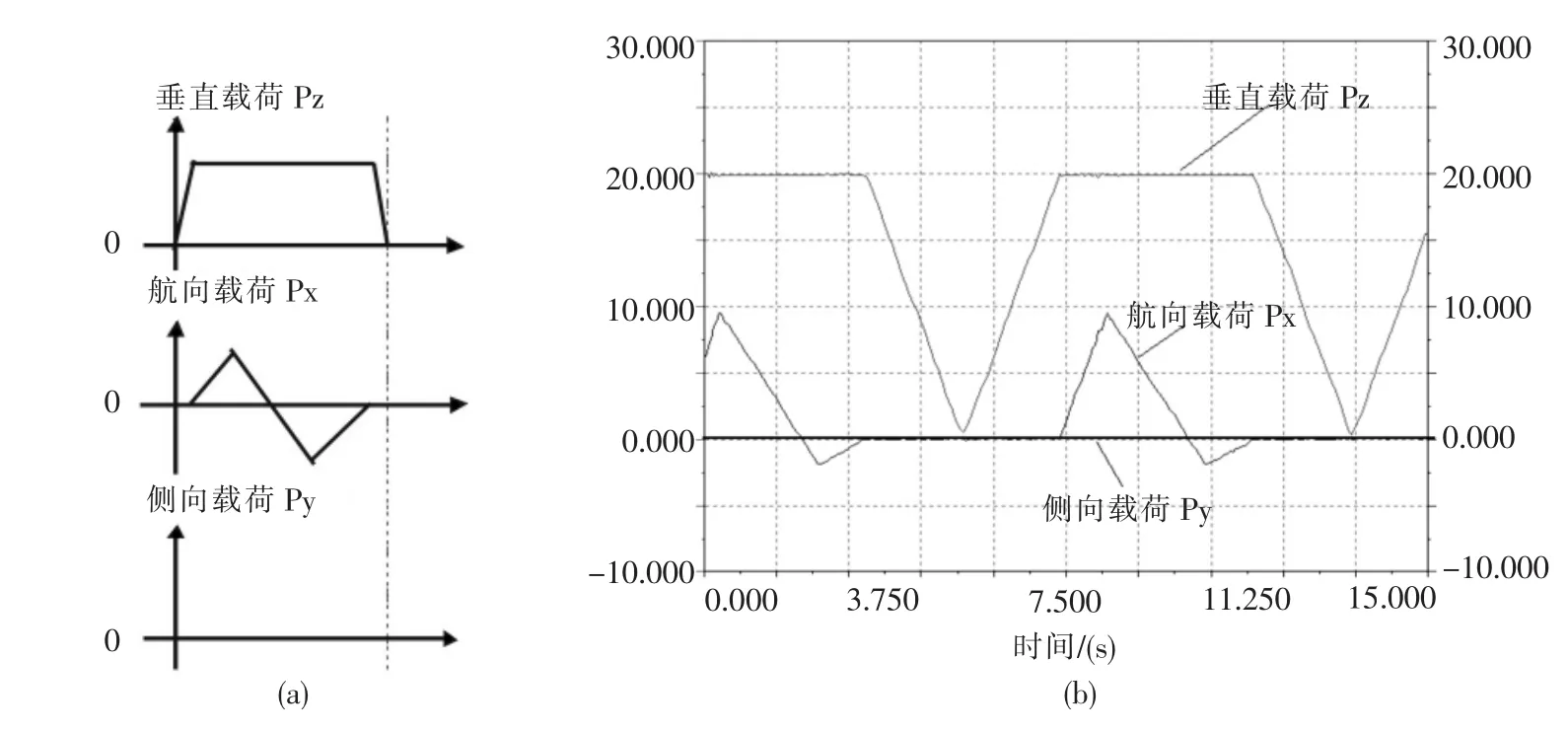

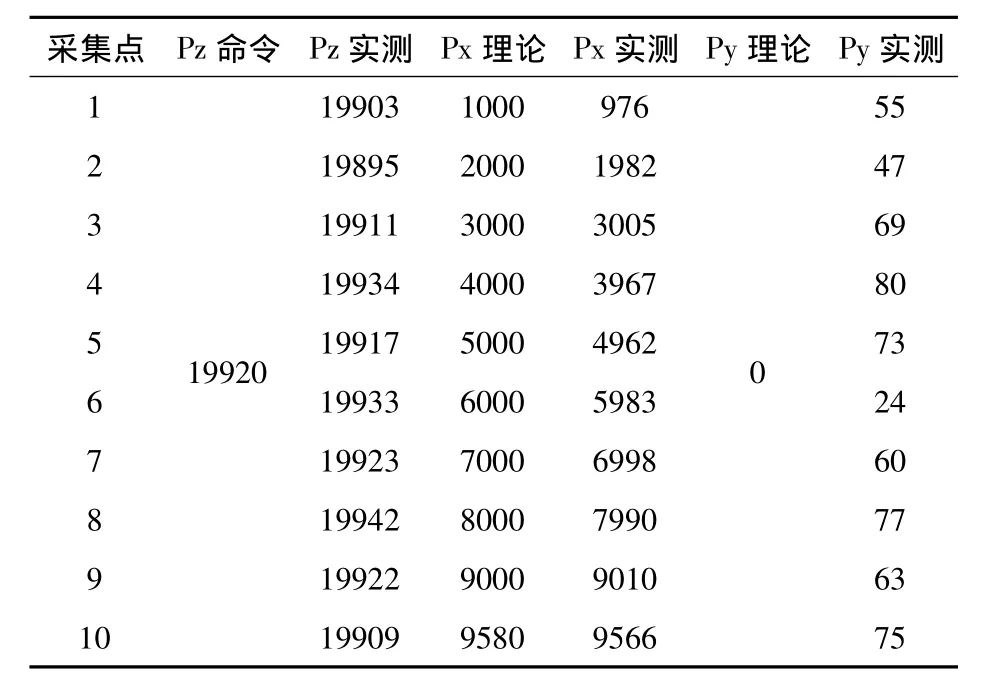

试验过程中通过控制系统设置了较小的载荷误差极限,控制系统显示三向加载的波形良好,与要求相符合。如图7所示,图7a为某一工况要求的加载的波形,图7b为系统采集的实际波形。数据如表1所示,三向载荷命令与反馈数据对比显示试验加载稳定,载荷波动量小,加载精度高。

图7 载荷波形

表1 某一工况的实测数据采集 单位:N

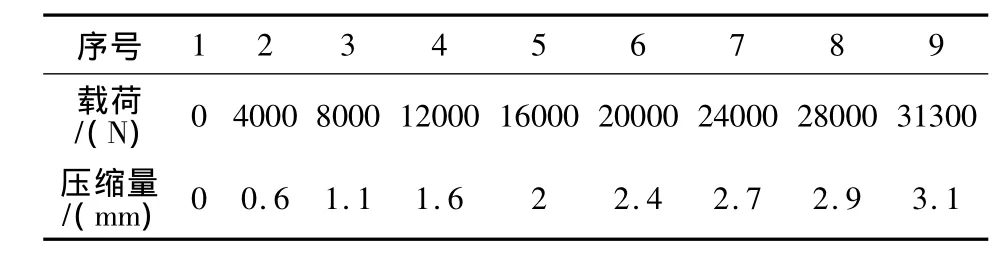

通过对缓冲支柱施加一个静载来验证缓冲支柱压缩量调整装置是否符合设计要求,缓冲支柱的压缩量随着载荷大小的变化而变化,其实测数据如表2所示,绘制出的静压曲线如图8。

表2 缓冲支柱静载与压缩量数据

从中可以得出三向载荷加载的实测值在理论值附近波动,其载荷最大误差控制在3%以内。缓冲支柱的压缩量控制在±3.1mm以内,远小于试验要求的±8mm。试验过程中状态稳定,三向载荷未发生干涉、失稳等状态,缓冲支柱的压缩量也达到了设计要求,整个试验过程的误差在可控范围内,试验真实准确。

3.2 试验件提前破坏分析

在试验过程中,起落架轮轴经过一定周期的载荷循环之后,试验件上的机轮轴从根部发生开裂,试验停止,起落架没有达到设计寿命。机轮轴的材料是30CrMnSiANi2A,机轮轴过渡区采用的表面处理工艺为磷化处理。为了寻找起落架失效原因及其破坏模式,从结构设计、制造质量和试验方法三个方面进行分析。断口分析得出的结论是因为加工过程中产生小面积过热或是氢脆引起晶界弱化,在试验过程中形成沿晶断裂源区[4],同时轮轴根部的圆角尺寸小,造成应力集中过大,轴在未达到设计要求寿命的前提下,发生了断裂,属于疲劳破坏,由此可以确定轮轴根部是起落架上的疲劳危险区域。

图8 缓冲支柱静压曲线

为了提高零件的疲劳寿命,可以从设计和工艺上采取一些措施,推迟初始疲劳裂纹的产生,改善零件的疲劳强度。首先,在允许零件重量适当增加的前提下,在根部采用了更大的圆角半径尺寸来过渡,如图9所示,这对于减缓局部应力,提高零件寿命具有非常显著的效果。其次,提高零件加工过程中的表面质量,避免结构内部出现缺陷,同时使用合理的表面处理工艺。

图9 更改设计前后

3.3 试验结果分析

从整个试验过程可以得出试验件的危险区域在轮轴根部圆角处,此处因为存在较大的应力集中,所以容易发生断裂。在使用过程中,需要定期检查轮轴根部,避免因疲劳破坏而造成事故。通过对改进的主起落架进行疲劳试验,完成了设计时所要求达到的疲劳寿命考核,保证了直升机飞行的安全寿命要求。

4 结论

1)设计了一套专用的直升机起落架疲劳试验台,解决了压缩量更换时试验台的加载设计、三向载荷的协调加载以及缓冲支柱油腔中油液的调整等关键技术问题。

2)通过某型机起落架疲劳试验考核,确定了零件的疲劳危险区域,并为优化零件结构及其疲劳寿命评定提供了依据。

3)某型号主起落架疲劳试验的顺利实施,为以后摇臂式起落架的疲劳试验设计提供了可靠的技术参考和借鉴。

[1]《飞机设计手册》总编委员会.飞机设计手册,直升机设计[M].北京:航空工业出版社,2005.

[2]刘克格,等.飞机起落架疲劳损伤估算及其特点[Z].北京机械结构强度研究中心,2005.

[3]李孝松,等.起落架坠毁性能计算研究[J].直升机技术,2010(3):16-21.

[4]王胜霞.起落架机轮轴断口分析[Z].中国直升机设计研究所,2011.