某主桨收口变距拉杆设计改进及试验评估分析

李 磊,范平平,吴良清

(中国直升机设计研究所,江西景德镇 333001)

0 引言

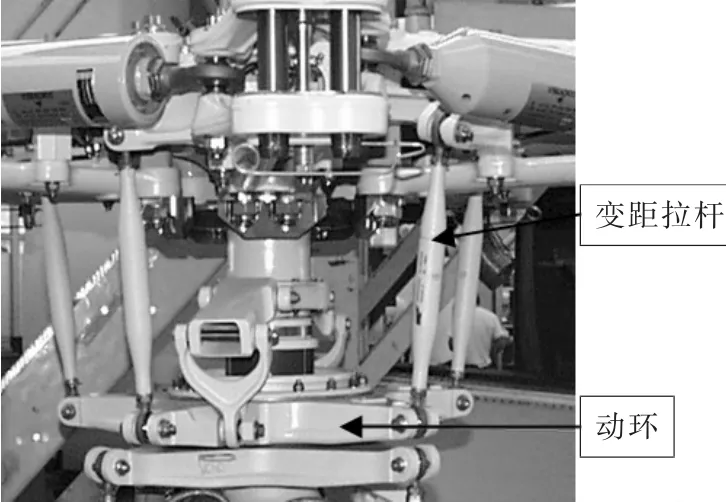

主桨变距拉杆是旋翼系统自动倾斜器的主要部件,其功能主要是传递旋翼的铰链力矩,传递驾驶员的工作指令[1]。某主桨变距拉杆为左右内螺纹收口形式,两端与带柄轴承相连接,是当代直升机旋翼系统主桨变距拉杆中普遍采用的一种结构形式,如由“海豚2”发展起来的EC155(见图1)、BK 117、中法合作研制的EC175等等都采用此种结构的变距拉杆(见图2)。与以往传统机型纯粹用六角棒材机加而成(如EC120、“海豚”SA365N),或用圆管扩口后加装端套(如“超黄蜂”、NH90、欧直公司EC225)的变距拉杆相比较,收口拉杆具有强度高、重量轻、维护性好等特点。收口变距拉杆已成为直升机旋翼自动倾斜器构型中的发展主流之一[2,3]。

图1 EC155直升机

作为旋翼系统自动倾斜器的主要部件之一,主桨变距拉杆是旋翼系统的关键动部件,主要承受交变载荷。某主桨变距拉杆设计目标值为3000飞行小时。

图2 EC155直升机旋翼变距拉杆

1 存在问题

主桨变距拉杆在完成设计后,进入试制及试验验证阶段。在疲劳试验验证阶段,第五件疲劳试验件提前疲劳破坏,追加一件补充试验件也同样出现试验循环数相对较少的现象,试验数据存在一定的分散性,如果按此两件疲劳试验结果进行分析,拉杆寿命不足3000飞行小时。

2 原因分析

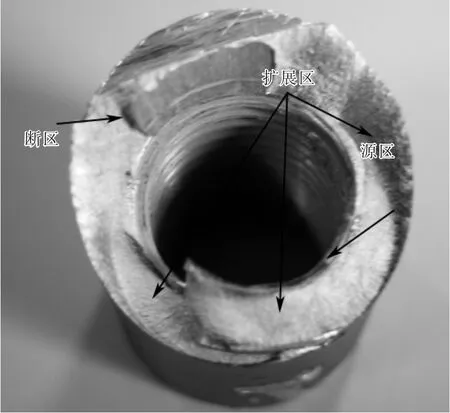

针对上述问题,对主桨变距拉杆第五件和第五件补充件疲劳试验件情况及试件断口进行了相关分析,检查是否存在设计、制造缺陷。主桨变距拉杆第五件和第五件补充件疲劳试验断裂位置如图3、图4所示。

图3 第五件破坏部位

2.1 主桨变距拉杆疲劳试验分析

主桨变距拉杆完成6件疲劳试验。第一件累计完成第一级疲劳载荷18.9万次;第二件累计完成第一级疲劳载荷31.9万次;第三件累计完成第一级疲劳载荷81.3万次;第四件累计完成第一级疲劳载荷100万次,第二级载荷54万次;第五件累计完成第一级疲劳载荷7.4万次;第五件补充件完成第一级疲劳载荷9.7万次。根据以上数据可看出,第五件和第五件补充件的疲劳试验循环次数比前四件明显偏低。

图4 第五件补充件破坏部位

2.2 主桨变距拉杆疲劳试验件断口分析

由于主桨变距拉杆第五件和第五件补充件疲劳试验的试验循环数与前面4件单件试验循环数相比较少,存在一定的分散性,对最初的寿命评估有一定的影响,因此对第五件和第五件补充件进行断口分析,以确定该疲劳试验件的破坏原因。

2.2.1 断口宏观分析

从图3、图4可以看出,两件主桨变距拉杆疲劳试验件的断口位置都位于拉杆的较粗部位向较细部位收口过渡的区域,是承力的薄弱环节。从第五件失效试验件的断口宏观分析(第五件断口见图5),裂纹产生的位置距离变距拉杆的一端较近,内部可以发现断口位于最后一道螺纹处,源区为线源沿内螺纹根部分布,扩展区的面积较大,瞬断区域较小,断面粗糙。第五件补充件的断口源区从变距拉杆内表面起源,向外部扩展。直接用肉眼观察,可以看到源区侧面有明亮的擦伤痕迹,接触区域的螺纹上有磨损氧化的痕迹,表面呈黑色。

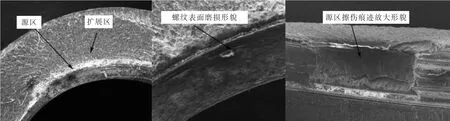

2.2.2 断口电子扫描镜微观分析

用电子扫描镜进行断口观察,第五件试验件形貌为穿晶断裂,沿内螺纹根部有向外扩展的棱线,扩展区为疲劳条带和二次裂纹,金相显示没有出现过烧现象,见图7。而第五件补充试验件,裂纹起始于变距拉杆内表面螺纹底部,在扫描电镜下能够看到螺纹上有磨损痕迹。源区从螺纹底部起始呈小线源扇形发散的棱线向两边扩展,见图8。两件疲劳试验件都是螺纹根部有疲劳源产生。

图5 第五件试验件的断口形貌

图6 第五件补充件内部螺纹形貌

2.3 主桨变距拉杆工艺加工分析

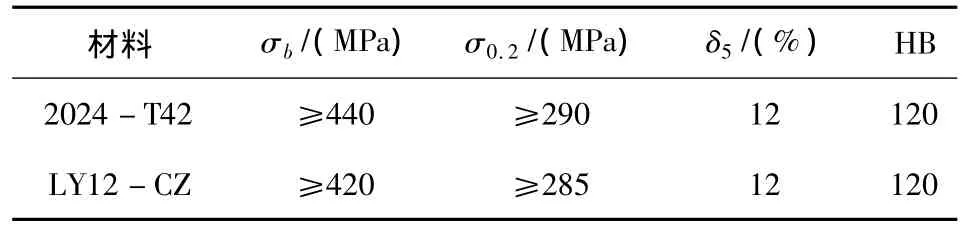

主桨变距拉杆是铝合金管材,材料是LY12-CZ-G32×2.5,用于疲劳试验的6件疲劳件是同一批次原材料,国外对应材料是2024-T24。经过材料性能对比,LY12与2024性能相当,见表1。

图7 第五件疲劳源区形貌和扩展区中的疲劳条带

图8 第五件补充疲劳源区形貌和扩展区中的疲劳条带

表1 2024-T42和LY12-CZ主要性能对比

国产收口拉杆与国外拉杆的较大区别在于:国产收口拉杆两端的内螺纹是普通机加螺纹,而国外拉杆的收口端是滚压螺纹。由于目前国内不具备在拉杆两端收口的同时滚压内螺纹的工艺,因此国产主桨变距拉杆只能在收口后机加螺纹。与国外生产制造的成品拉杆收口端滚压螺纹相比较,滚制的螺纹部位的纤维流向未被截断,因而其受载能力远高于国产的普通机加螺纹收口拉杆。

虽然机加螺纹在加工后用专用塞规检验,但不排除在螺纹收尾处有加工刀具对螺纹端面的细微损伤。由于拉杆在收口后不能用有效的检测手段对拉杆体内部进行检验,因此无法排除收口时引起的材料堆积和壁厚不均现象。

3 设计改进

根据上述分析结果,国产收口拉杆疲劳试验性能不能满足设计要求的主要原因是:

1)拉杆收口并机加螺纹后,管子内部特别是收口段潜在的缺陷无法通过有效手段发现;

2)收口拉杆两端的内螺纹根部有引起疲劳源的应力集中。

3.1 设计改进

为提高主桨变距拉杆的疲劳寿命,在目前未有在拉杆两端收口的同时滚压内螺纹的工艺技术的情况下,解决问题的办法唯有在拉杆加工过程中增加检测力度和增加有效的检测手段。具体措施如下:

1)从同批次拉杆中抽取5%(至少一根)做轴向压缩试验,试验后变距拉杆不得有永久变形;

2)做完压缩试验之后的拉杆再做剖切试验,着重检查拉杆体内表面、螺纹及收口段有无缺陷,检查未收口处拉杆体壁厚尺寸是否符合图纸规定;

如以上两项试验中有某项试验不合格,则再从同一批拉杆中抽取双倍数量的试件对不合格的项目进行复查。如仍有一根不符合要求,则此批拉杆不得交付。

3)在批生产阶段每生产50架份抽检1件进行疲劳试验,以检验生产工艺稳定性,确保产品满足强度要求。

3.2 工艺改进

制造厂针对拉杆疲劳寿命偏低的问题也进行了分析,研究在生产过程中如何避免拉杆螺纹根部应力集中和收口时产生的材料堆积和壁厚不均等现象。具体改进措施如下:

1)加强对拉杆原材料的入厂检验,严格控制管子的壁厚,满足图纸中规定的GJB2379高精级要求,从源头上杜绝由于拉杆原材料不合格引起的强度问题;

2)对拉杆的收口工艺中的热增厚工序所采用的工艺参数(温度、进给速度、增厚系数等)进行进一步研究,通过不同的工艺参数对比找出加工中的最佳方案,降低拉杆收口后出现轴向褶皱和壁厚不均现象,提高拉杆的合格率;

3)在热处理过程中采取每批随炉试片的质量控制方式,以此保证拉杆体的强度性能。

4 试验验证和实施效果

经过上述改进,目前制造厂生产的变距拉杆均经过严格检测,特别是同批次拉杆中抽取剖切试验,大大降低了拉杆收口后有内部缺陷的可能,经过疲劳试验验证和强度评估,目前变距拉杆的寿命能够满足设计要求,能达到3000飞行小时。

5 结论

综上所述,旋翼主桨变距拉杆在图纸中规定的检测手段,可以有效地发现拉杆在收口加工过程中的缺陷,是提高拉杆整体寿命的有效方法。另外,尽快开展收口滚压螺纹的攻关研制,提高国内收口拉杆的工艺水平,是我们当前迫切需要解决的问题。

[1]张呈林,张晓谷,等.直升机部件设计[M].南京:航空专业教材编审组,1986.

[2]郭允良,唐 诠,等.世界军用直升机博览[M].北京:国防工业出版社,2001.

[3]胡和平,吴明忠,陈剑.球柔性旋翼的动力学特性设计与试验评估[J].直升机技术,2007(3):11-15.