线能量对挤压AZ91D镁合金GTAW焊接接头组织与性能的影响

游国强,王向杰,齐冬亮,郭 强,龙思远

(1重庆大学 材料科学与工程学院,重庆400045;2重庆大学 国家镁合金材料工程技术研究中心,重庆 400044)

镁合金具有一系列的优点,在汽车、航空、航天和电子信息工业中具有广阔的应用前景[1,2]。然而,镁合金的密排六方晶体结构,具有滑移系单一,塑性变形能力差的特点,导致其复杂结构件加工制备难度大,成本高,这严重阻碍了镁合金的工业应用,是急需突破的瓶颈。焊接是使各种新材料形成构件的重要手段之一,采用焊接的方法将镁合金简单结构件连接成复杂结构件,被认为是降低镁合金复杂结构件制造成本,拓展其工业应用的有效途径之一[3]。

与其他焊接方法相比,钨极氩弧焊(GTAW)凭借其较高的经济性和较好操作柔性,在镁合金的焊接中受到青睐[4,5]。目前,国内外有众多焊接工作者和研究人员从事镁合金GTAW焊接方面的研究。例如,Zhu等研究了镁合金GTAW焊接接头部分熔化区的形成,发现共晶相α+β较快的熔化速率和第二相β-Mg17Al12较低的扩散速率导致了焊缝中部分熔化区的形成[6]。Liu等发现GTAW填丝与不填丝焊接时焊缝热影响区晶粒尺寸的差异导致了焊接接头断裂位置和极限抗拉强度值的变化[7]。Baeslack探讨了GTAW焊接镁合金的部分熔化区中液化裂纹[8]的形成规律。Liu等研究了异种镁铝合金的GTAW 焊接焊缝的微观组织特点,发现焊缝区域主要由树枝状晶构成,而母材与焊缝邻近的区域则由柱状晶组成[7]。许楠等[9]研究了AZ61镁合金薄板TIG焊接接头显微硬度的异常分布,得出结论是晶粒大小和金属间化合物β相(Mg17Al12和 Mg17(Al,Zn)12)在焊缝顶部和底部的不同分布特点,以及不同主导作用下的强化机制是造成焊接接头显微硬度异常分布的主要原因。上述研究重点分析和探讨了不同焊接参数下,镁合金GTAW 焊接接头的微观组织特点以及焊缝区缺陷的形成。然而,专门针对镁合金GTAW 焊接过程中线能量变化对焊缝晶粒尺寸、共晶化合物形貌,以及力学性能(显微硬度、极限抗拉强度)影响的研究报道较少(尤其是针对挤压AZ91D镁合金的GTAW 焊接的报道更少)。

因此,本工作以工业常用的热挤压AZ91D镁合金GTAW焊接为研究对象,通过微观组织观察、晶粒尺寸定量分析、显微硬度测试和拉伸实验,研究不同线能量条件下AZ91D镁合金GTAW焊接接头热影响区和熔合区α-Mg晶粒尺寸、第二相β-Mg17Al12的形貌,以及力学性能(显微硬度和极限抗拉强度)的关系。研究成果有利于丰富镁合金焊接的科学认识,具有显著的科学意义和工程应用价值。

1 实验过程

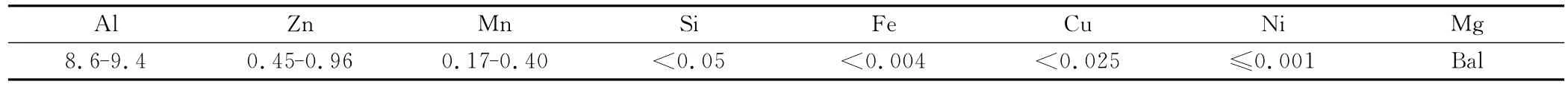

实验材料为热挤压成型AZ91D镁合金板材,试样尺寸为100mm×60mm×3mm,化学成分(厂家提供)见表1。

表1 实验材料的化学成分(质量分数/%)Table 1 Chemical composition of the experimental materials(mass fraction/%)

焊接设备为PANA-TIG WR 300型交直流氩弧焊机,接头形式为不开坡口无间隙对接,试件两端用夹具固定,下面放置带凹槽的铜制冷却垫板(半圆沟槽宽度3mm,深度1.5mm);半自动焊接方式,即将焊炬装夹在小车上,通过小车的运动带动焊枪移动,实现整个焊接过程;保护气体为纯度99.9%的氩气,电极为铈钨极,直径2mm。

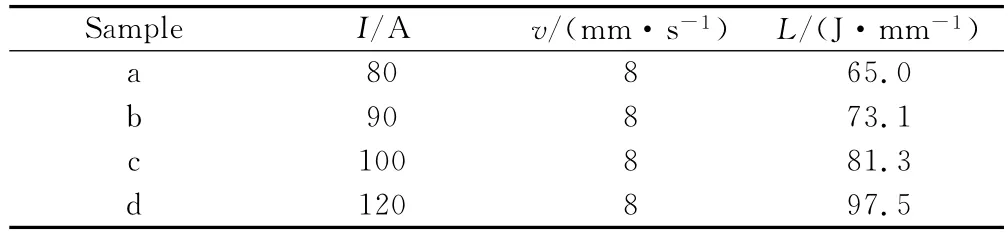

交流焊接,不加脉冲,焊接电流分别为80,90,100,120A,其他焊接参数为恒量(焊接速率8mm/s、氩气流量15L/min,电弧电压10V)。焊接过程线能量输入通过公式(1)求得:

式中:L表示焊接线能量;U 代表焊接电压;I代表焊接电流;v代表焊接速率;η为焊接效率,取η=0.65[10]。详细焊接参数见表2。

采用标准金相制备方法制备金相试样,浸蚀剂组成为:苦味酸3g+酒精50mL+乙酸20mL+水20mL,浸湿时间10~15s。利用XJP-6A型金相显微镜分析焊接接头的微观组织,扫描电子显微镜和能谱衍射仪分析微区化学成分;采用粒径尺寸分析软件Nano Measure 2.1测量晶粒平均尺寸;采用图像编辑软件UTHSCSA Image Tool 3.0定量分析第二相所占面积百分比。

表2 本实验的焊接参数Table 2 The welding parameters in the experiment

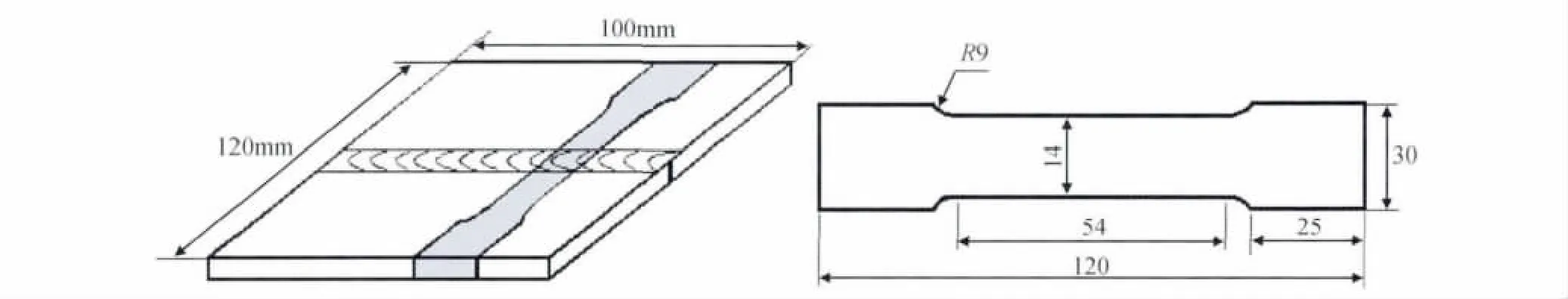

采用V-1000型维氏硬度计进行显微硬度检测,沿焊缝中心及焊缝两侧采样,相邻两个样点间距为2mm,下压载荷为9.8N;拉伸实验设备为SANS XYA105C型电子万能实验机,拉伸试样为焊态(未热处理),无余高,常温拉伸,拉伸速率为1mm/min,拉伸试样根据GB/T 13450—92《对接焊接头宽板拉伸试验方法》制备,取样示意图及尺寸见图1。为保证抗拉强度的可信度,对于每个工艺得到的焊缝,取3个试样的平均测量值为其最终结果。

图1 取样示意图及试样尺寸(单位:mm)Fig.1 Schematic diagram of sample for tensile test(Unit:mm)

2 结果与讨论

2.1 焊接接头微观组织

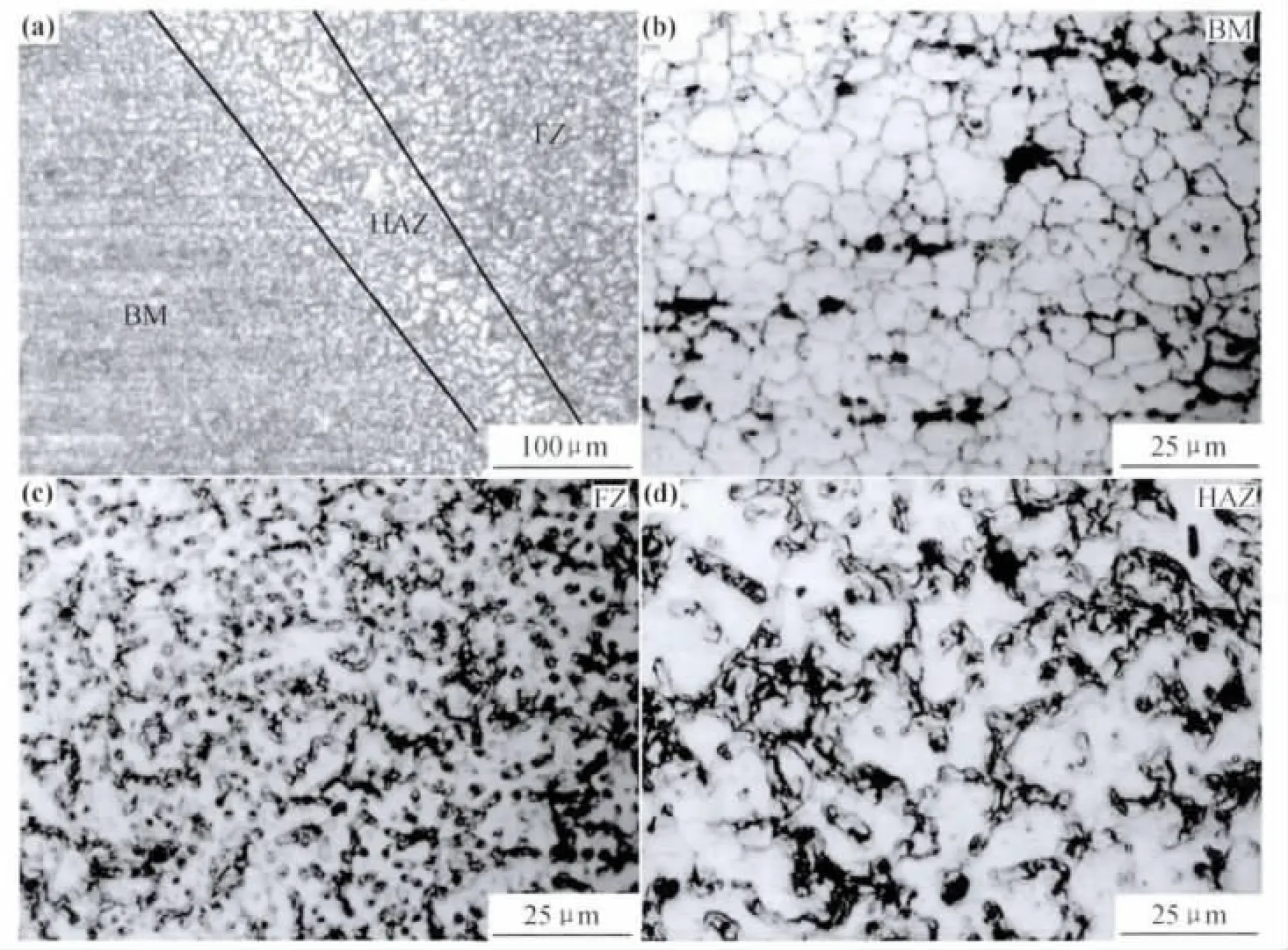

图2显示了典型的挤压AZ91D镁合金GTAW焊接接头形貌及相关区域的微观组织特征(97.5 J·mm-1条件下)。可以看出,焊接接头由熔合区(FZ)、较宽的热影响区(HAZ)以及母材(BM)组成(见图2(a))。母材由细小不规则的等轴晶组成(晶粒尺寸约为12.4μm)(见图2(b));熔合区为典型的铸态急冷组织,主要由不规则的等轴晶(约10μm)和分布在晶界处的深色析出相组成(见图2(c));同熔合区和母材区域细小的等轴晶相比,热影响区的晶粒明显粗化(约20.7μm)(见图2(d))。这是因为在焊接过程中,受热循环影响,热影响区温度可以达到527K以上[11],超过AZ系列镁合金再结晶温度478K[12]。因此,热影响区很容易发生再结晶并出现晶粒长大。

图2 典型挤压AZ91D镁合金GTAW焊接接头微观组织光学照片(97.5J·mm-1)(a)焊接接头;(b)母材;(c)熔合区;(d)热影响区Fig.2 OM images of a typical GTAW welded joint of AZ91Dmagnesium alloy(97.5J·mm-1)(a)whole welded joint;(b)BM;(c)FZ;(d)HAZ

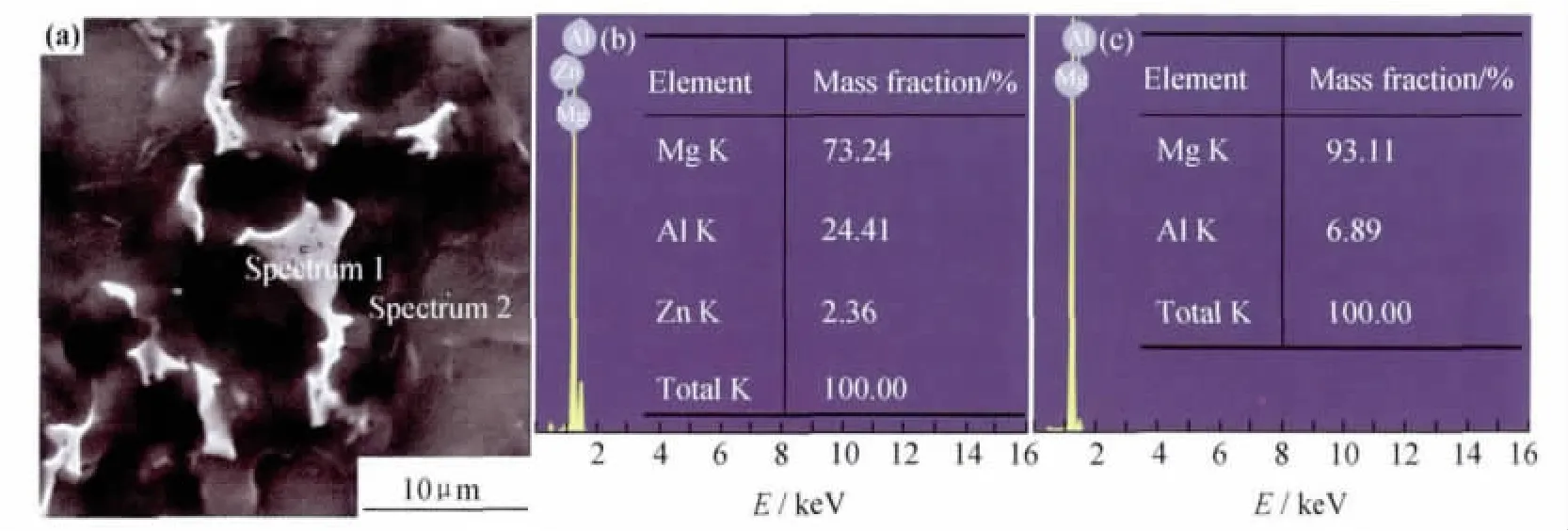

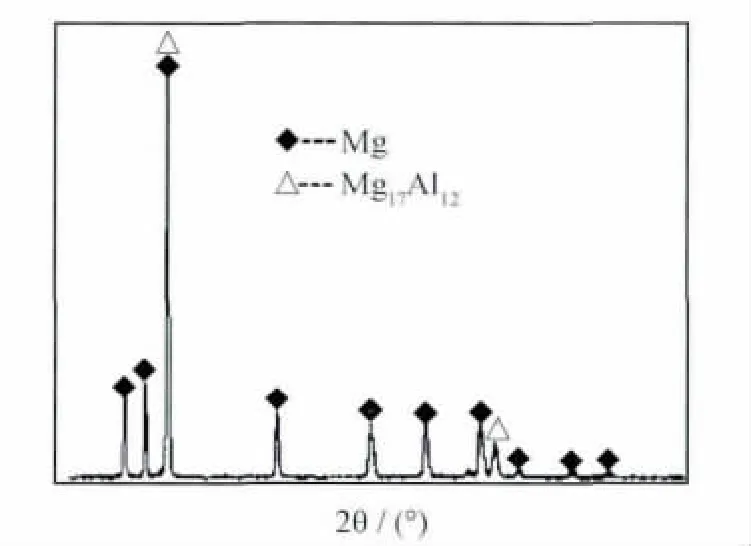

为确定焊缝区的物相组成,对该区域进行EDS和XRD分析。EDS分析结果表明,焊接接头熔合区的基体相组元为Mg,Al元素,结合XRD分析结果,判断其为过饱和固溶体α-Mg;而位于晶界处的白色析出相除含有较多的 Mg,Al元素外,还含有少量的Zn元素(图3中谱图1,原子分数/%),其中Mg,Al原子数量比约为3.34∶1,大于第二相β-Mg17Al12中的 Mg,Al原子数量比1.41∶1,这说明白色相并非单一的β-Mg17Al12,它应包含 Mg和β-Mg17Al12。另外,图谱1中Zn元素含量为2.36%,远大于Zn在母材中的名义含量0.45%~0.96%(见表1),综合判断图3中位于晶界位置的白色物质为低熔共晶产物Mg和β相(Mg17Al12和 Mg17(Al,Zn)12) ,AZ91D 镁合金熔点约为599℃,而低熔共晶产物Mg和β相(Mg17Al12和Mg17(Al,Zn)12)熔点只有565℃。分析认为,在焊接冷却过程中,熔池金属的凝固速率要远大于铸造过程,由于冷速快造成非平衡(等温)凝固,才导致本不应出现共晶的合金成分(8.6%~9.4%Al)生成了低熔共晶。

图3 熔合区SEM照片(a)及EDS分析结果谱图1(b)和谱图2(c)Fig.3 SEM images(a)and EDS analysis spectrum 1(b)and spectrum 2(c)for the fusion zone

图4 熔合区XRD分析结果Fig.4 XRD analysis for the fusion zone

2.2 线能量变化对焊接接头微观组织的影响

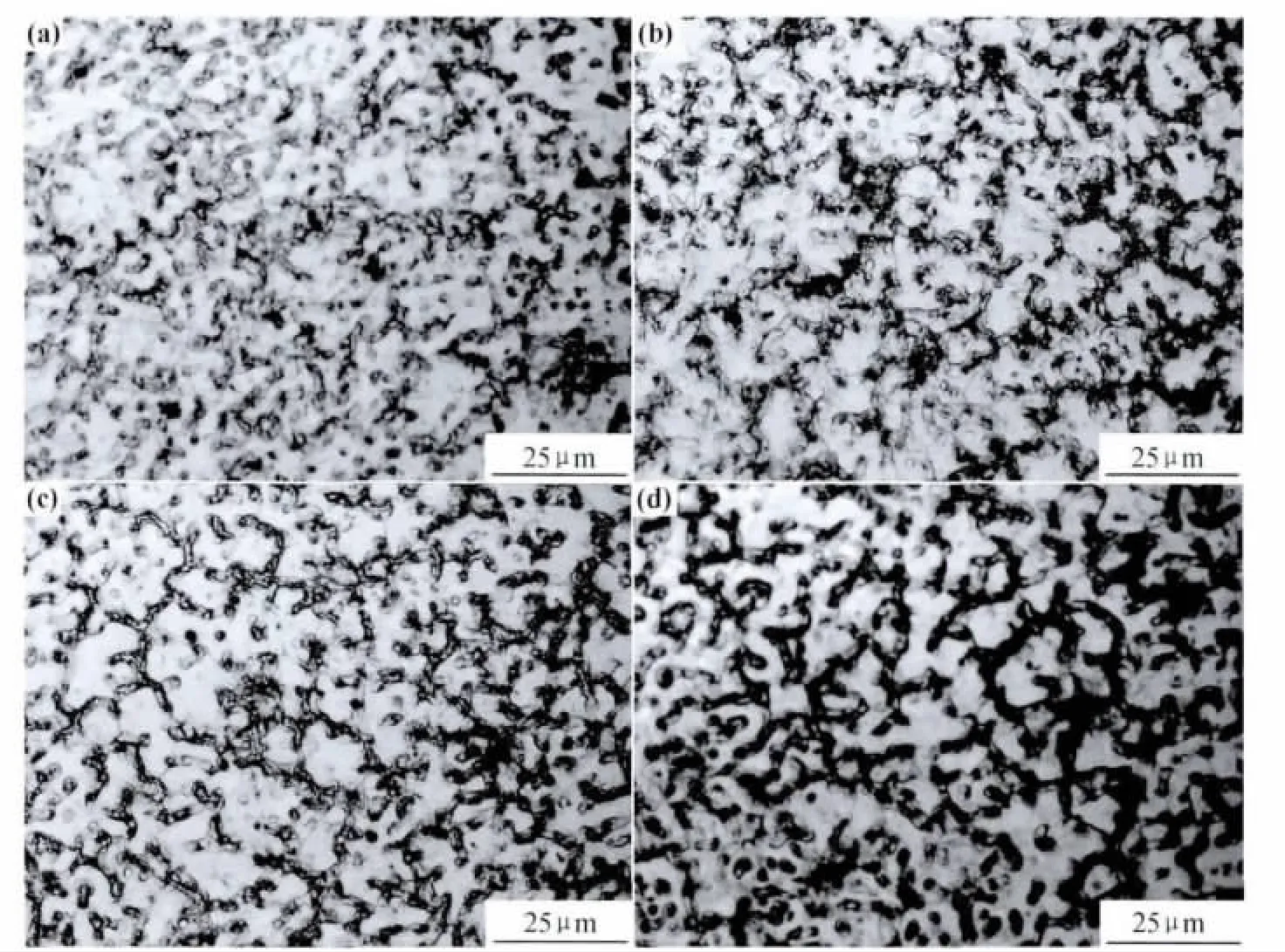

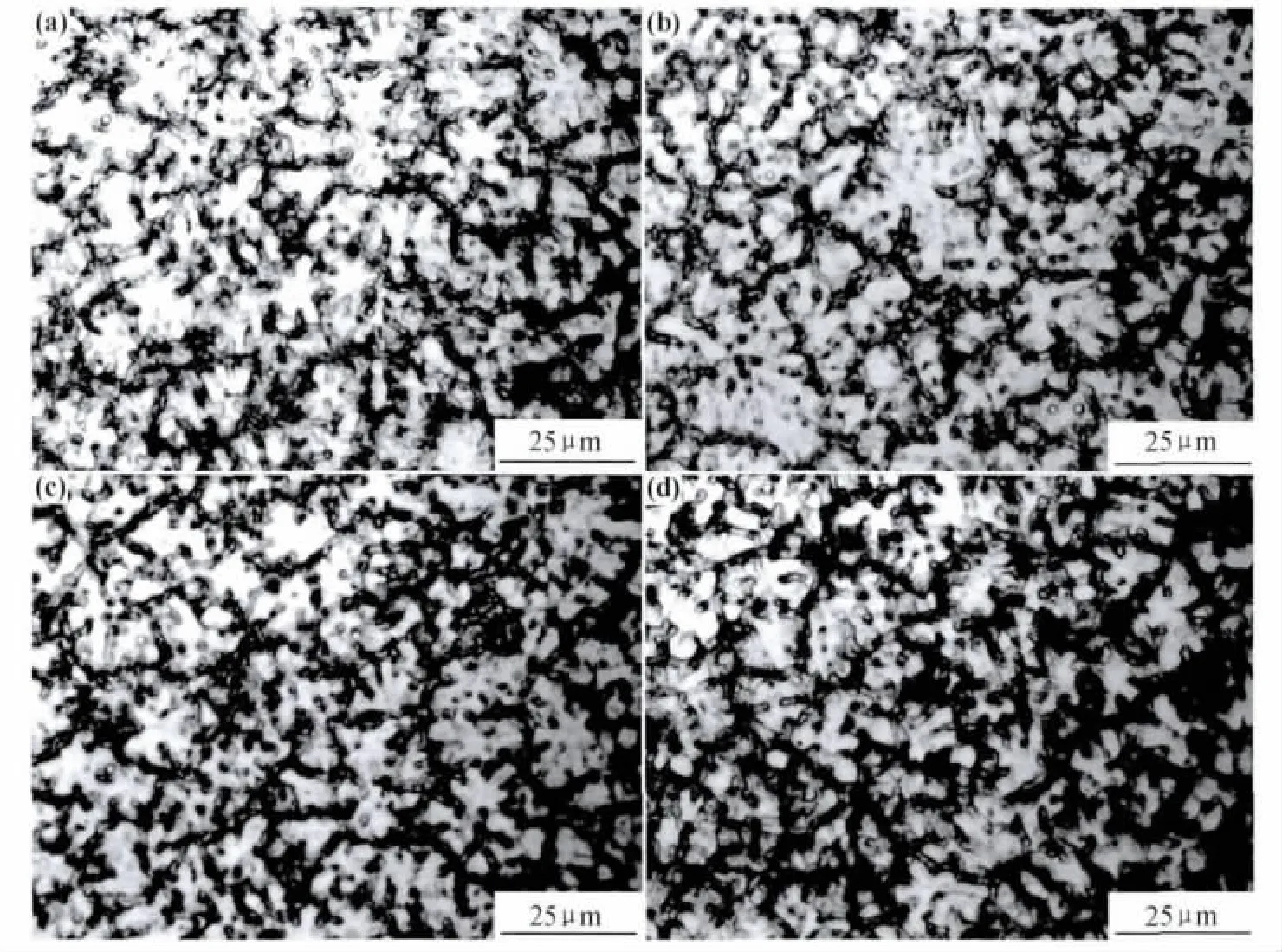

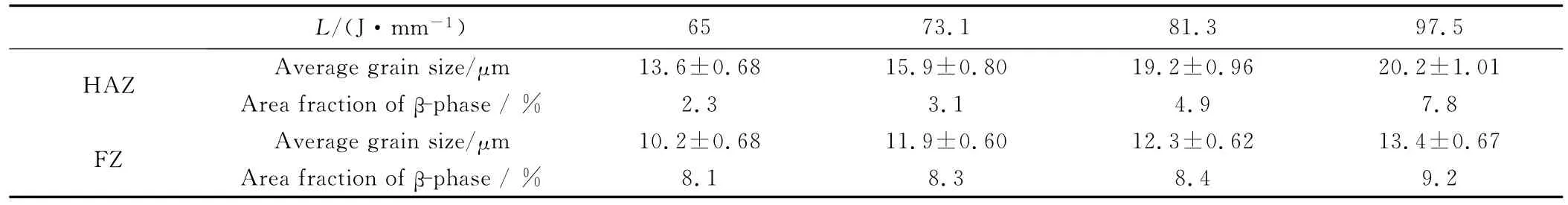

图5和图6分别展现了不同线能量下AZ91D镁合金GTAW 焊接接头热影响区(HAZ)和熔合区(FZ)的微观组织。在图5和图6中,α-Mg晶粒平均尺寸和析出β相(在熔合区中包括部分共晶反应生成的α-Mg)所占面积百分比的定量分析结果见表2。

图5 不同线能量条件下AZ91D镁合金GTAW焊接接头热影响区微观组织(a)65J·mm-1;(b)73.1J·mm-1;(c)81.3J·mm-1;(d)97.5J·mm-1Fig.5 Images of microstructure in HAZ of GTAW welded joints with different heat inputs(a)65J·mm-1;(b)73.1J·mm-1;(c)81.3J·mm-1;(d)97.5J·mm-1

图6 不同线能量条件下的熔合区微观组织的光学显微镜照片(a)65J·mm-1;(b)73.1J·mm-1;(c)81.3J·mm-1;(d)97.5J·mm-1Fig.6 Images of microstructure in FZ of GTAW welded joints with different heat inputs(a)65J·mm-1;(b)73.1J·mm-1;(c)81.3J·mm-1;(d)97.5J·mm-1

表2 热影响区和熔合区的平均晶粒尺寸和β相所占面积百分比Table 2 The average grain size and the percentage of area occupied ofβphase in the heat-affected zone and fusion zone

由图5可知,随着线能量的增加,热影响区中的α-Mg晶粒出现粗化,β相增多。结合表2分析数据,发现线能量由65J·mm-1增大至97.5J·mm-1的过程中,热影响区α-Mg晶粒尺寸由13.6μm(母材晶粒尺寸为12.4μm)增大至20.2μm(约为母材晶粒尺寸的1.5倍)。这是因为晶粒长大和粗化的本质是晶界迁移的过程,而较高的线能量为晶界的迁移提供更多驱动力,所以线能量的增加能导致热影响区晶粒的粗化[14]。另外,β相所占面积百分比由2.3%增大至7.8%,增加了近2倍。这是由于较高的线能量导致焊缝熔池在高温液态停留的时间变长,同时,有更多的热量向母材传导,这提高了焊缝热影响区温度,导致固溶于过饱和α-Mg中的溶质Al脱溶析出,在晶界形成更多的β相[15]。同时,热输入越大,高温停留时间越长,容易导致热影响区金属产生“过时效”,微观表现为材料内部的析出相长大,间距变大,宏观表现为材料的强度降低,塑韧性有所提高。

由图6和表2可以看出,当线能量较小时(63J·mm-1),熔合区为细小的等轴晶,其平均晶粒尺寸约为10.2μm,小于母材晶粒尺寸12.4μm,这是因为较高的冷却速率使熔合区晶粒得以细化。随着焊接线能量的增加,熔池在高温液态停留时间变长,冷却速率下降,冷却得到的晶粒亦开始粗化,对应线能量73.1J·mm-1和81.3J·mm-1的晶粒尺寸分别为11.9μm和12.3μm;当焊接线能量达到97.5J·mm-1时,熔合区的晶粒尺寸为13.4μm,这说明增加线能量容易导致熔合区晶粒的粗化。对熔合区低熔共晶产物含量分析结果表明,熔合区低熔共晶产物所占面积百分比要高于热影响区,在线能量由65J·mm-1增大至97.5J·mm-1的过程中,对应的低熔共晶产物所占面积百分比分别为8.1%,8.3%,8.3%和9.2%,变化趋势同热影响区相同,但含量普遍高于对应的热影响区测试结果。由图5还发现,随焊接线能量的增加,熔合区晶界处的颗粒状低熔共晶产物增多。分析认为,这是由于线能量较低时,焊缝的冷却速率较高,限制了α-Mg的生长,从而导致连续状的低熔共晶产物在晶界处出现;随着线能量增加,焊缝的冷却速率降低,焊缝熔池在液态停留的时间增加,α-Mg树枝晶充分发展,从而使低熔共晶产物被割裂,呈现出不连续状或颗粒状(从二维视图角度观察)。

2.3 线能量变化对焊接接头显微硬度的影响

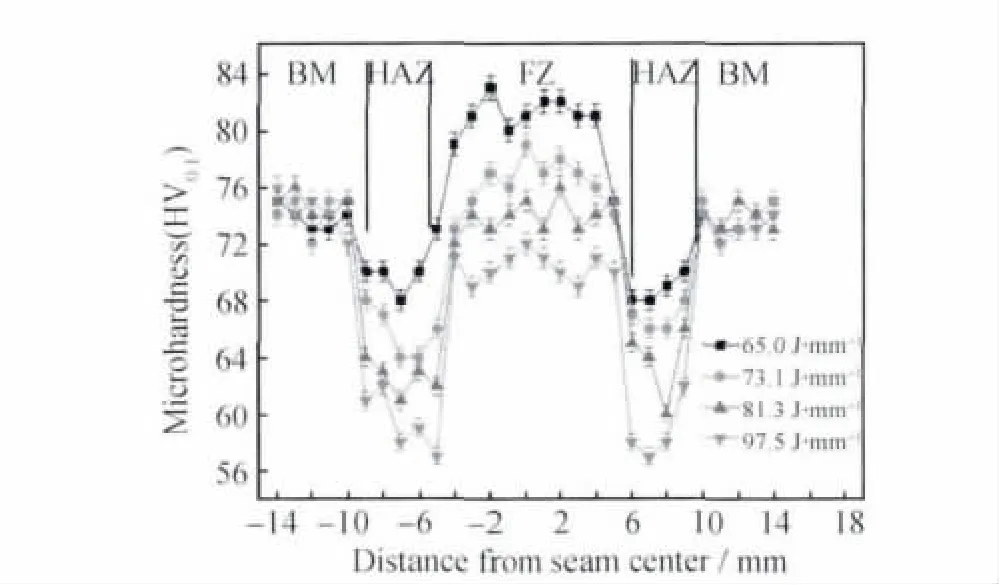

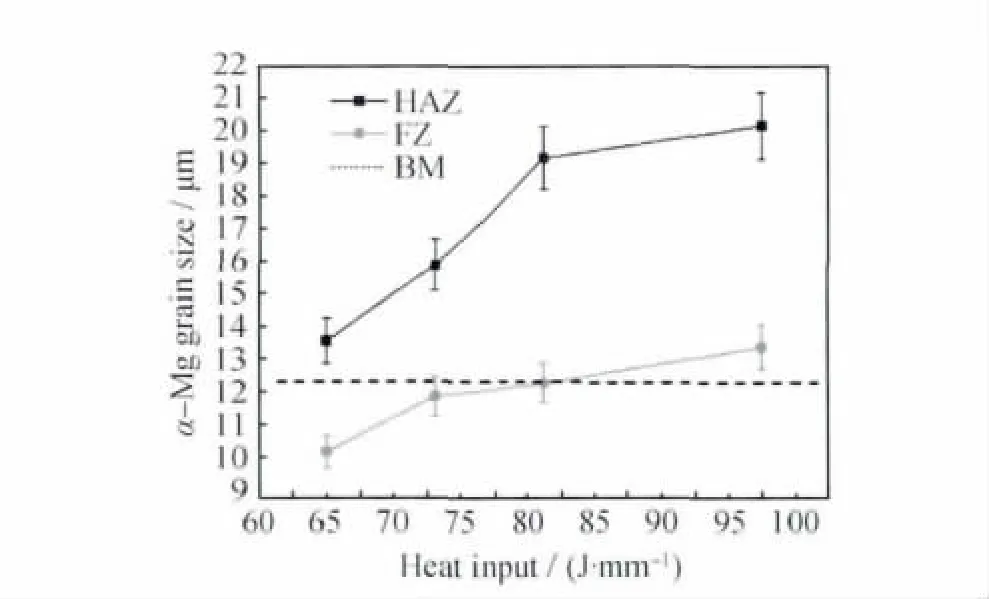

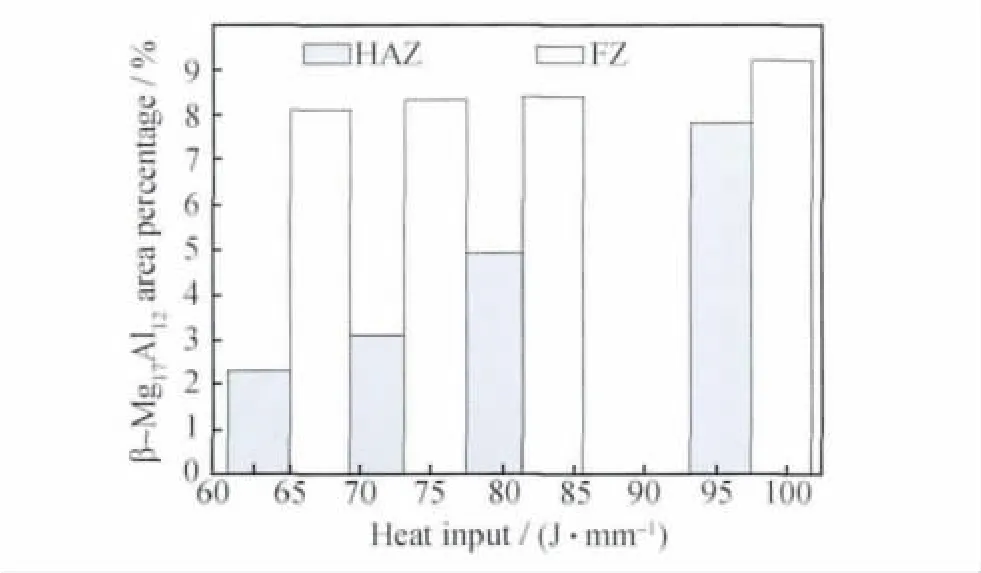

图7显示了不同线能量条件下焊接接头的显微硬度分布(检测位置为焊缝横截面上部区域)。图8为线能量变化同热影响区(HAZ)α-Mg晶粒尺寸和β相含量(面积百分比)的关系图(基于表2数据绘制)。图9为线能量变化同熔合区(FZ)α-Mg晶粒尺寸和低熔共晶产物含量(面积百分比)的关系图(基于表2数据绘制)。

图7 不同线能量条件下焊接接头显微硬度分布Fig.7 Distribution of micro-hardness in welded jointscross-section at different heat input

图8 线能量变化对热影响区(HAZ)和熔合区(FZ)α-Mg晶粒尺寸的影响Fig.8 Effect of heat input on grain size of α-Mg in HAZ and FZ

由图7可以看出,显微硬度的分布表现出以下特征:(1)母材区域显微硬度基本不变,热影响区和熔合区显微硬度整体变化趋势是随线能量的增加逐渐减小。(2)对于每个试样,热影响区域(HZA)显微硬度均最低,这不依赖于线能量的变化。(3)线能量为65.0J·mm-1和73.1J·mm-1的焊缝,熔合区显微硬度高于母材;线能量为81.3J·mm-1的试样,熔合区(FZ)显微硬度和母材相当;线能量为97.5J·mm-1的试样,熔合区显微硬度低于母材。

图9 线能量变化对热影响区β相含量和熔合区低熔共晶产物含量的影响Fig.9 Effect of heat input on the content ofβphase in HAZ and low melting eutectic product in FZ

影响焊缝组织显微硬度的主要因素有两个:晶粒(包括析出相)尺寸(细晶强化)和金属间化合物(弥散强化)的形态[16]。晶粒尺寸同显微硬度的关系可以通过霍尔-佩奇公式(H-P式)来表征,其数学表达式如下[17]:

式中:HV为显微硬度;H0,K为常数(不同的材料取值不同);d为晶粒尺寸。金属间化合物的形态对显微硬度的影响主要表现为弥散强化作用(Orowan硬化机理),即小颗粒金属间化合物有利于改善金属材料的硬度,其数学表达式为:

式中:Gm是基体的剪切模量,λ相邻β相的间距(弥散间距);b是伯格斯矢量(常数),r是β相的弥散半径(常数),所以 HVor仅由λ决定[9,18]。

随线能量的增加,热影响区(HAZ)和熔合区(FZ)α-Mg晶粒尺寸逐渐增大(见图8);热影响区金属间化合物弥散状第二相β-Mg17Al12和熔合区低熔共晶产物含量(面积百分比)增多(见图9)。结合公式(2)和公式(3)可以判断,焊接接头显微硬度随线能量增加的变化趋势主要取决于两种强化机制(细晶强化和弥散强化)的竞争关系。图7所示的不同线能量下焊接接头显微硬度分布图显示,焊缝显微硬度的分布是和晶粒尺寸同线能量变化关系相符合的。说明在本研究中,热影响区(HAZ)和熔合区(FZ)的晶粒(包括第二相)尺寸(H-P关系)对显微硬度的贡献占主导地位。

2.4 线能量变化对焊接接头抗拉性能的影响

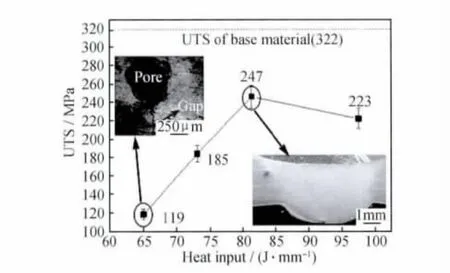

图10显示了线能量变化对挤压AZ91D镁合金GTAW焊焊接接头抗拉强度的影响。由图10可以看出,线能量为65J·mm 的试样,极限抗拉强度(UTS)最低(仅为119MPa),为母材极限抗拉强度(322MPa)的37%。这是由于线能量为65J·mm-1时,焊缝未焊透,焊接接头有效承载面积较小,同时,由于焊接过程采取的是单面气体保护(仅保护正面焊缝熔池表面),而焊缝背面直接与空气接触,这导致背面空气有机会通过对接间隙侵入焊缝熔池,有气孔产生(如图8所示)。随着线能量的增加,焊接接头的极限抗拉强度逐渐增加。当线能量为81.3J·mm-1时,极限抗拉强度最高(247MPa),是母材极限抗拉强度(322MPa)的77%。对该线能量条件下的焊缝横截面进行组织观察,可以发现,焊缝组织均匀,没有裂纹和气孔等焊接缺陷。有趣的是,当焊接线能量达到97.5J·mm-1,极限抗拉强度降为223MPa。这是因为在AZ系列镁合金中,锌(当锌含量<1%时)的作用有三方面,一方面为自身固溶强化,另一方面提高铝的固溶强化作用[19,20]。过高焊接线能量容易导致焊缝中锌元素的蒸发,进而削弱了锌和铝的固溶强化作用,从而导致焊接接头极限抗拉强度的下降。第三方面为当热输入增加到一定量时,热影响区温度有可能超过正常时效温度,引起热影响区材料的“过时效”,进而导致材料的强度降低。

图10 不同线能量下GTAW焊接挤压AZ91D镁合金接头的极限抗拉强度Fig.10 Ultimate tensile strength of GTAW welded hot extruded AZ91Dmagnesium alloy joints under different line energy

3 结论

(1)随着线能量的增加,挤压AZ91D镁合金钨极氩弧焊焊接接头高温阶段时间增长,热影响区和熔合区α-Mg晶粒粗化,热影响区β相和熔合区低熔共晶产物由连续状转向不连续或颗粒状。

(2)挤压AZ91D镁合金GTAW焊接接头显微硬度主要由细晶强化机制控制。随焊接线能量的增加,熔合区(FZ)的α-Mg晶粒尺寸逐渐增大,平均晶粒尺寸由小于母材晶粒尺寸演变为大于母材平均晶粒尺寸,对应的显微硬度逐渐变小,由大于母材显微硬度演变为小于母材显微硬度。

(3)线能量过低时,焊缝易出现未焊透和气孔缺陷,从而降低焊接接头的极限抗拉强度。线能量过高时,由于晶粒尺寸粗大和锌元素的蒸发,同时热影响区金属产生“过时效”,共同作用下,导致焊缝接头的极限抗拉强度的轻微下降。

[1]WESRENGEN H.Magnesium die casting:from ingots to automotive parts[J].Light Metal Age,2000,58(3-4):44-53.

[2]KULEKCI M K.Magnesium and its alloys applications in automotive industry[J].The International Journal of Advanced Manufacturing Technology,2008,39(9-10):851-865.

[3]潘际銮.镁合金结构及焊接[J].电焊机,2005,35(9):1-7.PAN Ji-luan.Structure of magnesium alloy and welding [J].E-lectric Welding Machine,2005,35(9):1-7.

[4]MORDIKE B L,EBERT T.Magnesium:properties-applicationspotential[J].Materials Science and Engineering:A,2000,302(1):37-45.

[5]MUNITZ A,COTLER C,STERN A,et al.Mechanical properties and microstructure of gas tungsten arc welded magnesium AZ91Dplates[J].Materials Science and Engineering:A,2001,302(1):68-73.

[6]ZHU T,CHEN Z W,GAO W.Microstructure formation in partially melted zone during gas tungsten arc welding of AZ91Mg cast alloy[J].Materials Characterization,2008,59(11):1550-1558.

[7]LIU P,LI Y,GENG H,et al.Microstructure characteristics in TIG welded joint of Mg/Al dissimilar materials[J].Materials Letters,2007,61(6):1288-1291.

[8]BAESLACK W A,SAVAGE S J,FROES F H.Laser-weld heataffected zone liquation and cracking in a high-strength Mg-based alloy[J].Journal of Materials Science Letters,1986,5(9):935-939.

[9]XU N,SHEN J,XIE W D,et al.Abnormal distribution of microhardness in tungsten inert gas arc butt-welded AZ61magnesium alloy plates[J].Materials Characterization,2010,61(7):713-719.

[10]LI Y J.Performance and Quality Control of the Welding[M].Beijing:Chemical Industry Press,2005.

[11]LIANG G,YUAN S.Study on the temperature measurement of AZ31Bmagnesium alloy in gas tungsten arc welding[J].Materials Letters,2008,62(15):2282-2284.

[12]CAO X,JAHAZI M.Effect of welding speed on the quality of friction stir welded butt joints of a magnesium alloy[J].Materials &Design,2009,30(6):2033-2042.

[13]SHEN J,YOU G Q,LONG S Y,et al.Abnormal macropore formation during double-sided gas tungsten arc welding of magnesium AZ91Dalloy[J].Materials Characterization,2008,59(8):1059-1065.

[14]MIN D,SHEN J,LAI S Q,et al.Effects of heat input on the low power Nd:YAG pulse laser conduction weldability of magnesium alloy AZ61[J].Optics and Lasers in Engineering,2011,49(1):89-96.

[15]DULY D,SIMON,J P,BRECHET Y.On the competition between continuous and discontinuous precipitations in binary Mg-Al alloys[J].Acta Metallurgica et Materialia,1995,43(1):101-106.

[16]HAN B Q,DUNAND D C.Microstructure and mechanical properties of magnesium containing high volume fractions of yttria dispersoids[J].Materials Science and Engineering:A,2000,277(1-2):297-304.

[17]HEILMAIER M,SAAGE H,MIRPURI KJ,et al.Superposition of grain size and dispersion strengthening in ODS Li2(Al,Cr)3Ti[J].Materials Science and Engineering:A,2002,(329-331):106-111.

[18]ZHANG Z,CHEN D L.Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites:A model for predicting their yield strength[J].Scripta Materialia,2006,54(7):1321-1326.

[19]PEKGÜLERYÜZ M Ö,AVEDESIAN M M.Magnesium alloying,some potentials for alloy development[J].Inst Magnesium Technology,Metals,Journal,1992,42(12):679-686.

[20]GARBOGGINI A,MCSHANE H B.Effect of Zn and Si additions on structure and properties of rapidly solidified Mg-Al alloys[J].Materials Science & Technology,1994,10(9):763-770.