基底材质对冲液电铸层结构及内应力的影响

陈 勇 余 斌 郝光亮

(1.郑州四维机电设备制造有限公司,河南郑州 450001; 2.平煤股份六矿北山工区,河南平顶山 467091;3.海克斯康测量技术有限公司,山东青岛 266011)

引言

电铸工艺中,诸多参与要素可能影响电铸层的形貌质量、显微织构、内应力、结合强度和性能等。比如,镀液中氯离子浓度,镀液pH值,阴极电流密度,金属离子杂质等。然而,基底(芯模)材质很少被关注,有关其对电铸层形貌和结构状况影响的研究亦鲜见报道。本文采用冲液电沉积工艺制备金铸层,并研究基底材质对电铸层结构、内应力及结合强度的影响。

1 试验

镀液组分为 :AuCl310g/L,K3C6H5O7·H2O 100g/L,C8H4KO12Sb2·3H2O 0.2g/L,(NH4)2SO3180g/L,pH10。电铸工艺条件为:镀液温度55℃,阴极电流密度0.5A/dm2,冲液速度1.3m/s。阳极为金板,阴极为紫铜片和不锈钢片。为单纯研究基底材质对电铸层内应力及结合强度的影响,尽可能消除非处理因素对研究结果的干扰,电铸前严格过滤电解液数次,同时对两种基底均作如下处理:(1)粗磨、精磨;(2)超声清洗去油污;(3)稀HCl溶液中浸洗约5分钟;(4)稀NaOH溶液中浸洗约5分钟;(5)去离子水漂洗数次;(6)真空干燥。

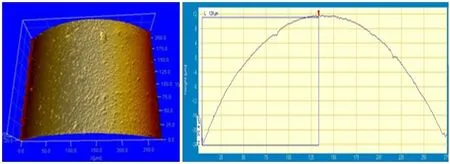

以紫铜基底为例,测定结果显示,处理后表面状况良好,粗糙度约0.2μm,可满足结合力适中要求。

电铸试验分两组进行,通过调整时间,控制电铸层厚度约为250μm。第一组:电铸结束后,设法分离电铸层与基底,于室温中静置约72h,用可视化工具测量显微镜和扫描电子显微镜分别观测变形情况及微观结构,用非接触式表面三维形貌仪测试表面平整度,并用数字式智能硬度计测定显微硬度。第二组:电铸结束不分离铸层,清洗后用锉刀试验法检验电铸层与基底的结合强度。

2 电铸层微观结构

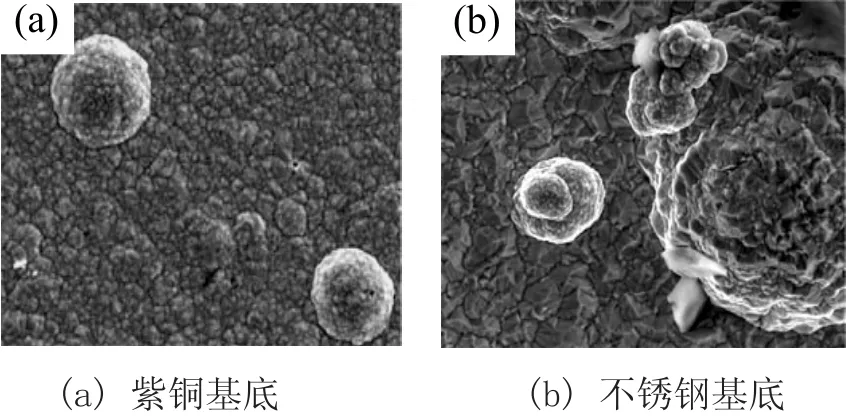

图1所示为基于不同材质基底电沉积的两种电铸层微观结构。可以看出,前者组织较致密,但表面略显粗糙且存在少量针孔、积瘤缺陷;后者虽无针孔缺陷,但存在杂乱排布且形态各异的大积瘤,呈现出稀松状组织结构。综合而言,采用不锈钢基底有利于获得形貌良好、结构紧致的电铸层。

图1 电铸层的微观结构

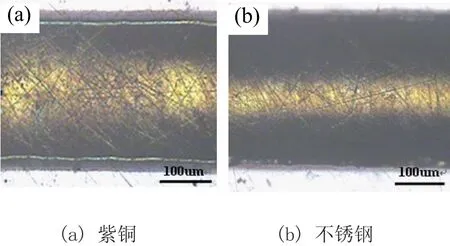

图2 采用不同材质基底制备的电铸层静置后变形情况:

图3 紫铜基底电铸层中心与边缘翘曲形貌图

图4 不锈钢基底电铸层中心与边缘翘曲形貌图

3 电铸层内应力

如图2,静置后两种电铸层均呈现出向内卷曲变形。所不同的是,前者卷曲程度较轻(对比二者光照区域面积可知)。进一步测试因变形造成的平整度误差(电铸层中心与边缘)发现,前者仅为2.8μm,而后者高达36μm,见图3、图4。与此同时,对两种电铸层的显微硬度进行测定,结果显示,前者为229.9HV,较后者的252.5HV明显降低。这间接反映出基于紫铜基底制备的电铸层内应力较小。

4 电铸层与基底结合强度

夹持电铸层于台钳上,用粗齿扁锉与铸层呈45°夹角沿锯断面方向往复锉动(从基底锉向电铸层)发现,紫铜基底与电铸层结合紧密且不受磨锉力的影响;而不锈钢基底上的电铸层,施加轻微磨锉力即呈现脱落迹象,表明结合强度差。

5 结论

采用表面状况良好的紫铜基底有利于制备出结构紧致、内应力低、结合强度高的电铸层。

[1] 李兆祥.硫酸盐光亮镀铜槽液中氯离子的控制[J].表面技术,1995,24(4):40.

[2] 刘仁志.影响镍镀层内应力的因素及排除方法[J].电镀与涂饰,2004,(5):64-66.

[3] 赵祖欣.镍镀层内应力及镍镀层中的位错[J].表面技术,1992,(5):205-207.

[4] 詹益腾.镀镍溶液中杂质的影响及其对策[J].电镀与涂饰,1990,(3):63-68.