水下机器人关节电机驱动系统研究

贺 磊,徐国华,刘亚平

(华中科技大学 船舶与海洋工程学院,湖北 武汉,430074)

0 引 言

近些年随着漏油等水下事故的频繁发生,人们对水下作业需求的关注程度日益提高。由于水下事故环境比较恶劣,人类常常无法直接作业,往往需要借助水下机器人。为了使机器人具有灵巧水下作业的能力,研究人员常在其上搭载操作臂。因此,操作臂的关节驱动就成了相关研究中的关键。

和液压、气动等驱动方式相比,电气驱动具有体积小、功耗小、精确度高等优点,故本研究选用直流电机进行关节驱动。另外,由于水下电机内部常常充油以提高耐压能力,有刷直流电机电刷的摩擦会带来粉末,导致油绝缘性能的降低与密封问题,因此该机器人采用无刷直流电机。

近年来,在水下无刷直流电机驱动系统领域的研究主要有:Wael Salah等[1]研制了用于水下应用的永磁无刷直流电机驱动系统;徐国华等[2]研制了用于水下绞车的驱动系统;杨申申等[3]研制了水下无传感器无刷直流电机驱动系统。由于水下环境的严酷性,对驱动系统的体积、功耗等都有较高要求。上述成果都采用驱动电路与电机分离的形式,且整板体积和功耗较大,没有充分满足水下作业需求。

本研究提出一种用于深海无刷直流电机的小型化、低功耗驱动系统,经过特殊处理后可以被直接装入关节电机中。

1 关节驱动原理

1.1 操作臂系统结构

这里研究的系统是一台用于水下剪缆作业的两功能水下机器人操作臂。该系统采用主机、运动控制器、驱动器、传感器与负载5个部分构成的数字运动控制体系结构。

驱动系统的主机为一台微型个人计算机,它通过和驱动板通信完成操作臂的监视与控制。驱动板由运动控制器和电机驱动器两部分构成,用于进行电机的速度调节与功率驱动。无刷直流电机和操作臂构成驱动系统的负载,其中电机用于将驱动器输出的电能转换为驱动操作臂的机械能,而操作臂用于完成剪缆作业。操作臂本体由做回转运动的大臂、做伸缩运动的小臂以及手爪3部分构成。为了提高位置、速度精度和工作力矩,电机输出连接有减速装置,其中回转关节采用谐波传动减速器,伸缩关节采用螺旋结构。另外,电机内部装有呈120°环形均匀分布的数字霍尔传感器,用以检测转子转角。整个操作臂设计工作在水下70 m以上的空间,采用O型橡胶圈和四氟乙烯环组合密封[4-5]。

1.2 操作臂系统运行原理

操作员通过电机控制界面监控电机运行状态并输入控制命令以操作机械臂。控制命令通过串口通信被发送给驱动板中的微控制器。微控制器根据命令输入、反馈输入和当前状态做出决策,向驱动器发送电机控制信号。驱动器利用霍尔传感器输入、微控制器输入产生栅极驱动信号,这些信号经过内置三相逆变器进行功率转换从而驱动电机运转。电机将三相输入电气功率转换为转子机械功率带动齿轮、螺杆旋转,最终带动末端执行器作业。

2 驱动系统硬件设计

驱动系统硬件可以分为两个部分:①运动控制器,它是信号存储与处理电路,主要完成位置和速度调节;②电机驱动器,它是功率放大和变换电路,主要完成电机驱动。

由于操作臂在深海作业,承受水压较高,操作臂需要严格密封且驱动系统体积应当尽可能小。另外,由于实际工作中系统采用电池供电,要求驱动系统低功耗。

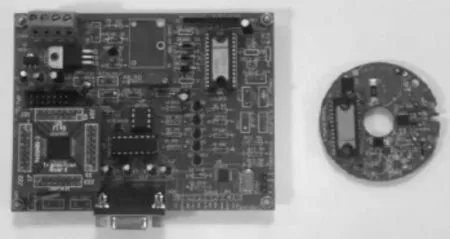

2.1 小型化与低功耗策略

实现小型化的主要方法是在驱动板中采用高集成度器件、小面积封装与多层PCB布局。驱动电路可以采用灵活性高的分立器件实现,但是它具有体积过大、可靠性和效率不高等缺点。国际上很多半导体公司推出了具有高集成度的微控制器和驱动器,这些器件为驱动板的小型化提供了保证[6]。这里,运动控制部分核心芯片采用美国德州仪器TI公司的MSP430F149微控制器,驱动部分核心芯片采用日本三洋(Sanyo)公司的LB1975集成电机驱动器。MSP430F149在片上集成了特别适合用于电机控制的定时器、模数转换器、数字I/O等外设,而LB1975驱动器在一个尺寸仅有26.75mm×12.7mm的芯片上集成了用于电机驱动的栅极驱动器、三相逆变器、位置解码器、PWM发生器、电流检测单元以及欠压、过流保护单元等。对于器件封装,尽量选用薄而小的SMT器件。另外,本研究还采用了双面PCB布局。这些措施使得驱动板的面积很小,仅为53 mm的圆环,经过特殊处理后可以直接装入无刷直流电机中,如图1所示(其中:左侧为初期驱动板,右侧为最终经特殊处理后可放入关节电机的驱动板)。

图1 水下机器人关节电机驱动板

实现低功耗的主要方法是采用低功耗器件和有效管理电能。前者是从硬件上而后者是从软件上降低功耗。低功耗器件的选用应当考虑如下几点:

(1)选用数字CMOS器件。这里选用的MSP430F149和LB1975都是数字CMOS器件。通过数字技术使晶体管偏置在截止区和饱和区,极大地降低了器件功耗[7]。从制造工艺上来说,由于CMOS具有互补的MOS晶体管,这使得器件具有高输入阻抗和单MOS管导通特性,进一步降低了系统功耗。

(2)采用高集成度器件。高集成度可减小互连带来的寄生效应,降低功耗、提高器件稳定性。

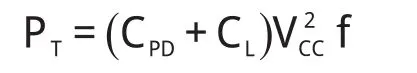

(3)采用低电压、低频率配置。对于CMOS工艺器件,总功耗可以分为静态功耗和动态功耗,其中动态功耗是主要部分,可以由下式估算[8]:

式中:PT—总动态功耗,CPD—功耗电容,CL—负载电容,VCC—电源电压,f—开关频率。

从而可以得出:在器件一定的条件下功耗和电源电压的平方以及频率成正比。基于系统的性能要求,本研究将微控制器的工作电压配置在3.3 V,时钟频率为32 kHz,这样可以大大降低功耗。有效管理电能的策略有:

(1)采用低功耗模式。微处理器的功耗主要集中在高速的CPU上,MSP430中多种低功耗模式使其在空闲时可以停止工作,为省电提供了便利。

(2)模块选择性启用。对于集成外设,由于具有灵活的时钟系统,可以随时启用、禁用以进一步降低功耗。MSP430中的智能自主外设可以自主地运行,将CPU时间大大减小,当需要其服务时,可以瞬时唤醒它[9]。经过测试,驱动系统的静态功耗约为0.24 W,而动态功耗约为0.5 W。

2.2 驱动系统硬件体系

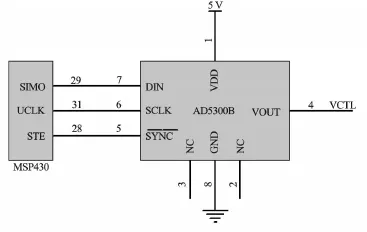

本研究中,驱动板采用微控制器MSP430F149作为运动控制器的核心处理器,主要完成对电机的位置和速度控制以及与计算机、数模转换器和驱动器的通信,核心电路如图2所示。

图2 运动控制器PWM调节部分电路原理图

微控制器通过启/停、正/反转数字信号与占空比模拟信号来控制驱动器。由于核心微控制器内部没有数模转换器,且电源电压为3.3 V,外围添加了数模转换器与电平转换器件。

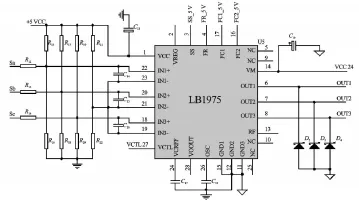

驱动器LB1975接收来自控制器的信号以及电机内置三相霍尔效应传感器的反馈脉冲信号,核心电路如图3所示。

图3 驱动器主要部分电路原理图

由于驱动器对霍尔输入的引脚电压和共模电压有要求,霍尔信号先要经过R12~R22构成的电阻网络进行电压调理后才能进入驱动器。进入驱动器的霍尔信号经过施密特触发器整形后输入位置解码器。位置解码器和PWM发生器依据霍尔信号和模拟电压共同产生栅极驱动信号。栅极驱动信号经过栅极驱动器的功率放大后给内置逆变器晶体管栅极充、放电。逆变器输出端直接连接到电机三相绕组,它将来自直流电源的直流电压变换为适应无刷直流电机的梯形反电动势的相电压以进行电机驱动。

3 驱动系统软件设计

驱动系统软件设计包括两个部分,即:①微控制器软件设计;②电机控制界面设计,两者通过串口通信相互传递信息。

3.1 微控制器软件设计

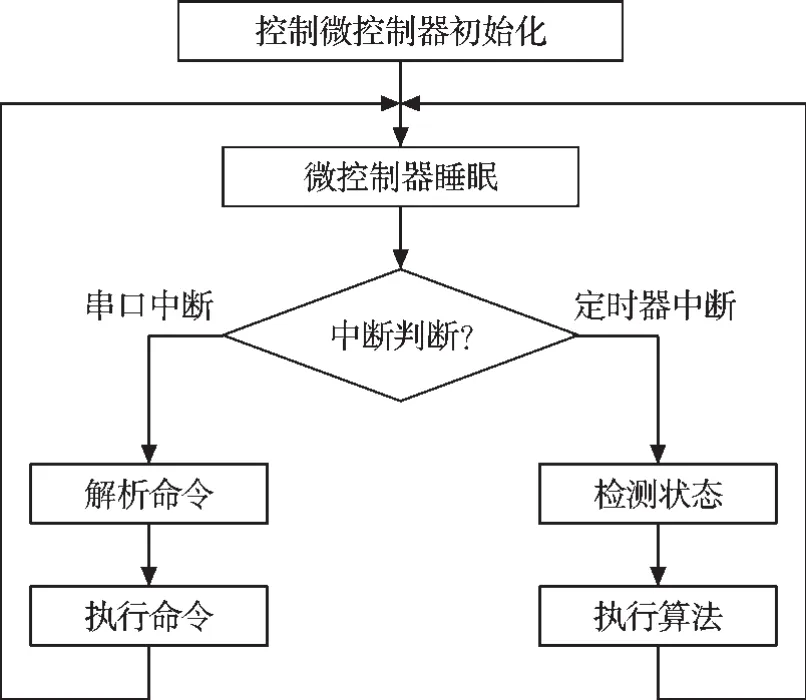

驱动系统设计为基于事件的采样数据系统,即在每次霍尔边沿到来时进行一次位置、速度采样和信号处理[10],当处理完毕后立即进入低功耗模式,这样可以避免额外的软件执行带来的功耗。

整个软件流程如图4所示。

图4 控制微控制器软件流程图

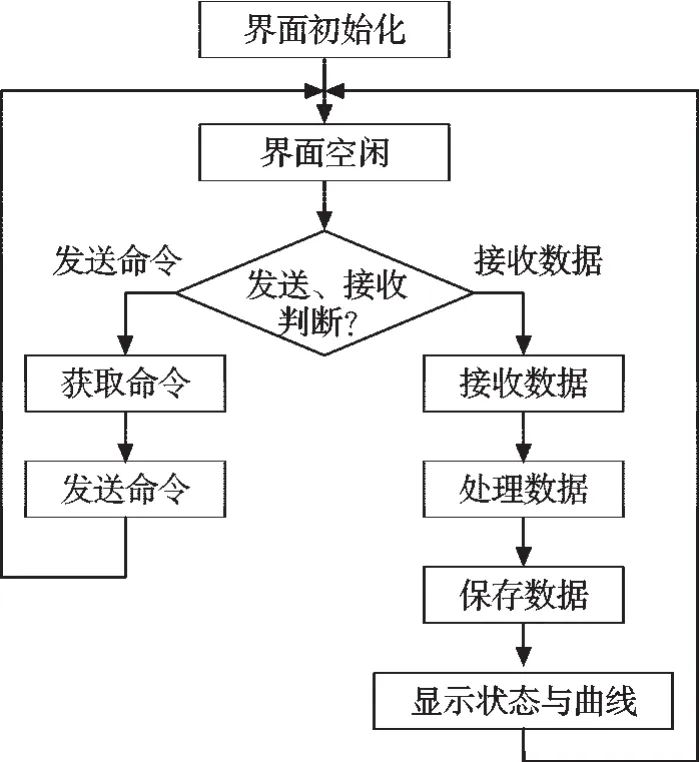

3.2 电机控制界面设计

为了能够对操作臂驱动系统进行可视化监督与控制,这里设计了电机控制界面。界面的开发采用基于Windows XP操作系统的Microsoft Visual C++6.0。

界面实现了两个主要功能:

(1)实时监视。每当电机换相时,霍尔脉冲边沿会触发微控制器中断,微控制器将启/停、正/反转、换相间隔时间等状态信息发送给计算机。计算机对这些信息进行处理,然后将电机状态以数据和曲线的方式显示出来,并提供了数据存储功能,方便后期数据处理与分析。

(2)电机控制。为了使操作臂完成复杂的操作,本研究制定了一系列基本动作控制指令,并提供了命令行与GUI两种控制方式。当操作员对电机进行操作时,界面软件通过使用Remon Spekreijse提供的CSerialPort类向串口缓冲区写数据,然后由操作系统完成数据的传输。

电机控制界面流程如图5所示。

图5 电机控制界面软件流程图

最终设计的电机控制界面如图6所示。

图6 电机控制界面

4 关节驱动实验

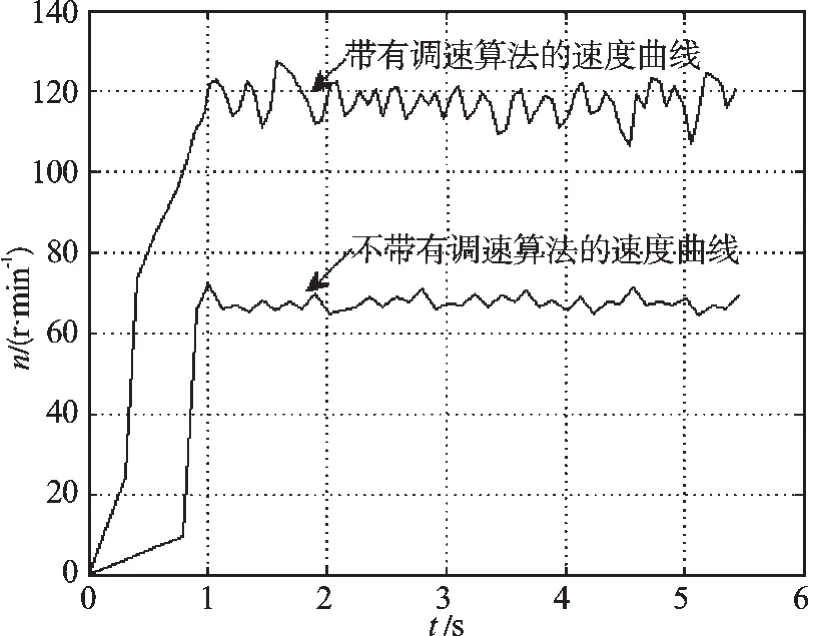

本研究在将操作臂与驱动系统装配完成之后进行了速度实验。电机启动时给定转速输入120 r/min,用以考察驱动系统的性能,获得的速度曲线如图7所示。

图7 关节电机转速曲线图

从图7中可以看出,对于开环速度实验,带负载时稳态速度偏离给定值50 r/min,电机在1 s时跟踪给定速度,并在给定速度附近波动。

波动的原因主要有两个:

(1)在电机的数字控制中,速度是以数字量表示的,因此速度是离散的。当期望速度在两个离散速度值之间时,实际速度就会在期望速度上下跳动。这种情况下,波动是数字系统固有的,无法消除,只能通过提高D/A转换器的精度来减小。

(2)操作臂在运动时受力状况不断变化带来扰动的变化,从而使得速度偏离给定值,这种情况可以通过更加优越的算法来消除。

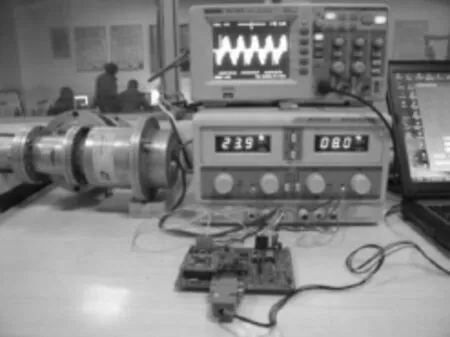

图8 操作臂驱动实验

5 结束语

本研究介绍了一套水下机器人关节电机驱动系统的组成、设计与测试,并从硬件和软件两个角度重点研究了系统的小型化和低功耗问题。研究结果表明:

(1)通过采用高集成度器件、小面积封装以及多层板设计能够有效地减小电路面积,使得器件分布在外径仅为53 mm的圆环电路上,经过特殊处理后能够直接放入电机中。

(2)采用低功耗器件、数字驱动器,并有效地管理电能,能够有效地减小系统功耗,使得驱动系统的静态功耗仅为0.24 W,而动态功耗为0.5 W,均满足水下作业时的低功耗需求。

(References):

[1] SALAH W,ISHAK D,HAMMADI K J.Development of PM Brushless DC Motor Drive System for Underwater Applica⁃tions[C]//Proceedings of 2009 Student Conference on Re⁃search and Development.Serdang:Malaysia,2009:399-402.

[2] 徐国华,张军胜,向先波,等.直流无刷电机驱动的水下电缆绞车系统[J].海洋工程,2006,24(2):123-129.

[3] 杨申申,王 璇,汤国伟.无位置传感器无刷直流电机在水下工程领域应用[J].海洋工程,2009,27(4):126-129.

[4] 王承禧,徐国华,黄 群,等.自主式水下机械手系统研究[J].海洋工程,1996,14(3):27-30

[5] 琚 亮,徐国华,黄嘉陵,等.深海机械手关节伺服控制[J].机械与电子,2007(2):49-52.

[6] MICROPROCESSORS H L.Digital IC's for motion control[J].Proceedings of the IEEE,1994,82(8):1140-1144.

[7] RASHID M H.电力电子学电路、器件及应用[M].3版.北京:人民邮电出版社,2007:16-20.

[8] WAKERLEY J F.Digital Design:Principles and Practices[M].3rd ed.Prentice Hall,2000:117-118.

[9] DAVIES J.MSP430 Microcontroller Basics[M].Newnes,2008:198-200.

[10] FRANKLIN G F,POWELL J D,WORKMAN M L.Digital Control of Dynamic Systems[M].3rd ed.Prentice Hall,2001:3-4.