S7-200PLC在溢流染色机控制系统中的应用

汪海燕

(浙江警官职业学院 安全防范系,浙江 杭州 310018)

0 引 言

染色机控制技术是纺织品生产过程的关键因素之一,传统的染色机控制技术基本上是采用人工监视和手工操作方式,往往造成色差、色花、条痕等疵点,使织物的等级降低,复染率上升,产品质量和稳定性无法保证。为了提高产品的质量和稳定性,单片机与继电器控制系统逐步取代了人工控制。但此类系统由于使用了大量的继电器,控制触点多,由于染色设备工作于潮湿腐蚀性环境之下,导致控制系统故障率高,检修周期长,只能执行简单的顺序控制功能,控制功能单一;同时单片机自身保护差,抗干扰能力不强,已经不能满足现代染机控制器技术的要求。一些先进的染色设备采用的自动控制系统由于造价较高、操作复杂等原因又限制了其在中小企业的应用。

因此,本研究采用S7-200PLC[1-2]构建溢流染色机控制系统,从而提高染色机的功能和性能,提高整个染整企业的自动化化水平。

1 溢流染色机工作原理

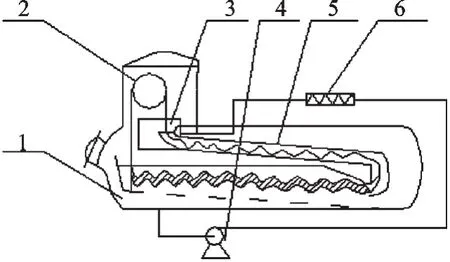

织物染色生产工艺流程包括入水、入布、加染料、升温、降温、保温、取样、水洗、排水、出布等。溢流染色机采用溢流原理,染色机工作原理图如图1所示。

图1 染色机工作原理图

染液在浸渍槽(1)底部经循环泵(4)作用后,由热交换器(6)加热后进入溢流槽(3),溢流槽(3)内布置了溢流管进口,当染液充满溢流槽后,由于和染槽之间的上下液位差,染液溢入溢流管时带动织物一同进入染槽,循环运行,达到染色的目的[3]。

2 系统功能

系统功能介绍如下:

(1)系统具有温度检测功能;

(2)可以通过外接一个TD 200文本显示器输入不同的染色工艺存储在PLC中;

(3)系统具有重要故障报警功能;

(4)系统具有紧急停车功能;

(5)系统具有基本的启动自检功能;

(6)系统具有防止误操作功能;

(7)系统具有一定的可扩展性,系统可以通过扩展模块同上位机上的人机交互界面对参数进行详细的设置与调整;

(8)采用MPI通信网络进行染色工艺的下传与现场信号的回传。

3 硬件系统

3.1 控制器的选型

PLC是专为工业控制设计的,具有强抗干扰能力,一般不需要采取什么特殊措施就可以直接在工业环境中使用。该控制系统的控制器选择西门子的S7-200系列CPU226XM。

3.2 PLC的硬件配置

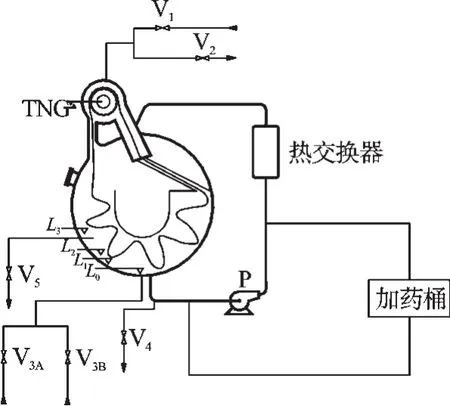

溢流染色机O型缸结构图如图2所示。

根据图2,可得出系统需配置的I/O点数分别为:DI 16、DO 28、AI 2。对于一个被控的对象,所使用的I/O点数不会轻易变化,但是考虑到工艺和设备的改造,或I/O模块的损坏、故障等,一般应保留1/8的余量[4-10]。因而在PLC的CPU选型上,该系统采用带24点DI、16点DO的CPU226XM;输出外扩了两块带8点DO的EM222;针对两路温度的模拟量输入,该系统外扩了带两点模拟输入的热电阻模块EM231。

图2 染色机结构图

系统结构示意图如图2所示,系统硬件清单如表1所示。

表1 系统硬件硬件清单表

染色机的加热阀、冷凝水阀、冷却阀、冷却水阀、加压阀、泄压阀工作时会动作比较频繁,特别是泄压阀,因而PLC的输出接口电路采用了晶体管输出。而两块扩展模块EM222的输出接口电路使用了继电器输出。

该系统外接了一个TD200文本显示器显示染色过程中的一些操作信息,该显示器适用于所有西门子S7-200系列的PLC。TD200连接很简单,研究者只需用它提供的连接电缆接到S7-200系列PLC的PPI口上即可,不需要单独的电源。

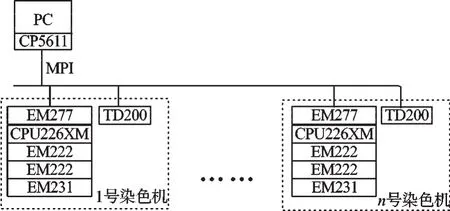

该系统采用MPI网络与上位机通讯,最多可以连接32个节点,普通PC通过CP5611通信卡联入MPI网络,各个PLC通过EM277联入MPI网络。

MPI网络控制系统示意图如图3所示。

图3 硬件配置图

4 软件系统

控制软件采用模块化结构设计,将染色的过程分解为不同的步来实现,这样会更具有逻辑性,便于软件的使用与维护。S7-200编程采用西门子公司的STEP7-MICRO WIN32软件包,该软件运行于WIN⁃DOWS环境下,界面友好,编程方便。

PLC的控制程序主要有主程序、入水、布、加染料、升温、降温、保温、取样、水洗、排水、出布、通讯等子程序构成,每个子程序是否执行,需要根据网络下传的染色工艺参数来决定。根据顺序控制的特点,本研究将染色工艺曲线分成若干个“步”,每一步都可能包括入水、入布、备料、加料等功能,在PLC中开辟了一个存放网络下传单步染色工艺的内存区Xi,i表示第i步(i=1,2,3…),同时设置了控制动作完成标志位,M0.0置位表示入水完成,M0.1置位表示入布完成等以及M1.0~M1.3全部置位时,则表示当前步已执行完毕。

主程序顺序逻辑图如图4所示。

图4 主程序流程图

限于篇幅,本研究仅介绍入水的程序设计过程。入水是指往染缸内加水,它有两种方式,一种是入冷水,即开入冷水阀V1;另一种是入热水,即开入热水阀V2。由于在染缸上设置了液位开关,当液位到达液位开关位置后,则接通开关,停止入水,该系统设置了4个液位开关,相应的变量名为L0、L1、L2、L3,其中,L1、L2是染色入水水位,L3是水洗入水时使用的,L0是主马达保护水位,以免损坏主马达。同时系统若在给定的入水时间内,未检测到染色水位Lμ或L2,则会产生报警信息并在TD200显示器上显示,同时入水阀保持开的状态,直至到达染色水位。入水过程中显示器上会提示当前正在“入水”。入水的程序框图如图5所示。

控制系统软件实验采用调试板和文本显示器相结合的方法来完成。调试板用来模拟所有系统输入信号,本研究采用自带的MPI接口组成小型PLC通讯网络输入染色工艺参数,文本显示器用来显示输出状态、故障代码及其他各种信息,可以方便地设置通信参数。目前该系统已完成实验室调试。

图5 入水流程图

5 结束语

在上述理论和设计基础上,由S7-200组成的溢流染色机控制系统在实际应用中能够取得良好的控制效果,该系统充分利用了S7-200 PLC编程简单可靠和参数整定方便迅速的优点,将输入输出信号通过编程实现对染色过程的控制,提高了染色的稳定性及系统的自动化水平,使得控制系统更加稳定可靠;同时,该系统操作简便,操作人员在较短时间内便能掌握整个操作过程。

(References):

[1] 梁春英,张成胜,王福丽.S7-200 PLC在啤酒发酵监控系统中的应用[J].工业控制计算机,2010,23(5):107-108.

[2] 马纪明,付 永,领王亮.S7-200 PLC在全自动打捆包装机器人中的应用[J].电气自动化,2004,26(6):67-69.

[3] 汪海燕,张建新.基于ARM的溢流染色机控制系统研究[J].丝绸,2009(12):35-37.

[4] 贾贵玺,贾淑娅,车学哲.基于PLC的计量加料自动控制系统[J].纺织学报,2007,28(2):85-88.

[5] 付贺檀,向 忠,史伟民.基于PLC的助剂配送自动控制系统[J].机电工程,2012,29(5):549-552.

[6] 荆 涛.染整设备机电一体化[M].北京:中国纺织出版社,1997.

[7] 陈平澜,李 克.染色机自控微电脑及其应用[M].北京:纺织工业出版社,1988.

[8] 丁 勇,郑金吾.基于PLC的泵机组控制[J].自动化仪表,2004,25(2):60-62.

[9] 黄菊生,胡争先,唐唤清.基于PLC和PC的温控系统设计与开发[J].自动化仪表,2004,26(6):48-50.

[10] 朱亚伟,赵建平.丝织物染整设备[M].北京:中国纺织出版社1998.