舰船用高内压气囊隔振器理论与设计*

何 琳,赵应龙

(1.海军工程大学振动与噪声研究所,湖北 武汉 430033;2.船舶振动噪声国家重点实验室,湖北 武汉 430033)

引 言

气囊隔振器最早应用于铁道车辆,美国1947年在普尔曼车上首次使用,而后意大利、英国、法国等许多欧洲国家对其进行了大量研究。1955年日本国家铁路技术研究院机车车辆动力实验室对用于车辆的气囊隔振器进行了系统的研究,还对装有气囊隔振器的车辆进行了一系列的试验工作[1,2]。在军用船舶领域,俄罗斯已在其常规潜艇上大量应用气囊隔振器[3]。中国对轨道车辆用气囊隔振器的研究始于1958年[4],上世纪90年代后期实现了设计上的突破,达到了实用水平。到上世纪90年代中后期,气囊隔振器开始广泛应用于国内各型高速铁路客车上,近几年随着城市轨道交通的发展,气囊隔振器在地铁、轻轨和磁悬浮列车上亦获得了广泛的应用[1,5]。2008年以前,国内还没有将气囊隔振器应用于舰船。

气囊隔振器与橡胶隔振器相比,固有频率低,无驻波效应,是优良的隔振元器件。工业领域用的气囊隔振器工作压力通常小于0.7MPa,耐压安全系数为3倍,但尺寸较大。如美国的Firestone气囊隔振器其承载最大可达39t,直径达876mm。要把大吨位的气囊隔振器用于舰船大型动力系统高效隔振,必须提高内压,减小尺寸。解决高内压、大承载气囊隔振器的强度及动、静态刚度的理论计算和设计问题,同时解决高内压条件下的气密性、大横垂刚度比等技术难题。

1 垂向固有频率设计

1.1 舰用气囊隔振器固有频率计算

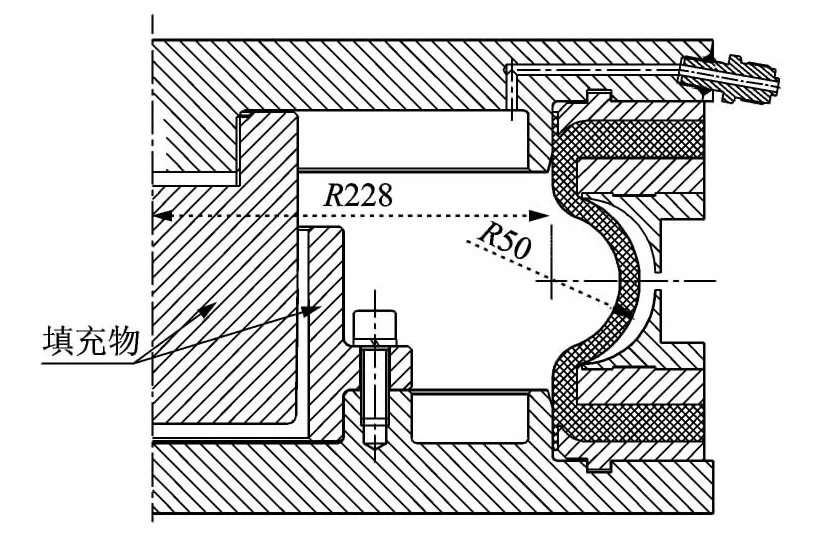

图1为舰用高内压气囊隔振器(以下简称舰用气囊)的理论设计计算模型,①为柔性囊体;②为盖板;③为调整法兰,用于调整舰用气囊的性能参数。Re为有效半径,ρ为舰用气囊囊体波纹半径,Rk为囊体最大半径,δ为囊体厚度,β和α分别为舰用气囊上下调整法兰导向角。

图1 舰用高内压气囊设计计算模型Fig.1 The design and calculation model of high working pressure air spring used on naval vessels

在内压p作用下,舰用气囊的承载能力为

式中Se是舰用气囊的有效面积。

在向舰用气囊加载的过程中,舰用气囊囊体的外形发生变化。有效面积、囊内气体的体积、压力都发生相应的改变达到新的平衡。假设载荷F使气囊隔振器发生微小位移dz,则力F作功为Fdz,根据虚位移原理有

即

将式(1)代入上式,可得舰用气囊有效面积为

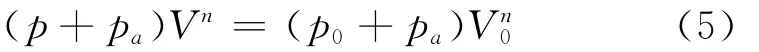

对于舰用气囊内固定质量的气体,气体热力学方程

式中p0为气囊额定高度内压,pa为大气压,V0为气囊额定高度内部气体容积,n为理想气体多变指数,假定静态加载时囊内气体为等温过程,n=1.0,动态加载时囊内气体为绝热过程,n=1.4。对式(5)求导,将式(4)代入,可得

对式(1)求导,将式(6)代入,可得舰用气囊的刚度为

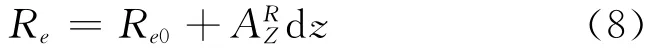

由式(7)可见,舰用气囊的刚度由两部分构成,第1项由气囊外形改变过程(即有效面积与位移量的关系)决定,第2项由加载的速度和结构参数(气囊容积和有效面积)决定,舰用气囊有效半径随位移变化为

式中Re为舰用气囊有效半径,Re0为额定高度有效半径。系数

由式(8)可得

将式(9)代入式(7),可得舰用气囊的刚度为

因此,舰用气囊额定高度固有频率为

式中Se0为舰用气囊额定高度有效面积。

1.2 固有频率影响因素分析

由式(11)可知,在舰用气囊结构确定且高度一定的条件下,即气囊有效面积确定的条件下,影响其固有频率的因素有初始充气压力p0、囊内气体的初始容积V0以及系数。在气囊有效面积确定的条件下,初始充气压力的大小代表着气囊承载能力的大小,通过囊内填充可以调整气囊初始容积,系数仅与调整法兰导向角度α和β有关,因此在气囊高度确定的条件下,影响气囊固有频率的因素为气囊承载、囊内气体容积填充率以及调整法兰导向角度。

在舰用气囊设计时,初始充气压力通常是确定的,而囊内容积填充率和导向角度可以方便的调整,因此,可以对其固有频率进行准确控制。

2 横向稳定性设计

2.1 横向稳定性表征

对于图3所示的舰用气囊,其横向稳定性可用其横向静刚度与垂向静刚度之比μ来表征[6]

式中KXj为横向静刚度;KZj为垂向静刚度;χ为无量纲常数,取值为0.1~0.2;ρ0为额定高度囊体波纹半径;γ为经验系数,等于0.7;ΔX为气囊在横向的位移量;m为通过对同类结构隔振器试验结果拟合而选择的阶指数,对于舰用气囊,等于0.25。μ越大,表示横向稳定性越好。

2.2 影响横向稳定性的因素分析

从式(12)可知,在垂向性能确定即Re0确定的情况下,舰用气囊横向稳定性主要取决于囊体最大半径Rk0和囊体波纹半径ρ0,囊体最大半径越大、波纹半径越小,即囊体直径越大、高度越小,舰用气囊横向稳定性越好。

囊体最大半径主要取决于舰用气囊有效半径,在舰用气囊承载能力确定的条件下,有效半径是确定的,因此为了提高横向稳定性,应减小波纹半径,即降低舰用气囊囊体的高度。

3 高内压囊体强度设计

3.1 囊体应力分析

对舰用气囊囊体建立如图2所示的受力分析模型,以囊体经线、纬线和外法线,建立正交曲线右手坐标系,取囊体曲边微元并分析其受力,囊体厚度远小于另外两个方向上的尺寸,并且受到剪切力和弯矩极易变形,因此根据弹性薄壳无矩理论,忽略囊体重量影响,可计算出舰用气囊在内压p作用下囊体受力[7~9]:

图2 囊体应力分析Fig.2 Stress analysis of the wall of air spring

式中N1和N2分别为经线和纬线方向膜应力与囊体壁厚的乘积;α1为经线坐标,即囊体外法线与轴线上方向夹角;R1和R2分别为经线和纬线的拉密系数,即分别为囊体母线曲率半径和曲率半径所在直线被母线和轴线所截距离;p为囊内表压强,压强p参考方向为囊体外法线方向;F为舰用气囊在内压p时的承载。

3.2 囊体增强帘线受力分析

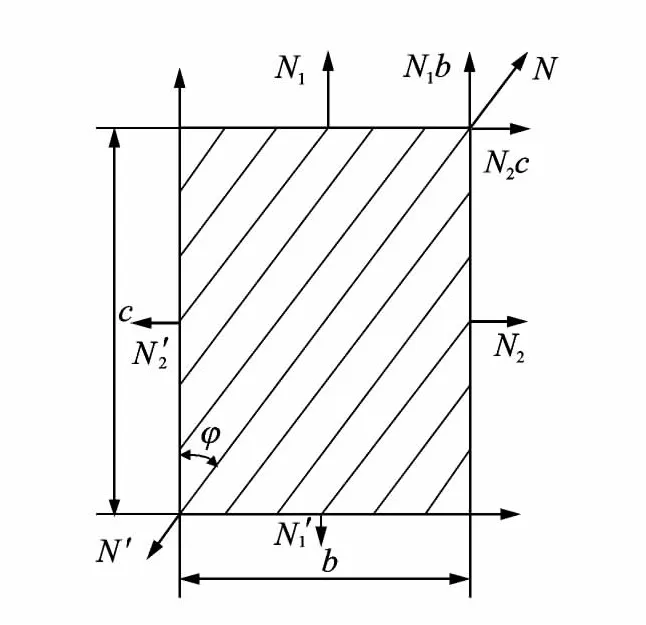

由式(13)可以看出,舰用气囊内压越高,囊体在经向和纬向的受力越大,为保证舰用气囊在高内压作用下的强度,囊体采用帘线层进行增强,帘线层在囊体上以一定角度φ交叉进行敷设,如图3所示,为保证囊体受力状态稳定,在设计舰用气囊时应保证囊体经向和纬向的合力方向与囊体帘线缠绕方向重合,即保证帘线仅受到轴向拉力作用。对囊体帘线进行受力分析,囊体单层帘线微观模型如图4所示,其中b和c为所取微元纬向和经向尺寸,φ为帘线缠绕角。为简化计算以及保证帘线材料的宏观性质,选取微元时经向和纬向的帘线根数相同。

图3 囊体帘线层Fig.3 The ply of fabric reinforced rubber

图4 囊体帘线受力分析Fig.4Force analysis of the ply of fabric

图4所取微元在内压p作用下的经向和纬向的合力为

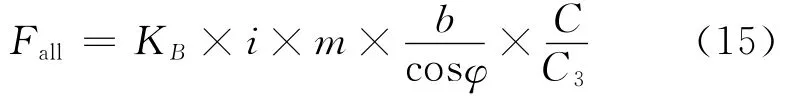

图4所取微元内全部帘线可提供的拉力[10]

式中KB为单根帘线的强度(N/根);i为帘线层数;m为帘线缠绕密度,即单位宽度内的帘线根数(根/m);φ为帘线缠绕角度;C为帘线层数修正系数,通常小于1,随着层数的增加,系数减小;C3为帘线扯断伸长率对帘线密度的影响,C3=1+ε,ε为帘线扯断伸长率。

3.3 囊体在内压作用下的强度设计

由式(13)~(15)可知,舰用气囊额定高度时囊壁不同位置可以承受的最大内压为

式中Se0为舰用气囊额定高度时有效面积。

由式(16)可知,对于垂向和横向性能确定的舰用气囊,式(16)中结构尺寸参数R2和Se0是确定的,囊壁可以承受的最大内压完全取决于囊体增强帘线层的帘线强度、帘线密度、帘线层数、帘线扯断伸长率等帘线参数,囊壁可以承受的最大内压随坐标α1变化,其最小值即为气囊隔振器可承受的最大内压,最小值的坐标α1部位即为气囊隔振器最危险部位。

为提高囊体在高内压作用下的安全性,应选用高强度、扯断伸长率小的帘线作为高内压重载舰用气囊囊体骨架增强材料。

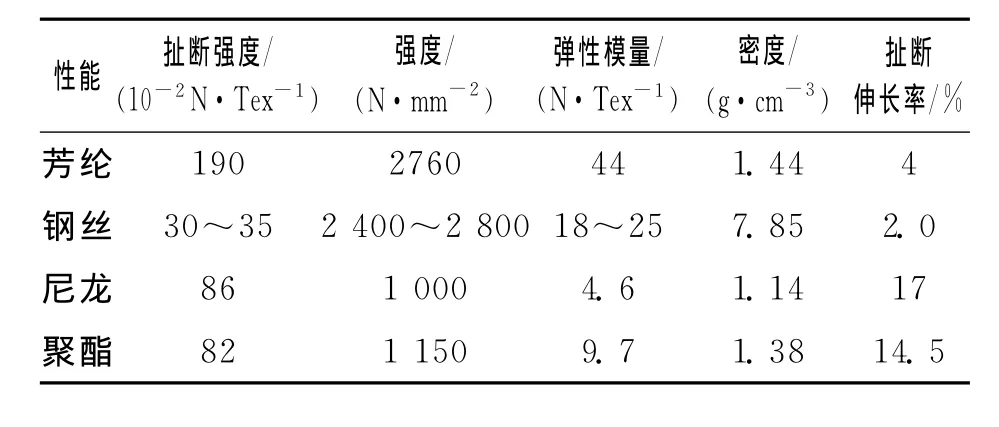

芳纶是近十几年来发展的高性能骨架材料,芳纶纤维与其他材料的性能比较见表1。从表可以看出,芳纶具有高强度、高模量、伸长率小等诸多优点,且相对密度小,兼备了钢丝和其他纤维帘线的优异性能,采用芳纶纤维作为舰用气囊囊体骨架材料,可成倍提高舰用气囊在内压作用下的安全性。

表1 芳纶纤维与其他工业纤维的性能比较Tab.1 Performance comparison of aramid fiber and other industrial fibers

4 高内压气密性设计

4.1 气密性影响因素

舰用气囊的承载能力完全依赖于囊内气体,其气密性及其重要。舰用气囊主要由上下金属盖板和橡胶帘线复合结构的囊体组成,囊内气体在橡胶层中的渗透以及在囊体与上下金属盖板的密封面处向外渗透就会造成气囊隔振器囊内气体的泄漏。囊内气体压力越高,气体的渗透性越强,接触面积越大,气体渗透越快。

舰用气囊工作内压高、结构尺寸大,其气密性及其困难。因此舰用气囊的气密性主要取决于囊体胶料的气透性、囊体与盖板连接密封结构的泄漏性。

4.2 高内压气密性控制措施

气体在橡胶中的渗透是一种多阶段扩散过程:第一阶段是扩散气体被囊体内侧橡胶的表面吸收或溶解;第二阶段是已吸收或溶解的气体产生扩散,穿越囊体到达外侧而蒸发。因此舰用气囊用橡胶必须选择气体渗透率、漏气率、放气率和失重率较低的胶种。

应用于舰用气囊的胶料不仅要满足高气密性、强度、疲劳性能、舰船环境使用要求,还必须与碳钢、不锈钢、铜、铝等多种金属以及囊体增强材料芳纶帘线具有良好粘合性能。丁基橡胶的气透性在烃类橡胶中最低,并具有良好的耐热老化性能、耐候性、耐臭氧老化性能及减振性能,但该胶种的自粘性和互粘性较差,并且很难与其他通用合成橡胶并用,因此该胶种无法使用。氯丁橡胶的气透性虽然比丁基橡胶高,但丁基橡胶的缺点却都是氯丁橡胶的优点,而且相对其他胶种而言,其气透性也较低,并且综合性能非常优良。

综合各方面因素,选用氯丁橡胶作为囊体胶层用基体材料,通过与少量顺丁橡胶并用,以进一步提高胶料的气密性和可加工性,适当采用固体增塑剂,减小粉状填充剂的粒度,并适当增大其用量,以提高胶料的致密性。通过合理设计配方,经试验考核,该胶料各项性能均满足使用要求。

(2)囊体与盖板连接密封措施

工业用气囊隔振器囊体与上下盖板的密封主要螺栓法兰挤压结构、自密封结构等,但这些结构在高内压作用下安全性差,不能应用于高工作压力的舰用气囊,为此设计了三法兰一体化接头结构[11]。

囊体采用了三法兰一体化接头结构以后,囊体与上下盖板的密封问题变成了金属结构之间的密封,设计了多级密封措施降低密封结构的泄漏性,见图5,第1级密封采用橡胶O型圈,第2级密封增强型聚四氟乙烯密封垫。O形圈密封压力高,密封效果好,用作静密封时几乎可以做到没有泄露。增强型聚四氟乙烯密封垫密封效果好,使用寿命长,采用两级密封措施后既可以实现高气密性,还可以保证长密封寿命。

该结构实现了舰用气囊盖板与囊体连接的高安全性、可靠性以及高内压气密性。

图5 囊体与盖板连接密封结构示意图Fig.5 The sealing structure between the mounting plate and the bellows

5 设计实例

5.1 设计要求

设计额定载荷为30t、额定工作压力为1.8MPa、固有频率为2.5Hz的舰用气囊,为保证在舰船使用条件下的安全性,其囊体的耐压安全系数应不低于10,气密性要求60天内压降小于10%,横垂刚度比μ不小于2。

脑卒中诊断符合公认的中、西医诊断标准[9-10]且经CT/MRI确诊为脑血管疾病,同时肩手综合征诊断标准参照依据为《脑卒中的康复评定与治疗》[11]的病人。排除非脑卒中引发肩手综合征的病人。

5.2 舰用气囊结构方案设计

根据设计要求,可得:额定高度时有效半径Re0为0.228m,有效面积Se0为0.163 3m2。取气囊波纹半径ρ0=0.05m,导向角β=20°,α=200°,选用1 500den/1×3的芳纶帘线作为舰用气囊骨架材料,其单根帘线强度为550N/根,扯断伸长率为5%,在囊壁上敷设的密度为5根/10mm。

根据上述有效半径、波纹半径、导向角等关键结构参数,设计舰用气囊方案见图6。

图6 舰用气囊设计方案Fig.6 The design proposal of air spring used on naval vessels

5.3 垂向固有频率设计调整

计算系数为1.427 7,根据固有频率设计要求,可得气囊隔振器内部气体容积应为V0d=0.019 1m3。

图6所示的舰用气囊结构方案,内部不安装任何填充物时气体容积为0.032 2m3,该容积与固有频率设计要求的容积相差较远,因此采用内部填充的方式减小气囊隔振器气体容积,设计填充物方案见图6,增加填充物后内部气体容积减小为V0=0.025 7m3,固有频率计算结果为2.333Hz,垂向静刚度为5.655kN/mm。

针对上述气囊隔振器方案,对不同承载能力即不同工作压力时固有频率进行计算,承载24,27,33,36t时工作压力分别为1.44,1.62,1.98,2.16 MPa,固有频率计算结果分别为 2.339,2.335,2.33,2.328Hz。

5.4 横向稳定性计算

对气囊隔振器横向静刚度进行计算,额定承载30t,横向变形分别为0.5,1.0,1.5,2.0mm 时横向静刚度计算结果分别为18.458,17.332,16.58,16.0kN/mm,横垂静刚度比大于2。

5.5 囊体强度设计

对图6所示的舰用气囊不同层数的缠绕方案进行计算,可得到4,6和8层设计方案的舰用气囊可以承受的最大压力分别为 18.03,23.44,26.45 MPa,显然6层帘线方案满足设计要求,其囊体不同部位可以承受的最大压力见图7,该方案气囊囊体承压的危险部位在囊壁与盖板的边界处。

气囊隔振器固有频率、横向稳定性以及可承受的最大压力达到设计要求。

6 试验验证

6.1 固有频率测试

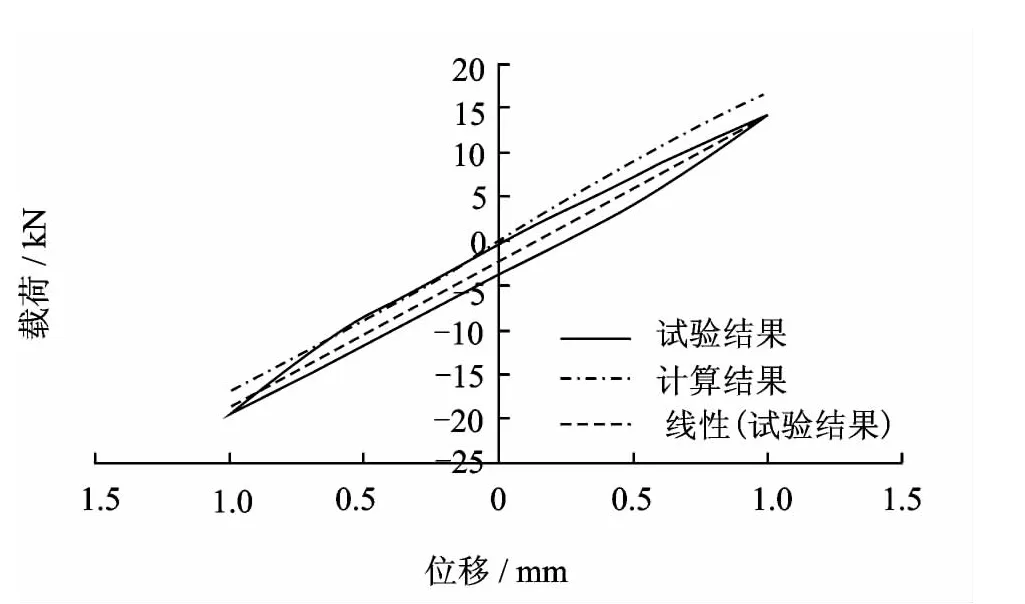

固有频率采用动刚度法测试。将舰用气囊以额定高度固定在MTS试验机上,如图8所示,充气到一定的气压,得到所需的使用载荷,然后按不同频率进行稳态正弦激励,得到动载荷和变形的关系曲线。由动载荷和变形的关系曲线可以计算得到气囊的动刚度和固有频率。

图7 6层缠绕方案囊体可承受的内压Fig.7 The maximal working pressure of six plies of fabric reinforced bellows

按照设计计算情况,对24,27,30,33,36t承载时气囊动刚度和固有频率进行测试,动刚度测试结果分别为6.00,6.55,7.09,7.66,8.22kN/mm,固有频率分别为2.52,2.48,2.45,2.43,2.41Hz,其中承载30t时动载荷-位移曲线试验和计算结果比较见图9。

图8 固有频率试验Fig.8 The experimentation on the natural frequency

图9 动载荷-位移曲线试验和计算结果比较Fig.9 The experimental and calculated curves of the dynamic duty-displacementk

从测试结果和计算结果的比较可知,舰用气囊固有频率随载荷增大而略有减小,且测试结果和计算结果非常接近,表明设计计算准确。

6.2 横向刚度测试

试验在MTS试验机进行,将两个气囊并联,如图10所示,试验时给气囊充气到额定压力得到气囊垂向额定载荷,然后进行三角波往复加载,加载速率0.1mm/s,气囊变形分别为0.5,1.0,1.5,2.0mm,可以得到横向静载荷和变形的关系曲线,计算得到横向静刚度,分别为19.12,16.97,15.82,14.98 kN/mm,其中横向变形1.0mm时的横向静载荷-位移曲线试验和计算结果比较见图11。

从测试结果和计算结果的比较可知,测试结果和计算结果非常接近,表明横向刚度计算方法可用于舰用气囊设计计算。

图10 横向刚度试验Fig.10 The experimentation on the transverse stiffness

图11 横向静载荷-位移曲线试验和计算结果比较Fig.11 The experimental and calculated curves of the transverse duty-displacement

6.3 可承受的最大内压试验

采用水压试验方法测试舰用气囊的可承受的最大内压,试验时采用摄像机记录压力变化过程和试验过程。气囊耐压试验及爆破部位如图12所示。

图12 气囊耐压试验及其爆破部位Fig.12 The experimentation on the burst pressure of air spring

从试验过程可知,舰用气囊内压23MPa时气囊爆破,从图12的照片可知,气囊爆破部位在囊壁与盖板的边界处。

该气囊可承受的最大内压和囊体承压最危险的部位试验结果与计算结果一致,表明计算方法准确,可用于舰用气囊设计计算。

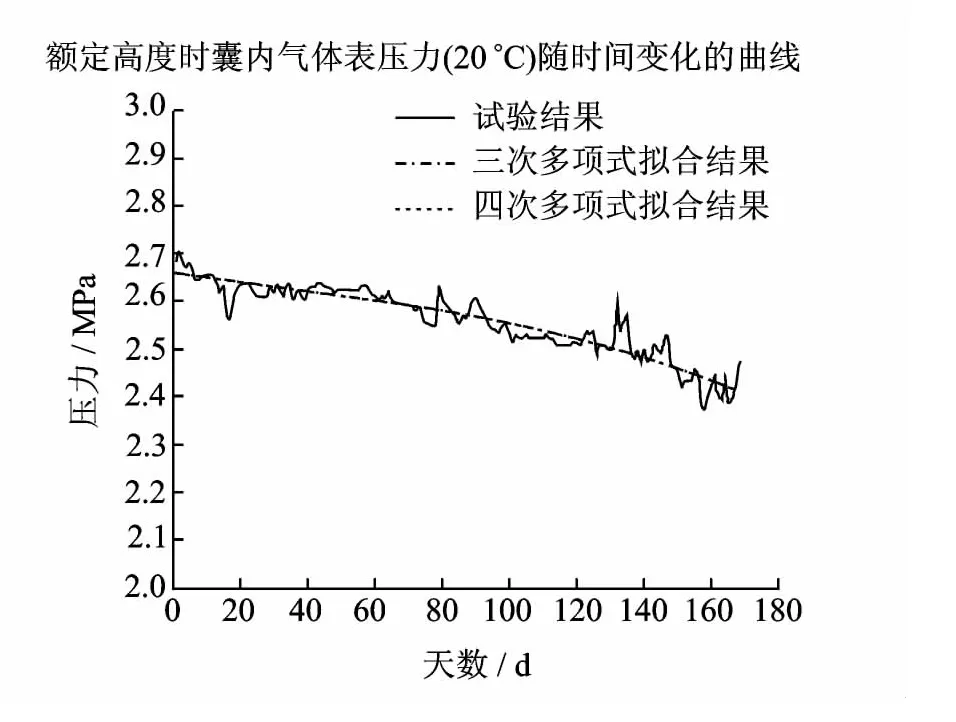

6.4 气密性测试

为检验舰用气囊的气密性设计,对舰用气囊进行了169天的长时间气密性试验,在试验期间内,环境温度有较大变化,因此将气压结果以20°C的标准温度进行整理,得到标准温度条件下气囊气压在试验期间内的变化情况,为了直观的了解压力变化的现象,对上述结果进行三次和四次多项式拟合,测试结果变化曲线和拟合曲线如图13所示。

在169天内气囊压力降低为0.25MPa,不到初始压力的10%,表明气密性控制措施非常有效,舰用气囊在高工作压力条件下的气密性可以得到有效控制。

图13 压力随时间变化的关系曲线Fig.13 The experimental curve of inner pressure of air spring

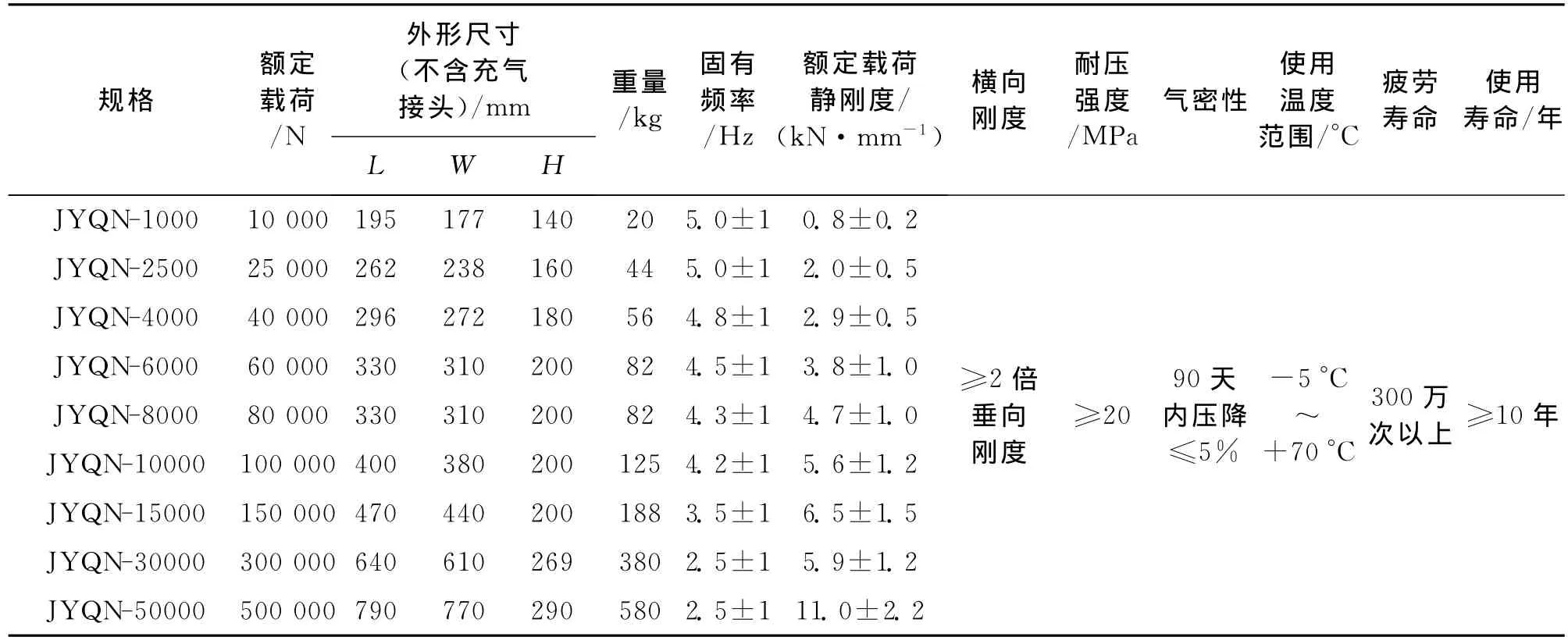

7 设计应用

采用上述设计方法,分别研制设计了额定载荷从1到50t的系列舰用高内压、重载舰用气囊隔振器,见图14,主要性能参数见表2。实验结果表明,理论设计与试验结果具有良好的一致性。

表2 JYQN系列舰用高内压重载舰用气囊主要性能参数Tab.2 The main performance parameters of JYQN series high working pressure and heavy duty air spring used on naval vessels

研制的系列舰用高内压、重载气囊隔振器已在百吨级的动力装置、数十吨级的推进动力装置以及数百吨级的大型集成动力系统高性能隔振中成功应用,实船试验表明,舰用高内压、重载气囊隔振器隔振性能优良,特别是具有很好的低频隔振效果。

图14 高内压重载舰用气囊隔振器Fig.14 The photo of high working pressure and heavy duty air spring used on naval vessels

8 结 论

为将气囊隔振器优良的隔振性能应用于舰船大型动力设备的减振降噪,开展了高内压重载舰用气囊的研制。研制过程中解决了舰用气囊刚度、固有频率准确设计和控制问题。在对舰用气囊性能参数设计计算方法研究的基础上,分析了影响其固有频率的因素,主要包括工作载荷、调整法兰对囊体的约束强度以及囊内气体的容积等,通过实验验证了设计方法的正确性。

通过横向性能设计,实现了舰用气囊2倍以上的大横垂刚度比,解决了气囊隔振装置在舰船摇摆、倾斜等恶劣条件下的稳定性问题。

通过对帘线增强回转型壳体结构囊壁的受力分析,确定了采用高强度、高模量、低伸长率的芳纶帘线作为囊体增强材料的技术措施,解决了高内压条件下舰用气囊的耐压安全性问题。研制的舰用气囊的耐压安全系数达10倍以上。

采用低渗透性胶料以及多级密封措施,高内压条件下的气密性远远高于60天压力降低不超过10%的要求,解决了气囊隔振器高内压条件下的气密性问题。

研制的系列高内压、重载舰用气囊,已大量用于舰船数十吨和数百吨级的高性能隔振装置。

[1] 赵雁.空气弹簧在高速客车转向架上的应用[J].上海铁道大学学报,2001,21(4):91—93.

ZHAO Yan.The application of air spring to the bogie of high-speed passenger train[J].Journal of Shanghai Tiedao University,2001,21(4):91—93.

[2] 林通雄[日].车辆用空气弹簧[J].国外铁道车辆,1990,(2):16—18.

LIN Tongxiong.Air spring used on train[J].Foreign Rolling Stock,1990,(2):16—18.

[3] 叶珍霞.高内压大载荷空气弹簧非线性有限元法优化设计[D].武汉:海军工程大学,2005.

YE Zhenxia.The Nonlinear Finite Element Method to Optimize the Design of High Working Pressure and Heavy Duty Air Spring[D].Wuhan:Naval University of Engineering,2005.

[4] 朱德库.空气弹簧及其控制系统[M].济南:山东科学技术出版社,1989.

ZHU Deku.Air Spring and Its Control System[M].Jinan:Shandong Science and Technology Press,1989.

[5] 徐伟.气囊减振装置技术研究[D].武汉:海军工程大学,2005.

XU Wei.A Study on the technology of Pneumatic Vibration Isolation System[D].Wuhan:Naval University of Engineering Master Degree Thesis,2005.

[6] 吕志强,赵应龙,胡宗成.回转型空气弹簧、仿真及实验研究[J].武汉理工大学学报,2008,32(1):55-58.

LV Zhiqiang,ZHAO Yinglong,HU Zongcheng.A study of design,simulation and experiment of convoluted air spring[J].Journal of Wuhan University of Technology,2008,32(1):55—58.

[7] 顾太平,何琳,赵应龙.囊式空气弹簧平衡性分析[J].机械工程学报,2011,47(3):69—72.

GU Taiping,HE Lin,ZHAO Yinglong.Equilibrium Performance Analysis for Bellows Type Air Spring[J].Journal of Mechanical Engineering,2011,47(3):69—72.

[8] Erin C,Wilson B,Zapfe J.An improved model of pneumatic vibration isolator theory and experiment[J].Journal of Automobile Engineering,1995,(209):227—234.

[9] Kaysuya Toyofuku.Study on dynamic characteristic analysis of air spring with auxiliary chamber[J].JSAE Review,1999,(3):349—355.

[10]李延东,吴宇方,翟祥国.橡胶工业手册(第五分册):胶带、胶管与胶布[M].北京:化学工业出版社,1990.

LI Yandong,Wu Yufang,ZHAI Xiangguo.Rubber Industry handbook(5thvolume):Rubber Fabric,Hose and Tape[M].Beijing:Chemical Industry Press,1990.

[11]何琳,吕志强,赵应龙,等.高压大载荷空气弹簧[P].中国发明专利,专利号:ZL200710051635.4.

HE Lin,LV Zhiqiang,ZHAO Yinglong.High Work-ing Pressure and Heavy Duty Air Spring[P].Chinese Invention Patent,ZL200710051635.4.