静电纺PMMA/SiO2复合纤维结构形态的优化

徐 杰, 申兴丛, 程 彬, 张 睿, 戚栋明,

(1. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018; 2. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

静电纺PMMA/SiO2复合纤维结构形态的优化

徐 杰1, 申兴丛1, 程 彬2, 张 睿2, 戚栋明1,2

(1. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018; 2. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

将接枝交联结构不同的二氧化硅/聚甲基丙烯酸甲酯(SiO2/PMMA)复合材料与PMMA树脂混合后,溶于N,N-二甲基甲酰胺(DMF)溶剂中制成高分子溶液,再通过静电纺丝技术制备相应的复合纤维。通过3D-POM、SEM、TEM等技术考察了电纺工艺和配方对复合纤维结构形态的影响。研究结果表明,SiO2接枝率为484.4%的简单接枝SiO2/PMMA/DMF高分子溶液具有较好的可纺性,在优化条件下制得的亚微米级PMMA/SiO2复合纤维形貌规整,表面平滑,直径和SiO2含量在较大范围内可调,SiO2在纤维内分散均匀稳定、且这种高分散性不受纤维直径和SiO2含量的影响。

纳米SiO2; 接枝; 静电纺丝; 形貌

实现无机功能小颗粒(<50 nm,与逾渗理论有关)在目标纤维内初级粒子形式的均匀稳定分散、制备结构形态可控的功能纤维,始终是复合纤维研发中的核心目标。静电纺丝作为一种简单易行的超细纤维制备技术,具有原料用量少,可纺物质多,工艺可控性强,装置简单等优点[1-2],因而特别适用于有机/无机复合纤维的制备及其基础性研究[3-4]。但当前要达到功能颗粒在纤维内的初级粒子水平均匀稳定分散,往往需将纳米颗粒的反应物预先分散在纺丝液中,待成丝后再通过原位反应生成相应的功能颗粒[5-6]。该加工方式可明显提高颗粒的分散性,但同时也大大限制了功能颗粒的种类和品质,延长了制备流程,增大了生产成本。

前期研究[7-9]将SiO2/PMMA接枝复合材料与PMMA树脂溶液共混后用于静电纺丝,成功制得了亚微米级的PMMA/SiO2电纺复合纤维,实现了纳米SiO2在PMMA纤维基体内初级粒子形式的均匀稳定分散。本文将在此基础上,重点考察纺丝液接枝交联结构、溶液固含量、SiO2含量、纺丝电压、接收距离、环境湿度和温度等纺丝工艺和配方对复合纤维可纺性和结构形态的影响,以期制得一系列形貌规整,表面平滑,直径和SiO2含量可在较大范围内调节的高分散性有机/无机复合纤维。

图1 含未接枝SiO2静电纺纤维的典型光学显微照片与扫描电镜照片Fig.1 Typical OM(a) and SEM(b) images of PMMA/silica composite fiber containing ungrafted modified silica particles

1 实验部分

1.1 主要原料

复杂接枝(接枝率1540.3%)、简单接枝(接枝率484.4%)和未接枝3种具有不同接枝交联结构的SiO2/PMMA复合材料,由经不同量3-(甲基丙烯酰氧)丙基三甲氧基硅烷(MPS)偶联修饰后的SiO2的MMA单体分散液,通过原位本体聚合[7]制得;聚甲基丙烯酸甲酯树脂(PMMA,注塑级),韩国ATOFINA公司;溶剂N,N-二甲基甲酰胺(DMF,分析纯),天津市永大化学试剂有限公司。

1.2 SiO2/PMMA/DMF高分子溶液的制备

将一定量的复杂接枝、简单接枝和未接枝SiO2/PMMA复合材料分别与PMMA树脂一起加到PMMA的良溶剂DMF中,于70 ℃下搅拌分散2 h,得到相应的SiO2/PMMA/DMF高分子溶液。

1.3 PMMA/SiO2复合纤维的制备

将上述高分子溶液作为纺丝液,加入由注射泵、高压电源和接收板构成的自制静电纺丝装置中,通过静电纺丝技术制得相应的PMMA/SiO2纤维毡。标准静电纺工艺为:纺丝液流量1.0 mL/h,溶液固含量20%,SiO2用量为PMMA质量的1.0%,纺丝电压15 kV,接收距离15 cm,环境湿度60%,温度20 ℃。

1.4 分析与表征

采用美国HIROX公司生产的KH-7700型三维视频显微系统(3D-POM)观察静电纺纤维的整体形貌;采用日本JEOL公司生产的JSM-5610LV型扫描电镜观察静电纺纤维的粗细及其均匀性,并统计得到纤维平均直径及其标准偏差;采用日本JEOL公司生产的JSM-1230EX T20型透射电镜观察SiO2在高分子溶液和复合纤维内的分散状态,部分静电纺纤维经石蜡包埋和超薄切片处理后,用透射电镜观察纤维截面内SiO2的分散状态。

2 结果与讨论

2.1 纺丝液接枝交联结构对可纺性的影响

标准静电纺工艺下,将复杂接枝、简单接枝和未接枝3种具有不同接枝交联结构的SiO2/PMMA/DMF纺丝液制成相应的PMMA/SiO2静电纺纤维。研究发现:由于复杂接枝复合材料中普遍存在以SiO2为交联点的立体网络交联结构[7],其在DMF溶剂中不能完全溶解,因此纺丝过程中微米级的喷丝孔极易堵塞。当纺丝液中为未接枝SiO2时,纺丝过程较稳定,但光学和电子显微观察(见图1)发现:所纺纤维尺寸变化大,且含有不少深色结状串珠,认为该现象与未接枝SiO2纺丝液中存在大量亚微米级SiO2颗粒聚集体有关[9]。

只有当简单接枝PMMA/SiO2复合材料用于静电纺时,其中的SiO2颗粒表面得到了PMMA接枝链位阻作用的充分保护,因而SiO2不易相互聚集;同时,SiO2间又没有形成普遍的接枝链偶合,因而立体网络交联结构不充分,复合材料易溶于PMMA的良溶剂DMF[7]。因而,在此情况下纺丝过程连续稳定,所纺纤维纤细均一。因此,本文将重点考察简单接枝溶液纺丝体系中,静电纺工艺和配方对静电纺纤维结构形态的影响。

2.2 溶液固含量对静电纺纤维形态的影响

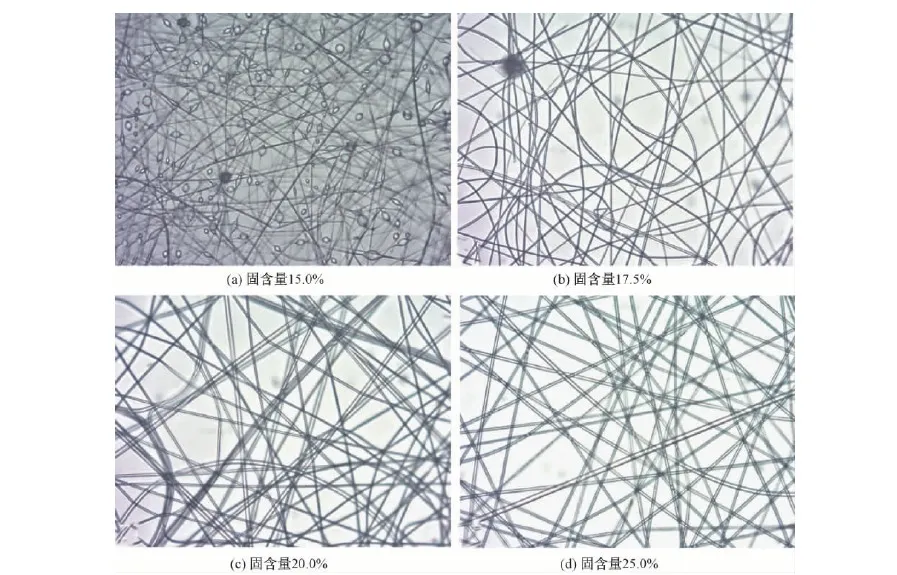

图2 不同溶液固含量下所制PMMA/SiO2静电纺复合纤维的光学显微照片Fig.2 Typical OM images of PMMA/silica composite fibers prepared under different solution solid contents.(a) 15.0%;(b) 17.5%;(c) 20.0%;(d) 25.0%

固定SiO2/PMMA比例,将固含量不同的简单接枝纺丝液用于静电纺纤维的制备,对纺丝过程和产物形貌进行观察发现,固含量对可纺性和纤维形态都有较大影响。溶液固含量小于15%时,体系黏度较低,喷口处不能形成连续稳定喷射流,这种液珠形式的间歇喷射,易导致纤维毡表面形成大量液滴和串珠,其典型光学显微照片如图2(a)所示。随着固含量的增大,串珠逐渐减少,纤维直径逐渐变大,纤维表面趋向光滑平整。特别是当固含量达到20%时,静电纺纤维外观达到较佳状态(图2(c))。但当固含量继续增大时(如25%),急剧升高的黏度会影响静电纺溶液的流变特性,因而所制纤维平均直径及其离散程度都会有所增大(图2(d))。以上现象及结果与不含无机颗粒静电纺纤维的变化规律基本相似[10-11]。

进一步采用透射电镜观察静电纺纤维的内部结构,其典型TEM照片如图3所示。可见:溶液固含量较低时,纤维直径较小(图3(a)),并可直接观察到大量深色SiO2颗粒(箭头所示),这些SiO2颗粒主要以初级粒子形式均匀稳定地分散于整根纤维内部。随着固含量的增大(图3(b),(c)),纤维直径变大,表面变光滑,但纤维中部不透明性显著增大。特别是当直径增大到微米级之后,只能在纤维边沿区域辨析出以初级粒子形式存在着的SiO2颗粒。但从相应的切片透射电镜照片(图3(d)))可见:其中绝大部分的SiO2颗粒同样是以初级粒子形式均匀分散在低衬度PMMA纤维相内。由此可知,简单接枝SiO2在PMMA中具有良好的分散相容性,通过静电纺技术即可较方便地实现其在PMMA纤维基体内初级粒子形式的高度均匀稳定分散,且纤维直径的变化对这种高分散性没有明显影响。对上述透射电镜照片中大量纤维的直径进行统计,得到不同溶液固含量下所制静电纺纤维的平均直径及标准偏差,结果如表1所示。

图3 不同溶液固含量所制PMMA/SiO2复合纤维的透射电镜照片Fig.3 Typical TEM images of PMMA/silica composite fibers prepared under different solution solid contents. (a) 17.5%;(b) 20.0%;(c)25.0%;(d) 25.0%(section)

序号变量变量值平均直径及标准偏差/μm序号变量变量值平均直径及标准偏差/μm1⁃11⁃21⁃31⁃41⁃52⁃12⁃22⁃32⁃42⁃53⁃13⁃23⁃33⁃43⁃5纺丝液固含量/%SiO2质量分数/%纺丝电压/kV150有串珠175039±006200071±005225113±008250135±0190068±00410064±00520071±00530069±00350078±0085有串珠10073±02715071±00520078±01825有串珠和黏连4⁃14⁃24⁃34⁃44⁃55⁃15⁃25⁃35⁃45⁃55⁃65⁃76⁃16⁃26⁃3接收距离/cm环境湿度/%环境温度/℃5有液滴和串珠10072±01315071±00520074±00525070±01830083±02140081±01750075±01060071±00570073±00680133±08690不可纺5075±00620071±00535072±005

从表1可见,随着溶液固含量的增大,静电纺纤维直径逐渐增大,但其离散程度先降后升,因此优选溶液固含量为20%。在这个含量附近,所纺纤维表面光滑平整,形貌规整,平均直径适中,且离散程度较小。

2.3 SiO2含量对静电纺纤维形态的影响

通过调节SiO2/PMMA复合材料与PMMA树脂的加入比例,即可制得无机含量不同的静电纺纤维,再通过显微观察和平均直径统计,考察无机含量对静电纺纤维形貌的影响。其中,标准静电纺工艺下所制不同SiO2含量的静电纺纤维外观形貌如图4所示,相应直径统计结果见表1。

图4 不同SiO2质量分数下所制PMMA和PMMA/SiO2静电纺纤维的扫描电镜照片Fig.4 Typical SEM images of PMMA fiber and PMMA/SiO2 electrospun fibers using simple-grafted composites as pre-dispersed masterbatches. (a)SiO2/PMMA=0;(b)SiO2/PMMA=1.0%;(c)SiO2/PMMA=2.0%;(d)SiO2/PMMA=5.0%

从图4可见,简单接枝复合材料所制PMMA/SiO2静电纺纤维(图4(b)~(d))纤细均一,表面光洁,具有典型的圆柱状结构,其外观形貌与普通PMMA静电纺纤维(图4(a))相似。且当SiO2用量少于PMMA质量的3.0 %时,静电纺纤维平均直径及其标准偏差变化均不大。只有当高达5.0 %时(此情况下PMMA基体中已充满均匀分散的纳米SiO2颗粒[8]),其平均直径及离散程度才会有所增大。

一般认为,纺丝液中添加无机颗粒会不同程度地提高纺丝液电导率及电场力的牵引作用,从而减小静电纺纤维直径[12]。而本体系中,SiO2颗粒表面简单接枝有大量PMMA链,这些接枝链以SiO2为中心呈发散状舒展在DMF溶液中,构成PMMA链簇,这些链簇具有比单根PMMA链更高的增稠作用,这会明显增大射流抵抗电场力拉伸的能力,进而增大纤维尺寸[13]。以上2种作用效果相反,在低无机含量时相互抵消,因而静电纺纤维尺寸变化不大。但当无机含量较高时,不同SiO2颗粒上接枝链间发生缠绕作用更趋普遍,因而增稠作用起主导作用,导致纤维尺寸有较明显提高。

2.4 其他因素对静电纺纤维形态的影响

本文实验中还考察了纺丝电压、接收距离、环境湿度和温度等因素对含SiO2静电纺纤维制备过程及产物形貌的影响。其直径统计结果如表1所示。

由表1可见,当电压小于10 kV时,所产生电场力不足以实现喷丝的纤维化,大量纺丝液会以液滴形式黏附于收集板上。而当电压大于20 kV时,强大的电场力会急剧加速喷丝的拉伸牵引速度,从而影响溶剂的及时充分挥发,因而所制纤维规整性差,且易出现串珠和黏连现象。只有电压在15 kV左右时,电场力适中,所制纤维规整有序,直径适中,离散程度低。

考察接收距离对静电纺纤维形态影响时发现:当距离在10~20 cm范围内时,所制纤维直径相近,离散程度均较小。小于此范围时,溶剂不能及时挥发完全,纤维毡上易出现液滴和串珠;大于此范围时,虽牵伸距离增大,但单位距离电场力减少[14],因而纤维直径的离散程度反而会增大。由此认为纺丝电压与接收距离间存在一定关联,需相互匹配。

此外,考察了环境对纺丝品质的影响,发现实验范围内,环境温度对其影响不大,而湿度对可纺性和纤维尺寸均有一定影响。特别是当环境湿度大于80%时,空气导电能力显著增强,纤维直径及离散程度均变大,甚至出现不可纺现象。环境湿度在50%~70%时,所纺纤维具有较佳的结构形态。

3 结 论

简单接枝SiO2/PMMA/DMF高分子溶液适合静电纺纤维的制备,其较优工艺为:纺丝电压15 kV,接收距离15 cm,环境湿度50%~70%,溶液固含量可在17.5%~25.0%范围内选择,SiO2用量可在PMMA质量的0~5%范围内选择。在上述条件下,静电纺纤维形貌规整,表面平滑,直径可在0.3~1.3 μm范围内调节,且绝大部分SiO2颗粒可以以初级粒子形式均匀稳定地被包埋在PMMA静电纺纤维内部。

FZXB

[1] KASALIWAL G R, PEGEL S, GÖLDEL A, et al. Analysis of agglomerate dispersion mechanisms of multiwalled carbon nanotubes during melt mixing in polycarbonate[J]. Polymer, 2010, 51(12): 2708-2720.

[2] KEDEM S, SCHMIDT J, PAZ Y, et al. Composite polymer nanofibers with carbon nanotubes and titanium dioxide particles[J]. Langmuir, 2005, 21(12): 5600-5604.

[3] 陈艺章,贾明印,郭朝霞,等.聚酯胺改善聚甲基丙烯酸甲酯电纺纤维均匀性研究[J]. 高分子学报, 2010(4): 474-478. CHEN Yizhang, JIA Mingyin, GUO Zhaoxia, et al. Improvement of poly(methyl methacrylate) electrospun fiber uniformity by addition of poly(ester amine)[J]. Acta Polymerica Sinica, 2010(4): 474-478.

[4] FORMO E, LEE E, CAMPBELL D, et al. Functionalization of electrospun TiO2nanofibers with Pt nanoparticles and nanowires for catalytic applicat-ions[J]. Nano Letters, 2008, 8(2): 668-672.

[5] LU X, LI L, ZHANG W, et al. Preparation and characterization of Ag2S nanoparticles embedded in polymer fiber matrices by electrospinning[J]. Nanotechnology, 2005, 16: 2233-2237.

[6] XU X, YANG Q, WANG Y, et al. Biodegradable electrospun poly(L-lactide) fibers containing antibacterial silver nanoparticles[J]. European Polymer Journal, 2006, 42(9): 2081-2087.

[7] 戚栋明,袁艳,张睿,等. 高分散性SiO2/PMMA复合材料的制备与表征:接枝与交联[J]. 高分子学报, 2011(11): 1258-1265. QI Dongming, YUAN Yan, ZHANG Rui, et al. Preparation and characterization of silica/PMMA composites with highly dispersed silica:grafting and crosslinking[J]. Acta Polymerica Sinica, 2011(11): 1258-1265.

[8] 戚栋明,张睿,徐杰,等. 高分散性SiO2/PMMA复合材料的制备与表征:稀释分散性[J]. 高分子学报, 2012(5): 528-533. QI Dongming, ZHANG Rui, XU Jie, et al. Preparation and characterization of silica/PMMA composites with highly dispersed silica:dilution dispersibility[J]. Acta Polymerica Sinica, 2012(5): 528-533.

[9] 戚栋明,张睿,徐杰,等. 高分散性SiO2/PMMA复合材料的制备与表征:SiO2在纤维内的分散[J]. 高分子学报,2012(11):1257-1263. QI Dongming, ZHANG Rui, XU Jie, et al.Preparation and characterization of silica/PMMA composites with highly dispersed silica:dispersion of silica in fiber[J]. Acta Polymerica Sinica,,2012(11):1257-1263.

[10] DEITEL J M, KLEINMEYER J, HARRIS D, et al. The effect of processing variables on the morphology of electrospun nanofibers and textiles[J]. Polymer, 2001, 42(1): 261-272.

[11] HUANG Z M, ZHANG Y Z, KOTAKI M, et al. A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J]. Composites Science and Technology, 2003, 63(15): 2223-2253.

[12] 柯惠珍,蔡以兵,魏取福,等. 纳米SiO2对静电纺LA-PA/PET复合相变纤维形态和热学性能的影响[J]. 功能材料, 2012, 43(3): 309-312. KE Huizhen, CAI Yibing, WEI Qufu, et al.Effects of nano-SiO2on morphology and thermal energy storage of electrospun LA-PA/PET composite phase change fibers[J]. Journal of Functional, 2012, 43(3): 309-312.

[13] WUTTICHAROENMONGKOL P, SANCHAVANAKIT N, PAVASANT P, et al. Preparation and characterization of novel bone scaffolds based on electrospun polycaprolactone fibers filled with nanoparticles[J]. Macromolecular Bioscience, 2006, 6(1): 70-77.

[14] 张露,潘芳良,刘雷艮,等. 溶剂及纺丝工艺对静电纺聚砜纤维形貌的影响[J]. 纺织学报, 2011, 32(2): 1-5,10. ZHANG Lu, PAN Fangliang, LIU Leigen, et al.Effect of solvent and spinning parameters on morphology of electrospun PSU fibers[J]. Journal of Textile Research, 2011, 32(2): 1-5,10.

Structure and morphology optimization of PMMA/silica electrospun composite fiber

XU Jie1, SHEN Xingcong1, CHENG Bin2, ZHANG Rui2, QI Dongming1,2

(1.KeyLaboratoryofAdvancedTextileMaterialsandManufacturingTechnology,MinistryofEducation,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China; 2.EngineeringResearchCenterofEco-DyeingandFinishingofTextiles,MinistryofEducation,ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China)

Silica/poly(methyl methacrylate) grafting composites (SiO2/PMMA) with different grafting/crosslinking structures and PMMA resin were firstly mixed and then dissolved in N,N-dimethyl foramide (DMF), the resulting high polymer solution was electrospun into corresponding composite fibers. The effects of electrospinning process and formulation on the structure and morphology of the composite fibers were investigated using 3D-POM, SEM, TEM, etc. It was found that SiO2/PMMA/DMF high polymer solution with the simple-grafted silica (graft percentage of 484.4%) has better spinnability. A series of submicron PMMA/SiO2composite fibers prepared under optimal conditions have regular morphology, and smooth surface, with fiber diameter and silica content adjustable in a wide range. Silica is evenly dispersed inside the fibers and this high dispersibility is not limited by the fiber diameter and silica content.

nanosilica; grafting; electrospinning; morphology

0253- 9721(2013)02- 0028- 06

2012-04-25

2012-07-31

国家自然科学基金资助项目(50803058);浙江省自然科学基金资助项目(Y4100221);先进纺织材料与制备技术教育部重点实验室优青人才培养基金重点项目(2010QN01)

徐杰(1988—),女,硕士生。研究方向为新型纺织化学品制备。戚栋明,通信作者,E-mail: dongmingqi@zstu.edu.cn。

TQ 342.94

A

- 纺织学报的其它文章

- 聚乙烯醇水溶纤维干法纺丝成形模拟