铝合金焊缝的电火花铣削工艺研究

郭豫鹏,宋云龙,韦东波,狄士春

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

铝合金由于具有比强度高、密度小、耐腐蚀性好、易成形等诸多优点,被广泛应用于各种焊接结构产品中。工业生产中,为满足射线检测、尺寸精度及外表美观等要求,对铝合金焊缝进行后处理的需求日趋广泛。对于不规则焊缝,对其采用砂轮磨削方式处理,易造成凹坑和咬边现象,会影响焊缝的力学性能。

电火花铣削加工是利用工具电极和工件之间的脉冲火花放电产生的能量来达到蚀除材料的目的。它不受被加工材料的物理力学性能影响,而与材料的导电性及其热学性能,如熔点、沸点、热导率、比热容、电阻率等有关。铝合金的导电性好,熔点、沸点低,比热容小,因而采用电火花铣削技术对铝合金焊缝进行处理具有很好的应用前景。

1 试验方法与装置

焊缝铣削适用于满足射线检测和尺寸精度要求较高的场合,焊缝后处理还能减小焊接残余应力。本文分别采用电火花铣削和砂轮磨削两种工艺方法,对铝合金焊缝进行处理,并对处理后的焊缝进行力学性能、表面形貌和尺寸精度分析。

1.1 试验设备

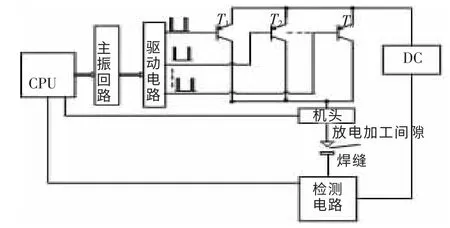

试验采用WS-250 TIG 焊设备。采用自主研发的电火花铣削加工电源,其原理见图1,主振电路驱动IGBT,实现循环叠波式脉冲发生[1]。砂轮磨削设备采用博科S1M-ZW-100 砂轮机,叶片厚度3 mm。试验对焊缝凸起进行正反面去除磨削。

图1 电火花铣削电源原理框图

1.2 试验方法

采用280 mm×100 mm×30 mm 的试样样板进行试验,材料为铝合金5A06,焊接前对焊缝进行清洗和去氧化膜处理。

对试样进行焊接处理。TIG 进行对接焊,焊缝不开斜口,母材材料5A06 铝合金样板,溶敷金属牌号4043 焊丝,焊接电流80~100 A,电弧电压15~20 V,焊接速度200 mm/min,氩气流量10 L/min。单面焊双面成形。

焊接完成冷却后,分别对焊缝采用电火花铣削和砂轮磨削进行处理。采用INSTRON 5569 型电子万能材料试验机进行接头拉伸性能试验;采用光学显微镜观测试样表面形貌;采用三坐标测量机对工件表面进行尺寸精度测量;最后进行电火花铣削效率工艺试验,分析峰值电流、脉宽、脉间对焊缝铣削加工效率的影响。

2 试验分析

2.1 拉伸试验

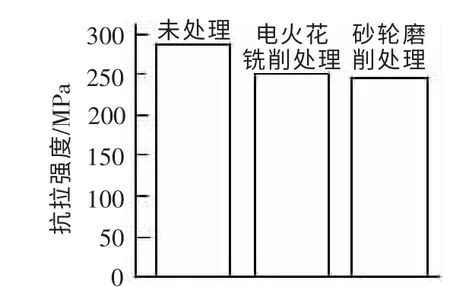

抗拉强度是衡量焊缝质量的重要指标之一。试验中,将试样制备成宽25 mm 的条状样件,分别用砂轮磨削和电火花铣削两种工艺对焊缝进行磨平处理,并与未处理的焊缝进行比较,结果见图2。

未处理焊缝的抗拉强度为291.45 MPa;电火花铣削工艺处理的焊缝抗拉强度为256.10 MPa,是未处理焊缝抗拉强度的87.9 %;砂轮磨削工艺处理的焊缝抗拉强度为250.71 MPa,是未处理焊缝抗拉强度的86.02 %。经电火花铣削处理的焊缝抗拉强度与砂轮磨削处理的焊缝抗拉强度相当,因此,采用电火花铣削工艺对焊缝进行后处理能满足要求。

图2 焊缝拉伸试验结果

2.2 表面形貌

获得平整且良好的表面形貌是焊缝后处理的主要目的之一。砂轮磨削存在的固有特性会造成处理后的焊缝表面呈沟槽式形貌;电火花铣削工艺中,脉冲能量对电火花铣削表面形貌有较大影响,脉冲能量越大,放电凹坑尺寸也就越大。采用砂轮磨削和电火花铣削工艺处理的焊缝表面形貌存在着明显的差异(图3)。

图3 焊缝表面形貌对比

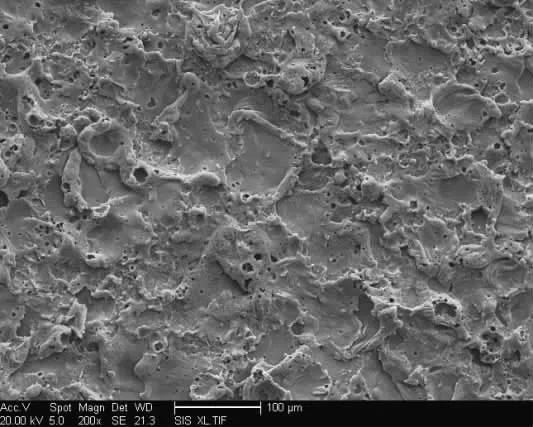

由图3 可看出,砂轮磨削表面为沟槽式形貌,具有方向性;电火花铣削表面为均匀分布的放电凹坑,无方向性。沟槽式表面形貌表现为各向异性,易产生应力集中,不利于承重和受载。电火花铣削为火花放电蚀除,在焊缝表面形成无方向性的放电坑蚀,表现为各向同性,有利于焊缝承受载荷。因此,经电火花铣削处理的焊缝有利于焊缝接头受力,扫描电镜下的铣削表面和截面形貌见图4和图5。

图4 EDM 铣削铝合金表面形貌

图5 EDM 铣削铝合金截面形貌

2.3 尺寸精度

焊缝与基体平整过渡并达到设计精度的要求,也是焊缝后处理的主要目的之一。试验中,试样焊缝长度为25 mm,分别采用电火花铣削和砂轮磨削工艺对焊缝进行处理,并利用三坐标测量仪对处理后的焊缝进行测量,每个试样取21 个测量点,测试结果见图6。

图6 尺寸精度分析图

由图6 可知,砂轮磨削的焊缝尺寸精度为随机分布,电火花铣削的焊缝尺寸精度基本呈稳定分布。计算两组方差可得:砂轮磨削标准差为0.021,EMD 铣削标准差为0.016,表明砂轮磨削的焊缝尺寸精度低于电火花铣削。铝合金电火花铣削过程中,铜电极损耗极低,因此能获得较高的尺寸精度,满足通用及精密尺寸精度要求。

3 加工效率

电火花铣削加工工艺效率是决定该工艺适用性的基础,而加工中的电参数对电火花铣削加工效率的影响极大。在电火花加工中,工件的蚀除速度与工艺参数、单个脉冲能量、脉冲频率、脉冲利用率成正比,用公式表示为:

式中∶v 为工件蚀除速度;Ka为与电极对材料、电参数、工作液等有关的工艺系数;WM为单个脉冲能量;f 为放电频率;φ 为有效脉冲利用率;te为单个脉冲实际时间;u(t)为放电间隙中随时间变化的电压;i(t)为放电间隙中随时间变化的电流。

为寻找最佳加工效率,分别对峰值电流、脉宽、脉间进行了单因素分析试验。选用直径12 mm 的紫铜电极,以一定比例稀释的乳化液作为工作液,电参数取值范围如下:电流20~90 A,脉宽50~200 μs,脉间30~180 μs。

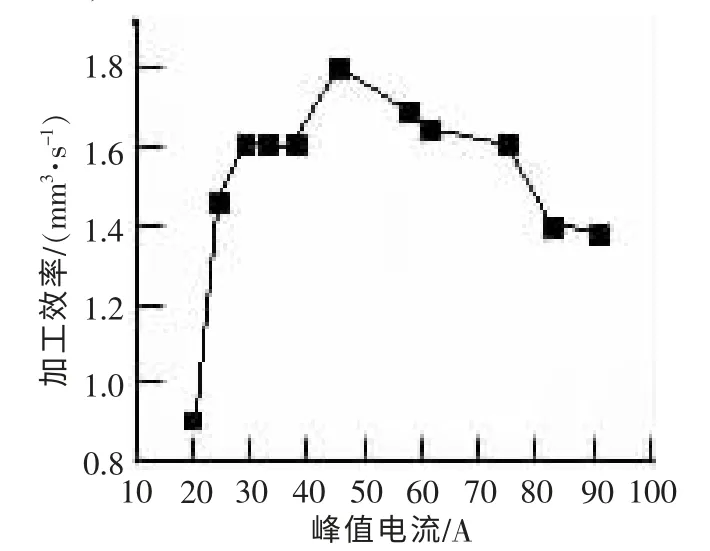

3.1 峰值电流对加工效率的影响

选取脉宽200 μs,脉间50 μs,峰值电流取值范围为20~90 A,铣削100 mm 焊缝,测试加工效率。由图7 可看出,当峰值电流小于50 A 时,加工效率随着峰值电流的增加而增大,最大加工效率为1.8 mm3/s;当峰值电流超过50 A 后,加工效率随着峰值电流的增加而逐渐降低。这是因为电流增大,使单次放电蚀除量增大,加工效率提高;但电流过大,会造成拉弧,从而降低加工效率。

图7 峰值电流对加工效率的影响

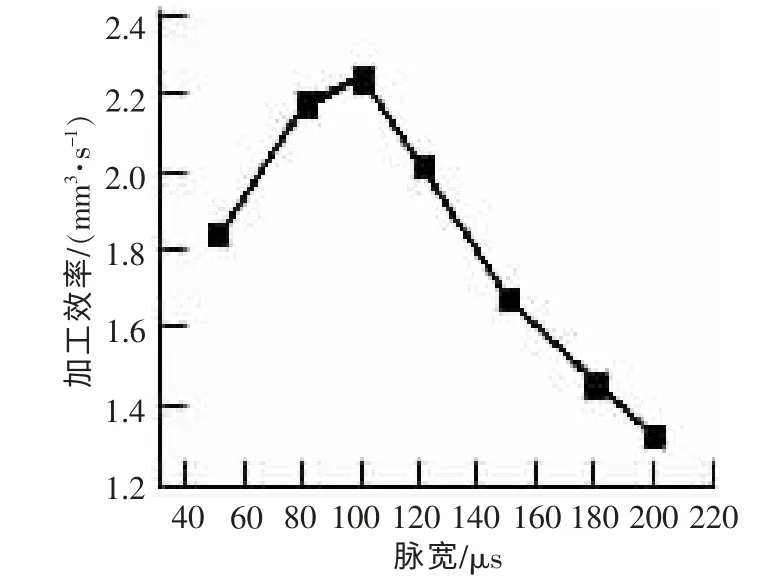

3.2 脉宽对加工效率的影响

选区脉间50 μs、峰值电流50 A,脉宽取值范围为50~200 μs,铣削100 mm 焊缝,测试加工效率。由图8 可看出,当脉宽小于100 μs 时,加工效率随着脉宽增加而增大,最大加工效率可达2.25 mm3/s;当脉宽超过100 μs 后,加工效率随着脉宽的增加而逐渐降低。这是因为脉宽决定着单个脉冲的能量,脉宽越大,单个脉冲能量越大,蚀除工件材料体积也就越大;但脉宽过大,会使消电离不充分,甚至导致拉弧,造成效率降低。另外,脉宽过大也会使工件表面质量下降,对于铝合金焊缝来说,脉宽为70~120 μs 较适宜。

图8 脉宽对加工效率的影响

3.3 脉间对加工效率的影响

选取脉宽100 μs,峰值电流50 A,脉间取30~180 μs,铣削100 mm 焊缝,测试加工效率。

由图9 可看出,当脉间<50 μs 时,加工效率随着脉间的增加而增大,最大加工效率为3.1 mm3/s;当脉间超过50 μs 后,加工效率随着脉间的增加而逐渐降低。故较适宜的脉间范围为40~100 μs。这是因为脉间的长度决定了每一次放电后放电通道的消电离时间,脉间越大,消电离越充分;但脉间过大会导致单位时间内放电次数减少,从而降低加工效率。可见,在保证消电离充分的情况下,脉间越小,加工效率越大。

图9 脉间对加工效率的影响

4 结论

电火花铣削焊缝技术能达到与砂轮磨削的力学性能相当的效果,且经电火花铣削处理的焊缝表面为各向同性凹坑,有利于承载。对于不规则焊缝,电火花铣削工艺相对于砂轮磨削工艺,具有更高的尺寸精度。对于铝合金焊缝,在铣削电流30~50 A、脉宽70~120 μs、脉间40~100 μs 时的工艺性能最佳,最大加工效率可达3.1 mm3/s。因此,电火花铣削技术能应用于铝合金焊缝的铣削与平整。

[1]韦东波,狄士春,迟关心,等.循环叠加斩波式电火花加工脉冲电源节能效果分析[J].电加工与模具,2006(3):45-48.

[2]吕一仕,荆洪阳,徐连勇,等.TIG 熔修后T 形接头的焊接残余应力及消除[J].焊接学报,2012,33(9):37-41.

[3]扬凯,顾林,薛荣,等.喷雾电火花铣削加工工艺的研究[J].上海交通大学学报,2012,46(7):1021-1031.

[4]曲兴田,王滨,张雷,等.焊缝磨抛图像预处理技术[J].吉林大学学报(工学版),2012,42(6):1421-1425.