风机在加固计算机中的应用与研究

李风新,张悠慧,沈晓龙,郝永良

(1.华北计算技术研究所,北京100083;2.清华大学 计算机科学与技术系,北京100084)

0 引 言

风机作为加固计算机强迫风冷散热系统中关键电器件,其具体的稳定工作点往往被设计者所忽视。在大多数情况下,设计者往往只从结构的安装条件、风机的最高风压以及最大风量着手进行风机的选型设计工作,对风机的选型设计不够科学,存在片面性,未能根据风机实际的稳定工作点展开选型设计;经常低估结构特征对风机工作性能的影响,忽视了风机在特定系统中稳定工作状态的散热性能。

针对上述情况,给出了风机选型设计的具体方法和计算实例,并应用ANSYS Icepak分析软件,针对实际的强迫通风冷却系统,将风机的实际工作特性和整机的散热效果进行了分析模拟,并通过分析结果,对现有的风道设计进行了结构优化,从而提高了风机的散热性能,改善了整机的散热效果。

1 系统说明

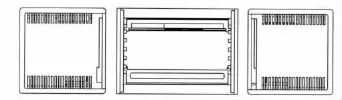

应用风机进行强迫风冷散热系统的加固计算机是某工程项目的加固一体机。此一体机采用整体焊接机箱,主板散热板和电源散热板分别安装在机箱左右两侧,每个散热板和机箱壁之间形成了左右两个散热风道,在焊接机箱的前后两侧,设置有与风道结构相对应的矩形通风孔,具体结构形式如图1所示。

图1 散热结构组成

图1中,主视图为机箱正上方的俯视图,视图上面的的特征为主板和主板散热板,下面为电源板和电源散热板;机箱右面为进风口,左面为出风口;散热板的肋片和机箱肋片形成左右的两个风道,风口结构与风道相对应。

2 风道设计

根据一体机内板卡模块的安装位置和整机的接口布局,以及考虑到机箱两侧风道具体的结构形式,一体机采用排风系统进行强迫风冷散热。即整机前面板为冷风入口,轴流风机位于机箱后面板上排风。

在整机风道的结构设计方面,综合考虑主板、电源板的热源位置,以及进风口、排风口的具体位置,做到合理设计、优化布局。并且,在风道设计方面遵循风道设计基本原则:

(1)机箱内部整体风路与内部各模块结构方式相符,从而减少风阻;

(2)机箱内上部的温度高于机箱下部的温度,故风机安装位置偏向上部,入风口偏向下部,符合热量对流方向;

(3)在风道的设计上考虑减少内部各类元器件之间的相互影响,把发热量最大的电源安装在最靠近出风口的地方;

(4)如果主板和电源模块安装有独立的散热风机,模块风机的排风风路与整机风道应相符;

(5)机箱内部的结构零件在满足强度和刚度要求的条件下,尽量采用梁结构或设计透风孔。这样既减少风道的阻力,又减少整机重量;

(6)通风风道应尽量短,从而能够降低风道内的压力损失;

(7)风道内应避免出现转弯结构,减小内部风压损失;

(8)尽量使管道密封,所有搭接台阶都应顺着流动方向;

(9)进、出风口结构应尽量使其对气流阻力最小,且进风口要达到滤尘作用。

在一体机的前面板,进风口为长方开口,在前面板后部依次安装滤尘网、铝网和波导,在保证进风量最大的同时,兼顾滤尘和电磁兼容的结构设计要求;在一体机后面板上,排风风机直接对机箱内部排风,通过风机外侧的波导和铝网直接排出。

整机的风道规划如图2所示。

图2 机箱内部风道

3 风机选型设计

3.1 所需风机的风量和风压

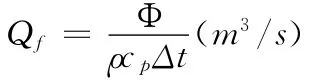

一体机的发热功耗主要包括主板的热功耗和电源板的热功耗,其中,主板的热功耗为25.8W,电源板的热功耗为18.2W,整机的热损耗为25.8+18.2=44W。按热平衡方程进行计算

式中:Φ——整机的总损耗功率 (热流量),在这里Φ=44W;ρ——空气的密度,在一个大气压时,环境温度50℃时,干燥空气的密度ρ=1.093kg/m3;cp——空气的质量定压热容,在一个大气压时,环境温度50℃时,cp=1005J/(kg·℃);Δt——冷却空气进口和出口的温差,在这里,根据设计经验值,取Δt=10℃;Qf——整机的通风量。

将以上数值带入到上面公式,得Qf=0.004m3/s=0.24m3/min=8.5CFM。考虑到内部热阻和部分未流过发热元件直接失散到外界的空气,按照2倍冗余进行设计,所需要风量为17CFM。

根据上述结果,初步选择丰生电子有限公司生产,型号为AD0812HB-F71(80X80X38mm)的轴流风机,该风机的主要参数为:电压12V,功率为3.96W,最大风量为53.6CFM,最大风压为5.84mmAq。风机的特性曲线如图3所示。

图3 风机AD0812HB-F71特性

在一体机的风机选择工作中,设计者需要分析设备散热所需要的风机特性参数,如散热需要的排风风量和风压数值,除了这两个关键数值,还需要分析系统所能承受的风机噪声、体积和重量,以及系统的工作条件,设备内外的环境特征和结构参数。在设计的风机选型中,一开始主要是根据所需风机的风量、风压和安装尺寸要求进行风机的选定工作。需求风量大、风压低的散热系统可采用轴流式风机,反之可采用离心式通风机。

3.2 风机的稳定工作点

通过上面的分析计算,得出了整机所需要的风机风量,下面对系统风机的稳定工作点进行分析计算。

通风系统中的空气通过风道过程中,会产生部分的压力损失,这种压力损失分为沿程压力损失和局部阻力损失两种。其中沿程压力损失是指气流之间的相互运动产生的压力损失和气流与风道之间的产生的摩擦造成的压力损失。局部阻力损失是在气流运动方向发生改变或是风道的横截面发生变化时所引起的压力损失。

在一体机中,沿程压力损失主要是指气流与风道产生的摩擦引起的压力损失;局部阻力损失主要是指风道在进风和出风位置,风道发生变化所产生的压力损失。

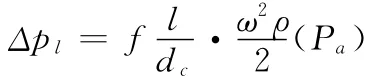

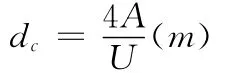

对于气体,沿程压力损失与流体的密度 (ρ)以及速度 (ω)的平方成正比,可按下式进行计算

式中:f——代表沿程压力损失系数,沿程压力损失系数与系统雷诺数Re和风道的相对粗糙度ε/dc有关;l——风道的有效长度 (m);dc——当量直径 (m),非圆形管的当量直径按照计算;ω——风道内的气流流速,是指在长度l范围内气流的平均流速 (m/s);ρ——冷却气流密度 (kg/m3);

在一体机中,通风孔的面积A取机箱前后面板中通风量较小的值,由于一体机的风道为矩形阵列孔,在这里取单方向长度和,分别为41mm和44mm,所以,通风孔的面积 A=0.044X0.041=0.001804m2;通风孔的周长 U=2X(0.044+0.041)=0.17m;则此处的当量直径为

计算得dc=0.042m。

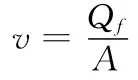

此处,冷却空气的平均速度v(同ω)可按照下式计算

经计算,v=0.004/0.001804=2.217m/s。在一个大气压时,环境温度50℃时,干燥空气的动力黏度μ=20X10-6 (kg/(m·s));空气的密度ρ=1.093kg/m3。根据雷诺数公式

经计算,得Re=5089。在强迫对流换热计算中,判断流体流动状态的依据雷诺数,当Re小于2200时,气流为层流流动;当Re大于2200且小于10000时,气流为层流和紊流的混合流动;当Re大于10000时,气流为紊流流动。风道内不同的气流流动状态,对应于系统不同的换热规律。

在一体机中,风道内气流流经表面材质均为铝合金板材,所以,风道的绝对粗糙度取ε=0.01,风道的相对粗糙度ε/dc=0.01/42=0.000238。

根据雷诺数Re和相对粗糙度ε/dc的值,由GJB/Z 27-92《电子设备可靠性热设计手册》第59页图9-9,可查得沿程阻力系数f=0.023。在一体机风道中,风道长度l=0.3m。

将上述值带入沿程阻力Δpl计算公式,得

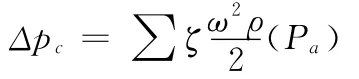

当流体的速度和方向发生变化时所引起的局部阻力损失Δpc可由下式计算

式中:ζ——局部阻力系数,其值可从 GJB/Z 27-92 《电子设备可靠性热设计手册》第60页表9-2查得。根据风道的结构特征,此处的ζ=1.5,共有2处。所以,一体机内风道的局部阻力损失Δpc为

则系统内总的压力损失Δp =Δpl+Δpc=0.44+8.06=8.5Pa=0.867mmAq。对照风机的特性曲线,可知在风压为0.867mmAq时,风机的风量为18.5CFM,大于上述文中所计算出系统所需的风量值17CFM,可见,此款风机能够满足系统强迫风冷的散热需求。此处也可计算出系统的阻力特性曲线,与风机特性曲线的交点即为系统的工作点,这里不做详细介绍。

4 Icepak分析模拟

4.1 分析建模

对整机强迫风冷散热系统的分析模拟软件采用的是ANSYS Icepak 13.0.2,即采用嵌入在 ANSYS 13.0中的Icepak模块进行分析模拟。Icepak分析软件采用有限体积算法,应用Fluent求解器,能够比较贴切的对传导、对流、辐射等传热过程进行分析计算。

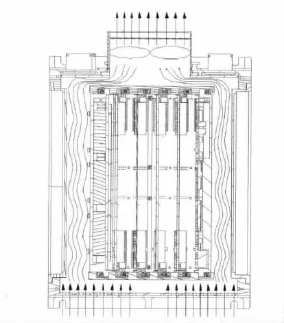

在Icepak分析建模中,可以直接使用CAD软件的模型进行热分析。在Icepak建模中,首先需将CAD模型转换成IGES、STP等中性格式,再通过软件中的CAD模型导入接口,将CAD模型转换成Icepak能够辨别的分析模型,从而能够较快的实现分析建模。但在实际的分析过程中发现,此种方法会对后期的网格划分和求解过程造成比较大的难度,由于导入的模型特征较为复杂,分析软件对其网格划分要求较为苛刻,网格需要划分比较细,这就对后期的求解造成难度,分析进度较慢。所以,综合考虑利弊,在Icepak分析建模时使用软件自带模型进行整机建模。在软件分析建模中,采用块 (block)的拼接组成整机机箱,使用软件散热器 (heat sinks)模拟机箱肋片散热板和主板、电源肋片散热板,使用格栅 (grills)模拟整机前面板的进气开槽,机箱上前后通风槽由于是和散热肋片结构对齐设计,所以,机箱的前后通风槽也采用散热器 (heat sinks)进行模拟建模,CPU和散热板之间的导热衬垫采用平板(plates)模型代替。其材料属性仍保持软件默认不变,但材料的导热系数更改为5W/(m·℃),与实际装配的导热衬垫的导热系数相符。Icepak软件最终建模模型如图4所示。

图4 Icepak软件整机建模分析

在整机模型中,主板和电源散热板的散热肋片采用系统优化后的设计尺寸,其中,肋片厚度为2mm,肋片间距为4mm,主板散热板的基板厚度为8mm,肋片高度为14mm,电源散热板的基板厚度为3mm,肋片高度为18mm;机箱侧板的基板厚度为2mm,肋片高度为5mm,肋片参数与主板散热板一致。在主板、电源散热板肋片和机箱肋片之间存在1mm左右的结构间隙。在这里详细介绍了散热板以及肋片的具体参数,因为在强迫风冷系统中,散热板以及肋片的具体参数直接影响其散热效果,而在整机的传导散热系统中,散热板以及肋片的参数对最终的散热结果影响不是很明显。主板的CPU热源为两个等发热量的矩形热源,热源尺寸为10mmX10mm的矩形,发热量均为13W;电源模块中的热源为3个等发热量的矩形热源,热源尺寸为61mmX59.7mm的矩形,每个热源的发热量为6.5W;整机模型中包括块 (block)、散热器 (heat sinks)等模型都是采用软件默认铝合金材料,这与整机的结构材料属性基本一致。

4.2 Icepak风机参数设定

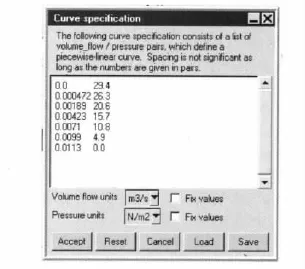

整机模型中的风机为排风风机,结构尺寸和安装位置与实际设备相符。在Icepak分析软件中,风机的参数设定可通过风机特性曲线输入或是风量-风压特征值输入,此处,采用的是特征值输入方法,根据前文风机的特性曲线,风机参数设定的特征值输入如图5所示。

图5 风机参数设定值

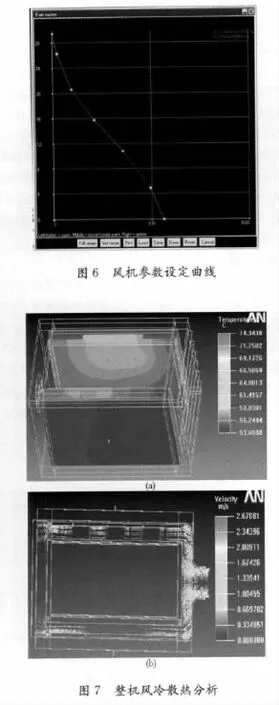

图5参数设定值中,左侧为风量值,风量单位是m3/s,风压单位是N/m2(Pa),通过此参数形成的风机特性曲线如图6所示。

图6中风机的特性曲线与图3中列出的风机特性曲线基本一致,说明软件中风机的参数设定与实际的风机特性状态基本一致,从而能够保证分析过程的准确性。

4.3 求解结果

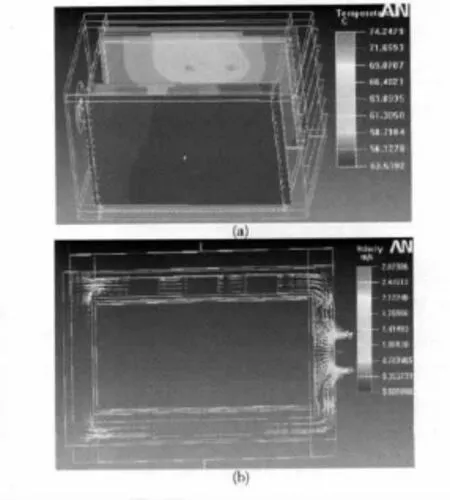

具体其它的软件分析设置过程在这里不做详细阐述。在软件的分析求解设置中,外界热沉环境设置为50℃。整机的通风冷却系统散热分析如图7(图 (a)右侧为温度值,单位℃;图 (b)右侧为风速值,单位m/s)所示。

从图7可以看出,在强迫风冷散热系统中,整机热设计的最高温度为74.3℃,能够满足整机的热设计要求 (热设计结果需要保证整机最高温控制在90℃以下)。此时,在整机现有的风道结构内,风机排出的最高风速为2.7m/s。

通过上文的风机选型设计计算中可知,风机工作时的通风量为0.004X2=0.008m3/s,单独考虑主板一侧的通风面积为18.24cm2,可得到设备风道内的风速为0.008/0.001824=4.4m/s,而上述系统的分析值仅为2.7m/s,所以可以这样说,该系统的风机还没有达到它的最高排风散热性能。整机风道内的风速还有待提高。

从图7中速度切向图可以看出,在机箱的进出风口处有明显风向改变的现象,这种现象很容易造成风道内风量和风压的损失。造成这样的原因主要是由于机箱的进出风口为矩形阵列孔。这里尝试将此机箱的阵列孔去掉,将机箱的进出风口完全敞开,通过模拟软件得到的温度、风速分布如图8(图 (a)右侧为温度值,单位℃;图 (b)右侧为风速值,单位m/s)所示。

图8 机箱风口更改后风冷散热分析

通过图6的分析结果可以看出,当将机箱的进出风口阵列孔去掉变为全开通结构后,整机的温升有所下降,风道内的风速有了提高,由此可见,上述机箱更改措施有效,更有利于发挥风机的散热性能。

通过对整机的散热分析可知,分布在机箱风道内的风速随着机箱内部位置的不同而存在差异,其中,过主板CPU中心处的风速垂直切向图 (排风方向)如图9(图右侧为风速值,单位m/s)所示。

图9 过CPU风速垂直切向

从图9中可以看出,垂直风道内的最高风速不在CPU所处的水平位置,其位于CPU下方,与后面板排风风机中心的垂直位置一致。所以,在上述一体机中,还可以通过调整风机在后面板上的垂直安装位置,提高整机的散热效果。即提高风机的安装高度,使风机中心垂直高度与CPU中心处在同一水平面上,使CPU处的散热风速达到最大,保证风机散热的最大化。

5 分析与验证

5.1 风机选型设计分析验证

通过上文中对风机参数的分析计算,将风机自身、系统所需以及模拟验证的风量、风压数值于表1中列出。

表1 风机风量、风压数值对比

通过对表1所列数值的分析比较,不难看出,系统所需要风量和风压值远远小于风机自身的极值,风机风量和风压的极值是在对方值为0时的极限值,实际系统中风机不可能出现这种工作情况;也就是说,当对系统散热风量进行预估后,其初选风机的极值风量最小应为预估值的3倍,然后再根据系统自身的风道特点,计算出风机的稳定工作点风压,依据风机的特性曲线,得出风机在该系统中能够提供的风量值,如果该值大于之前的预估值,则初选的风机型号可用,否则,应另选风机重新计算验证。

在表1中,列出了应用分析模拟软件对系统散热进行仿真验证的风速和风量值,其值仅为系统所需 (理论计算)的2/3左右,也就是说,风机在特定系统中的实际工作特性与理论计算值还存在一定差距,如果想要明确通过理论计算后所选风机是否能够达到系统的散热需求,还需对系统进行比较贴近的仿真模拟,从而验证风机实际的工作状态和整机系统的散热特性,确保风机选型工作的可行性。在实际的工程项目中,由于不同系统具有不同的散热特性,需要具体情况具体分析,但对于所选风机进行理论验证是必须的 (求得其稳定工作点),对散热系统进行软件模拟也是有必要的。

5.2 系统散热分析与优化

正如上节所述,不同散热系统对风机的散热特性存在影响,如系统内风道的结构形式以及风机在系统内的安装位置等。

从表2的对比结果中可以得出结论;在风道的进、出风口处应尽量避免结构特征,使得风道内的气流能够顺畅通过,将风道内的风阻减小到最低;风机的安装位置应与系统内的散热点相对应,从而使得最大散热气流通过系统温度最高点,以达到最优的散热效果。

表2 整机结构对风机散热性能的对比

6 结束语

文中首先指出了在加固计算机的通风冷却系统中,对风机选型设计存在的片面性,并通过某一体机风机的选型设计实例,给出了比较完整的风机选型计算方法,可供加固计算机的结构设计者和热设计者作为设计参考。在理论分析计算的基础上,文中通过Icepak热分析软件,具体分析了实际环境中风机的工作状态,指出了风机散热性能在实际与理论之间存在的差别:实际环境中风机的性能达不到最高,存在一个比例系数,具体数值可在以后的研究中不断总结完善。文中通过对风机工作特性的模拟和整机散热性能的分析,对整机的散热结构进行了设计优化,更改了机箱的风口结构和风机的安装位置,得出了结构设计对风机散热形成产生的影响。

[1]ZHAO Dunshu.Thermal design of electronic equipment [M].Beijing:Publishing House of Electronics Industry,2009:75-103(in Chinese). [赵惇殳.电子设备热设计 [M].北京:电子工业出版社,2009:75-103.]

[2]JI Baoping.Fan selection method of electronic equipment [J].Mechanical and Electronic,2010 (11):110-117 (in Chinese).[纪宝平.电子设备用风机的选型方法 [J].机械与电子,2010 (11):110-117.]

[3]ZHANG Ximin.Heat transfer [M].Beijing:China Building Industry Press,2007:161-169 (in Chinese). [章熙民.传热学 [M].北京:中国建筑工业出版社,2007:161-169.]

[4]ZHANG Jianwen,YANG Zhenya,ZHANG Zheng.Fundamentals and applications of numerical simulation of fluid flow and heat transfer process [M].Beijing:Chemical Industry Press,2009:147-153 (in Chinese). [张建文,杨振亚,张政.流体流动与传热过程的数值模拟基础与应用 [M].北京:化学工业出版社,2009:147-153.]

[5]GJB/Z 299B-99,Reliability of electronic devices is expected to manual[S].(in Chinese). [GJB/Z 299B-99,电子设备可靠性预计手册 [S].]

[6]YU Jianzu.Electronic equipment thermal design and analysis techniques[M].2nd ed.Beijing:Beijing University of Aeronautics and Astronautics Press,2008:50-120 (in Chinese).[余建祖.电子设备热设计及分析技术 [M].2版.北京:北京航空航天大学出版社,2008:50-120.]

[7]Icepak 4.2User’s guide [S].Fluent,Inc of American,2010.

[8]HUANG Weixing,LI Jianming,XIAO Zeyi.Engineering fluid mechanics [M].2nd ed.Beijing:Chemical Industry Press,2009:80-108 (in Chinese). [黄卫星,李建明,肖泽仪.工程流体力学 [M].2版.北京:化学工业出版社,2009:80-108.]

[9]XU Guoliang,WANG Xiaoxing,WU Tianhua.Engineering heat transfer [M].Beijing:China Electric Power Press,2011:60-175 (in Chinese). [许国良,王晓星,邬田华.工程传热学 [M].北京:中国电力出版社,2011:60-175.]

[10]SHI Meizhong,WANG Zhongzheng.Heat exchanger principle and design [M].4th ed.Nanjing:Southeast University Press,2009:40-120 (in Chinese). [史美中,王中铮.热交换器原理与设计 [M].4版.南京:东南大学出版社,2009:40-120.]

[11]GJB/Z 27-92,Reliability of electronic equipment thermal design manual[S].(in Chinese).[GJB/Z 27-92,电子设备可靠性热设计手册 [S].]