炼钢连铸设备氟化钙垢等附着物分析及处理措施

申校忠,赵荣明,顾海峰

(1江阴兴澄特种钢铁有限公司,江苏江阴 214429,2江海环保股份有限公司,江苏常州 213116)

1 炼钢连铸设备氟化钙垢形成原因分析

1.1 形成原因

炼钢连铸框架及喷嘴外部结垢的根本原因也是工艺用保护渣造成。在连铸拉坯过程中,扇形段区域中弧漫着高浓度 F-、Ca2+、Mg2+、SiO2、CO2等,尽管pH较低,但框架上结构趋势依然十分明显。

框架及喷嘴外部结垢现象对于连铸工艺来说是一个十分普遍的现象,却往往最容易被忽视。因为从表面上来看对框架无严重影响,而且适当的结垢有助于减少框架的腐蚀,只是增加了下线时的一些清理工作,其实这是一个误区。框架结垢造成的潜在危险远比表象严重的多,主要表现在:

框架及喷嘴外部结垢,热量在整个框架结垢区域分布不均匀,往往有些部位过热,严重时会导致框架变形,影响设备的使用寿命和在线周期。框架结垢,对辊子的运行有潜在的影响,可能造成辊子转动不均匀或阻力增大,严重时造成辊子卡死。这将严重地影响辊子的寿命及板坯的质量。

1.2 二冷水系统还可能产生的问题

几乎在所有的连铸直接冷却系统中都存在扇形段上部的酸腐蚀现象,其主要表现是在靠近结晶器出口的区域内,金属部件和支撑结构因腐蚀而变薄甚至穿孔。在该区域测量到pH值在3~4,在这样低的pH值情况下,以原电池的氧化还原反应为基础的腐蚀机理与该区域的腐蚀没有直接的关系。

产生如此之高的酸度的化学反应十分复杂,一般认为与保护渣有密切的关系。保护渣的成分一般包括氟化钙、二氧化硅、氧化钙、氧化钠、氧化钾、氧化铝等,虽然含有一定的碱性成分,但是保护渣在高温下熔融并与水发生一系列化学反应之后,仍可将该区域中水的pH值降低到3~4。

保护渣中的氟化钙虽然不溶于水,但是在高温下,它会与水发生以下反应,生成氢氟酸:

保护渣中的二氧化硅在高温下也会和氟化钙以及水发生反应,生成氢氟酸:

所以在扇形段框架中的沉积物中总是包含着CaF2、CaCO3、SiO2和铁锈等的混合物。

氢氟酸极易溶于水,溶于水后的pH值在3~4的范围,同时氟化氢又具有很强的挥发性,迅速溶于周围大量的水雾之中,使其pH值下降,从而形成一个对金属具有极强腐蚀性的局部环境。以低pH值为特点的酸腐蚀,其腐蚀速率是相当可观的,可达到50~100mpy,即 1.27~2.54mm/a。

一般情况下,内弧的酸腐蚀情况较外弧严重,主要原因是保护渣的残留物会在外弧的部件上形成一层以氟化钙为主的沉积,这层沉积物质地较硬,可以将金属和水隔开,减缓了腐蚀。同时,HF的挥发也正是向着内弧的方向。腐蚀速率最高的地方往往是沉积物较少甚至没有的部分,这些部分的表面被易碎的氧化铁覆盖,具有铁锈的外观。

2 兴澄特种钢铁3500mm板坯连铸近期氟化钙加重原因

(1)因连铸工艺、生产节奏、保护渣投加等变化,直接影响循环水中氟离子浓度及氟化钙结垢趋势。

(2)因长期补水不足原因、循环水浓缩倍数高达4倍,会造成系统氟离子累计偏高,三期3500mm板坯连铸浊环水氟离子达70~130mg/L。

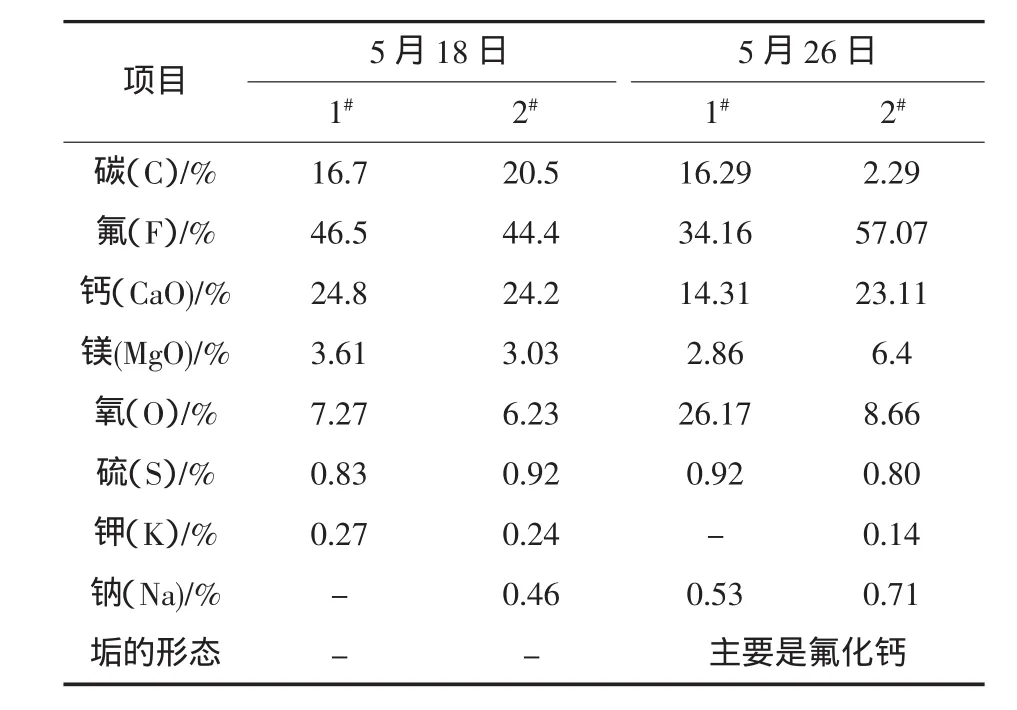

污垢图片分析如图1。污垢技术分析如表1。

图1 板坯连铸设备氟化钙垢图片

表1 连铸设备结垢物分析表

2011年5月18日和5月26日3500mm板坯连铸机设备垢物经权威机构×-射线电子能谱法分析及转靶多晶体×-射线法。

注:5月18日连铸冷却水弯曲段,连铸结晶器足辊边缘;

5月26日连铸0段支架,连铸0段喷嘴。

主要成分为氟化钙约占70.3%~80%,垢样形态主要是氟化钙,按行业经验判断结垢物主要是工艺用保护渣造成,保护渣含大量氟化物。

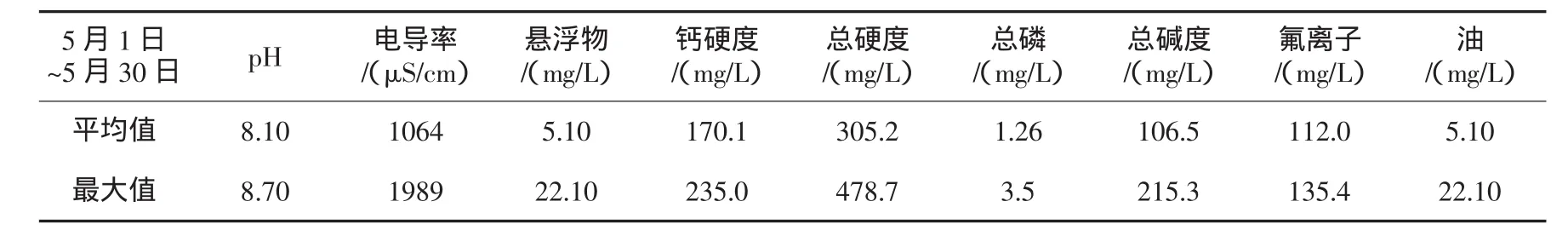

水质条件技术分析如表2。

注:硬度、碱度以CaCO3计。

表2 三期3500mm板坯连铸浊环水数据统计表

3 氟化钙垢化学处理技术

3.1 氟化钙垢解决处理途径

(1)可以通过提高投加腐蚀抑制剂的方法,中和局部地区产生的酸度,就可以大幅度减少腐蚀倾向。

(2)添加分散剂对碳酸钙和氟化钙等进行分散,防止氟化钙垢在设备上累计。

(3)控制系统中的硬度和氟离子以减小结垢趋势。

(4)适当调整保护渣投加及用量。

(5)增加结垢设备表面的清理频率。

建议采取氟化钙垢化学处理技术。

3.2 氟化钙垢化学处理控制方案及药剂概要

(1)使用江海环保股份有限公司开发的高效的氟化钙分散剂,该分散剂对碳酸钙和氟化钙以及铁和悬浮物都具有非常好的分散性能,同时具有良好的热稳定性能。

(2)控制系统中的硬度和氟离子浓度以减小结垢趋势。

(3)氟化钙分散剂

投加量:按循环水量,以15~20mg/L连续投加。

加药点:冷却塔冷水池(如条件许可,可直接加入过滤器后的0段喷淋管道)。

氟化钙分散剂含有江海环保股份有限公司研发的高效聚合物,可以有效控制碳酸钙、氟化钙、硫酸钙和磷酸钙等钙垢的沉积,是目前为止控制氟化钙垢的最有效产品。其在高pH下也能发挥良好阻垢分散性能。并且氟化钙分散剂具有很好热稳定性,能耐高温,在系统中能够长时间的保持有效的作用。因此,可根据系统的补水量投加药剂,这样可以节省药剂用量,降低成本。

(4)腐蚀抑制剂

投加量:按循环水量,以5~20mg/L依据情况投加。

加药点:循环水池

由于我公司的独有分散技术,在高pH下仍有很好的阻垢分散性能。因此可将系统的pH控制在一个碱性的范围,有利于控制系统的腐蚀情况。

连铸浊循环系统是一个极难在理论上平衡的系统——其复杂性全由系统工艺的介质保护渣而来。系统的补水量往往来自于净环水排污;蒸发量除了冷却塔外,铸坯的表明蒸发占了主导;电导随着保护渣熔融产物而变得与浓缩倍数不同步;保护渣中额外进入水体的钙、镁、硅、钠、钾等使其与浓缩倍数不同步。所有的一切甚至无法对其进行理论上的浓缩倍数计算。水与高温铸坯的直接接触使得药品耗量,特别是分散剂耗量明显上升——所以分散剂的

技术在该系统显得尤为重要。

3.3 氟化钙垢化学处理方案

3.3.1 循环水系统的参数(三期3500mm板坯连铸浊环水)

循环水量:2000m3/h

保有水量:3025m3

补充水量:60m3/h(估计)

浓缩倍数:1.5~2.0

补水:中水/长江水

水系统类型:敞开式

3.3.2 加药方案见表3

表3 加药方案

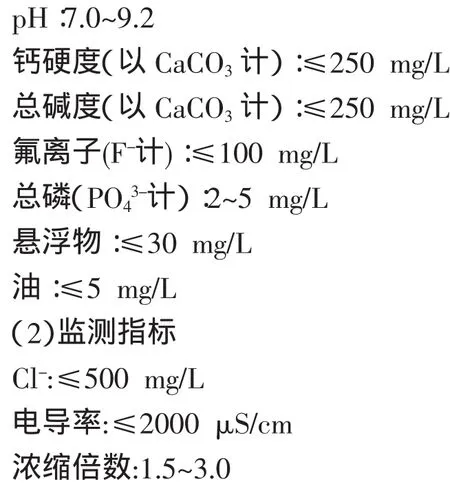

3.3.3 水质控制指标 (在原有水质控制基础上增加调整指标)

考核指标:

取样点为从循环水主管道或循环泵取样口取水样。

3.4 其它改进措施

3.4.1 优化控制保护渣添加,防止过量保护渣因生产波动泄漏等进入系统。

3.4.2 对扇形段中0段、1段等氟化钙垢沉积严重区域的喷嘴等依据影响生产情况定期清理更换,1~2次/15天。

3.4.3 双方增加对水系统设备检查,加强水处理运行及生产工艺管理。

3.4.4 共同不定期对水处理相关问题进行交流协商。

4 氟化钙垢化学处理技术前后数据对比

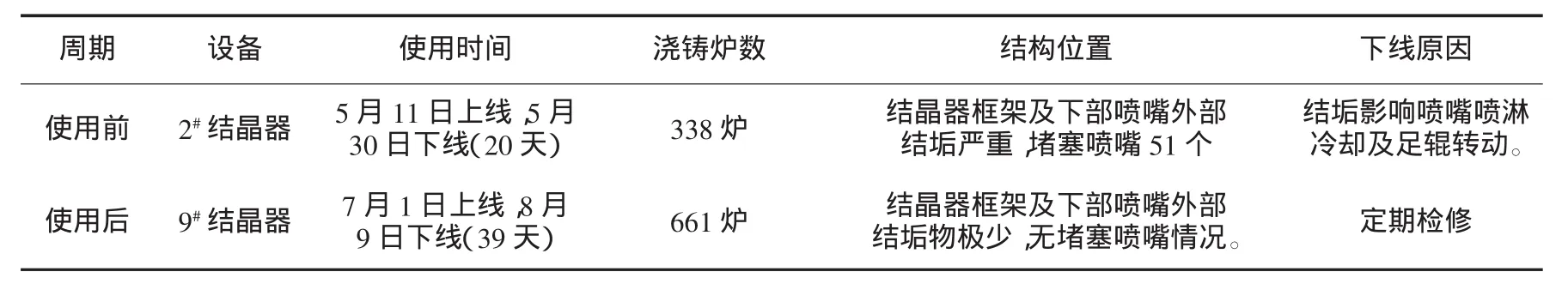

4.1 连铸机结晶器使用周期对比

连铸机结晶器使用周期对比见表4。

表4 连铸机结晶器使用周期对比

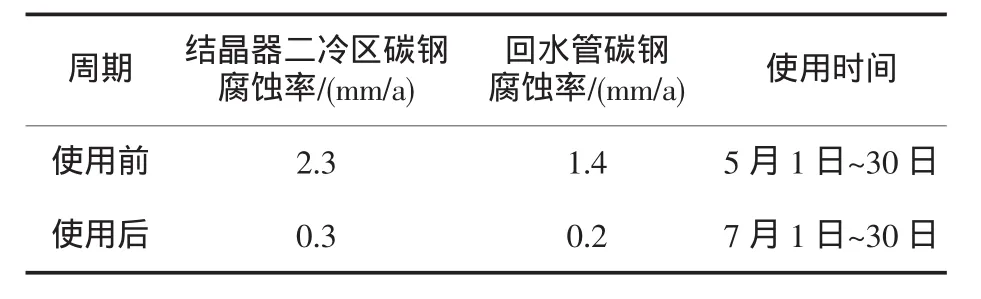

4.2 设备碳钢腐蚀率数据对比

设备碳钢腐蚀率数据对比见表5。

表5 设备碳钢腐蚀数据对比

使用氟化钙垢化学处理技术后连铸设备在线使用寿命提高2倍,因氟化钙垢造成喷嘴堵塞率下降94%,碳钢腐蚀率下降86%以上,约减少检修费用估计20万元/月,板坯质量稳定提高,扣除药剂成本,具有良好经济效益。

4.3 连铸机结晶器使用前后氟化钙垢情况

2011年5月处理前使用20天的3#连铸设备框架及喷嘴氟化钙垢严重。

2011年7月处理后使用39天的5#连铸设备框架及喷嘴氟化钙垢情况大大改善。

5 结论

通过科学分析炼钢连铸设备框架及喷嘴外部氟化钙结垢的根本原因,通过控制循环水水质指标,采用高效、环保氟化钙水处理药剂,实施科学运行管理,确保了炼钢连铸设备框架及喷嘴外部氟化钙结垢物控制良好,确保喷嘴堵塞率大幅度下降,有效解决框架及喷嘴外部结垢,解决框架变形问题,大幅度延长设备及喷嘴的使用寿命和在线生产周期,提高板坯质量,经1年多使用有效保障炼钢连铸安全高效运行生产,同时取得了良好经济效益。