高效澄清器在转炉烟气净化水处理中的运用

李 扬

(中冶京诚工程技术有限公司,北京 100176)

1 引言

转炉烟气净化是氧气转炉炼钢环节中的重要组成部分,由于转炉烟气净化所需的循环水量在整个钢厂的循环水系统中占有较大比例,因此如何快速高效的处理该部分污水,成为制约钢厂发展的重要因素之一。

2 转炉烟气净化污水特性

氧气转炉湿法烟气净化的污水特性(水质、水温、含尘量、烟尘密度、烟尘粒度、沉降特性)与烟气净化方式有关,而且随不同冶炼周期的炉气变化而变化。烟气净化系统中各净化设备(一文、二文、喷淋塔等)的污水特性也有较大差异,“一文”的污水含尘量及水温最高。

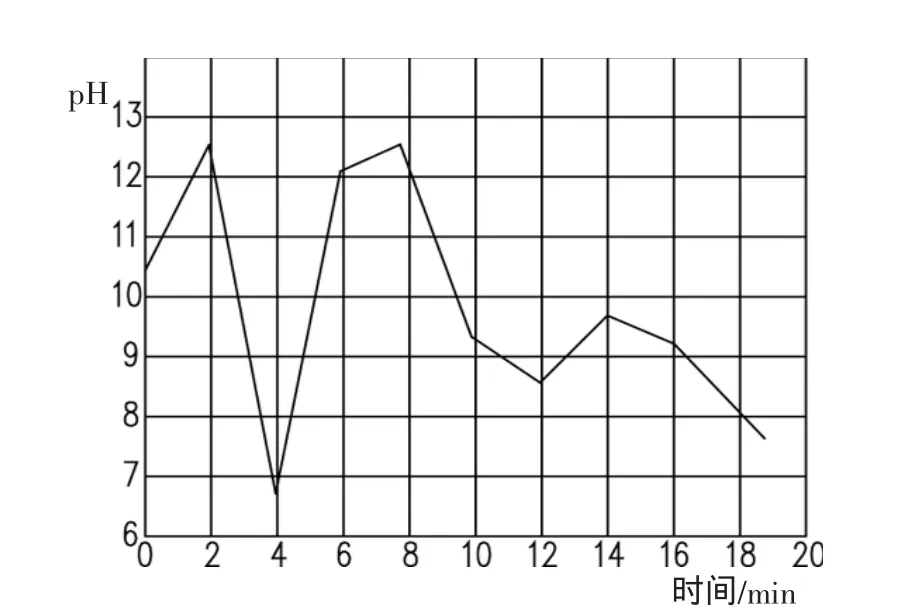

2.1 污水p H值

转炉烟气净化采用未燃法,由于炉气中的CO难溶于水,对污水的pH值影响较小,但由于冶炼时加入过量粉料石灰而使污水的pH值增高,呈碱性。

图1为某厂30t转炉未燃法烟气净化吹炼时污水pH值变化曲线。

图1 某厂转炉未燃法烟气净化吹炼时污水p H值变化曲线

0 min兑铁水;1min时开吹;5min时加二批料;9min时升罩;11min时停吹氧、取样;12min时加三批料;14min时倒渣取样。16min时降枪后吹氧30s;21min时出钢

该资料来源于北京环境保护研究所

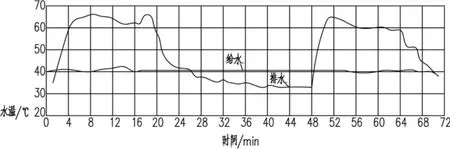

2.2 污水水温

污水水温随冶炼过程烟气温度的变化而变化,不吹氧时水温较低,吹氧时水温急剧升高,温升最高可升幅20℃/min。

图2为30t转炉未燃法烟气净化吹炼时循环水温度变化曲线。

抄录某厂《氧气转炉烟气净化系统测试报告》循环水无冷却设施,喷淋塔用净循环水

图2 转炉未燃法烟气净化吹炼时循环水温度变化曲线

2.3 污水含尘量

当转炉吹炼时,在高温下铁的蒸发、气流的剧烈搅拌、CO气泡的爆裂,以及喷溅等原因,产生大量炉尘。一般在吹氧时炉尘量高,不吹氧时炉尘量低,其变化幅度很大。

烟气净化系统中各净化设备(一文、二文、喷淋塔等)的污水含尘量也有较大差异,经江西某钢厂现场实地测量,在冶炼过程中,污水含尘量最高可达14000mg/L,最低时仅820mg/L。

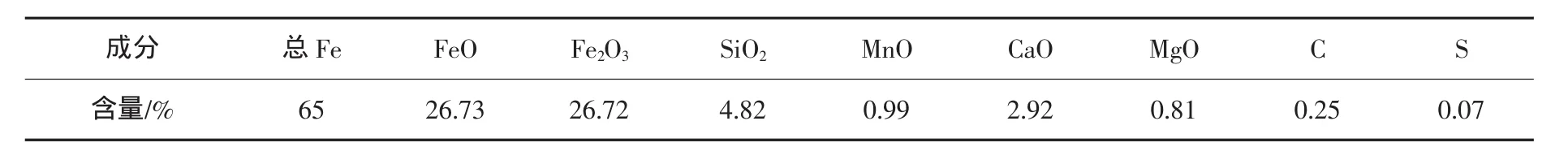

2.4 污水中烟尘成分、粒度、密度

烟尘的成分、粒度、密度在整个冶炼过程中也是不断变化的,在前、后燃烧期,由于罩口吸入空气,一部分FeO被氧化成Fe2O3,从而使粒度、密度比回收期小。烟尘粒径在未燃烧时大部分在10μm以上,燃烧后则粒径大部分在1μm以下。

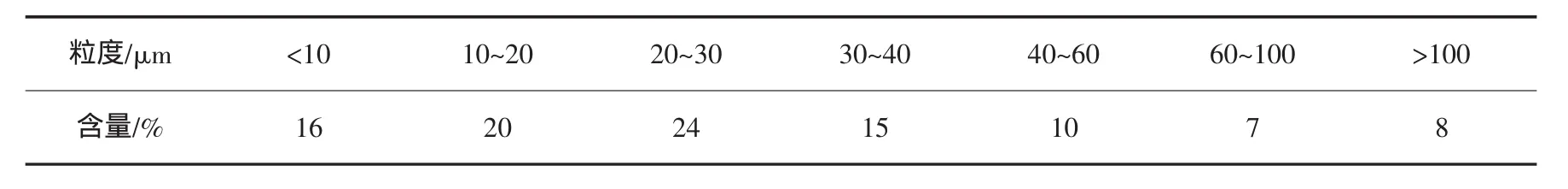

烟尘成分见表1(邓样部位为一文前),烟尘颗粒分散度见表2。

表1 烟尘成分

表2 烟尘颗粒分级

某厂采用燃烧法处理烟气,其烟尘颗粒分散度为:

烟尘密度约为4.5t/m3

烟尘堆积密度约为1.36t/m3

2.5 污水沉降特性

由于在整个冶炼过程中,烟气净化污水含尘量、烟尘粒径、密度、水温等不断变化,导致污水沉降特性也随之变化,给污水的沉淀带来不利影响。未燃法烟气净化污水的烟尘粒径较大,较易沉淀。

3 转炉烟气净化污水处理工艺流程

3.1 水处理工艺流程概述

以江西某钢厂为例,转炉烟气净化所需循环水量为1500m3/h,主要供转炉一文、二文及风机阀类冲洗等处用水,上述用水在使用后不仅水温升高,水质也受到烟气的污染,烟气净化污水中烟尘粒径大于等于 60μm,占 10%~15%,大于等于 100μm,占5%~8%,这类粗颗粒易使后续的排泥管道和污泥脱水设备堵塞及泥浆泵的磨损,因此转炉一、二文等的回水经高架流槽先进入粗颗粒分离器,去除粒径大于等于60μm的粗颗粒,然后进入高效澄清器处理。处理后的出水,自流回转炉浊环热水池,再由水泵加压上冷却塔冷却,冷却后的水,由水泵加压供给上述循环水用户。

高效澄清器底部排泥送往转炉泥浆调节池,之后再用卧式渣浆泵打入板框压滤机脱水,经脱水后的泥饼送供综合利用。

3.2 高效澄清器的工艺选型及参数

根据转炉烟气净化所需循环水量为1500m3/h,进水悬浮物 SS≤6000~15000mg/L,要求处理后的出水悬浮物SS≤30mg/L,选用7台高效澄清器,单台处理能力为250m3/h,考虑到烟气净化污水的进水悬浮物变化范围大,以及设备故障检修等情况,故设备选型按单台设备检修时,其余设备仍能满足全部污水处理要求设计。

3.3 高效澄清器的组成及工作过程

高效澄清器由以下部分组成:进水管、配水室、均布器、带压罐、混合管、反应室、分流器、扩散器、集水槽、保护室、分离室、絮凝室、沉降室、排泥管、集沉室、泥渣室、助冲阀、电动阀、池体、出水管、集水斗。

烟气净化污水在进粗颗粒分离器之前加混凝剂聚合氯化铝(PAC),进高效澄清器进水管之前投加助凝剂聚丙烯酰胺(PAM)和钠盐(NaCO3),有文献表明,当单独使用PAC时,形成的絮粒往往松散细小,不易沉淀,加入了PAM以后,有效改善了絮体结构,促使细小而松散的絮粒变得粗大而密实,沉淀效果显著,同时,NaCO3作为缓冲溶液起到中介作用,既能去除溶于水中的Ca2+以降低硬度,又能吸收烟气中的C02实现再生而循环利用。

上述污水经过管道混合器充分搅拌混合均匀,后进入进水管、配水室、均布器,经过混合管充分混合后,从混合管的底端落下至分流器,由于水流的巨大冲击力以及分流器的导向作用,从而使水流以反向的方式向上进入反应室,在此过程中,经絮凝、凝聚产生的沉淀物沉降至泥渣室底部,污水在带压罐的罐体上部集中,此时污水与药品进一步的充分混合与反应,然后污水从带压罐顶部喷出,由于带压罐均布器的特殊结构,使水流得以整流、稳流,从而有效的均匀分配水流,水流经过配水室流向扩散器中,并继续进行絮凝和凝聚过程,再次产生的沉淀物沉降在集沉室的底部,同时水流经扩散器流向絮凝室继续发生絮凝和凝聚反应并沉降,然后水流经絮凝室流向分离室进行彻底的处理,分离室由多个斜管共同组成,水流经过这里继续絮凝和凝聚反应,从而使沉淀物沿斜管下壁下落至集沉室底部,经处理达标后的水沿斜管上壁流出分离室进入保护室稳定,保护室具有一定的抗冲击能力。

经稳定后的清水进入集水槽,在集中流入集水斗,最终由出水管留出,集沉室底部的泥浆排放采用PLC控制,当达到设定值时,电动排泥阀开启,自动排泥至泥浆调节池,之后再用卧式渣浆泵打入板框压滤机脱水,经脱水后的泥饼外运供综合利用。

3.4 与斜板沉淀器的方案对比

仍以江西某钢厂为例,转炉烟气净化污水1500m3/h,进水悬浮物 SS≤6000~15000mg/L,要求处理后的出水悬浮物SS≤50mg/L。

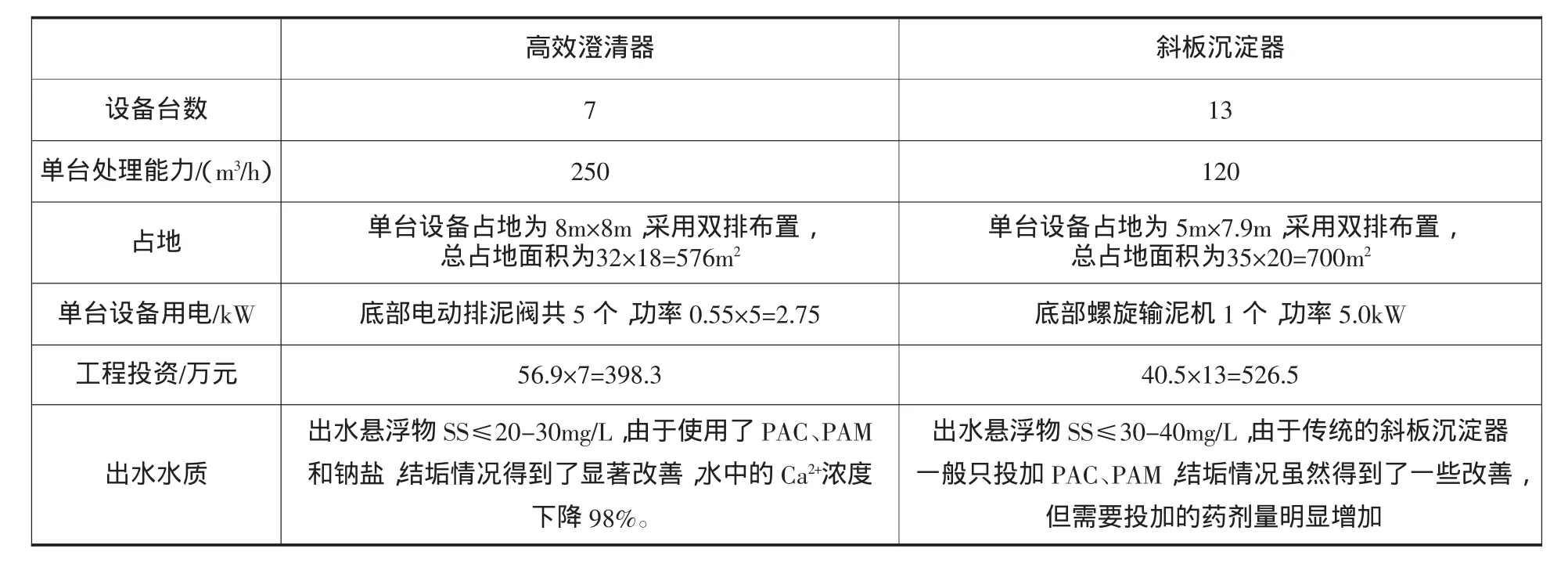

表3为分别采用高效澄清器和斜板沉淀器处理污水的占地、投资对比。

表3 高效澄清器和斜板沉淀器处理污水的占地、投资对比

通过表3,我们可以看到,使用高效澄清器处理转炉烟气净化的污水,其工程占地、投资、运行成本及处理效果均优于普通的斜板沉淀器,自项目投产以来,高效澄清器的出水悬浮物均能达到SS≤30mg/L,既满足了炼钢工艺的运行水质要求,同时减少了药剂的使用量,可见,高效澄清器属于节能、清洁型新设备。

4 高效澄清器的未来发展趋势

以往国内钢厂通常选用圆形沉淀浓缩池、平流池、斜板沉淀器等传统办法处理烟气净化污水,因为设计的表面负荷小,往往占地较大,同时经絮凝、凝聚产生的沉淀物分别以机械刮渣、刮泥的方式或螺旋输泥机加气力提升的方式将沉淀物排出,剩余比重较轻的颗粒杂质等只能随出水回用或外排,从中可以看出传统的污水处理工艺存在设备占地大、空间高度高、动力消耗大、运行费用高等不足之处,且出水效果差、机械故障多、操作维修困难。通过前文对高效澄清器的工作过程的阐述,不难看出高效澄清器充分利用设备有限的空间实现了絮凝、凝聚、沉淀以及“泥”水分离的功能,且占地紧凑、动力消耗小、运行费用低、出水效果好。用高效澄清器替代传统的圆形沉淀浓缩池、平流池、斜板沉淀器已成为目前钢厂水处理的发展趋势,用最小的占地实现水处理的多项功能,是顺应循环经济发展原则的,同时我们可以看到,未来我们将进一步优化高效澄清器的水力模型,并逐步实现集混凝、絮凝、粗颗粒分离、沉淀、过滤等功能高效于一体的污水净化处理设施,从而进一步降低提升污水的动力消耗,从而为钢厂的节能降耗出一份力。

[1]王芴曹,钢铁企业给水排水设计手册[M],北京:冶金工业出版社.2005.

[2]王达,张炳光,新型转炉烟气除尘污水处理工艺的开发和利用[J],山东冶金.2003.

[3]戴耀南、张希衡,环保工作者使用手册[M],北京:冶金工业出版社.1984.