海上平台钻(修)井机井架检测与承载能力评估探讨

李小龙

中国石化集团海上石油工程技术局检验中心 (山东 东营 257000)

井架是石油钻(修)井系统中的关键设备之一,其安全性能[1]直接关系到整个平台的安全生产。海洋石油井架长期在海域使用,环境恶劣,使用过程中结构会逐渐产生腐蚀、变形、疲劳、裂纹以及其它局部或整体的损失等缺陷,导致井架结构承载能力下降,难于满足设计要求,成为海洋钻井或修井作业安全生产中的重大事故隐患[2,3]。因此,准确检测和评定海洋平台钻(修)井机井架承载能力具有重要意义。

1 检测检验的相关法规和标准

按照国家安全生产管理总局2006年发布的《海洋石油安全生产规定》的规定,海洋平台钻(修)井机井架属于专业设备,实行发证检验制度,需要由专业设备检测机构对井架进行定期检测。SY 6500-2010《滩(浅)海石油设施检验规程》要求在役井架检测检验进行年度检验和定期检验,并规定了检测检验项目和内容,定期检验的周期为5年。SY 6442-2010《石油钻机、修井机井架分级规范》将石油钻(修)井机井架按承载能力分为A、B、C、D、E 5个等级,钻机井架的承载能力为最大承载能力,修井机井架承载能力为额定承载能力。A级检测周期为5年,B级和C级检测周期为2年,D级检测周期为1年。SY/T 6326规定钻(修)井机井架应进行外观检查和无损检测,并规定井架主要受力部位、承受交变应力部位、腐蚀部位、损伤部位、天车底座焊缝等关键部位应进行壁厚测量和焊缝的无损检测,综合评定方法采用以井架承载能力试验为主,使用情况调查和井架外观检查为辅的评定原则,检测周期为3年。对前次评定的井架承载能力为设计能力的60%~85%的井架,检测周期为2年。按照SY/T 6326-2008的要求,海洋石油钻机和修井机井架承载能力的评定按照SY/T 5025的规定执行。SY/T 5025-1999《钻井和修井井架、底座规范》等效于API Spec 4F《钻井和修井井架、底座规范》,SY/T 5025现已变更为国家推荐性标准。2010年国家质检总局和标准化委员会发布了GB/T 25428-2010《石油天然气工业钻井和采油设备钻井和修井井架、底座》标准。

另外,为保证井架安全运行,国内石油行业根据API RP4 G 2002《钻井和修井井架、底座的检查、维护、修理与使用的推荐作法》,制定了SY/T 6408-2004《钻井和修井井架、底座的检查、维护、修理与使用的推荐作法》,将井架检查(测)分为I、Ⅱ、Ⅲ和Ⅳ4类,对于不同的检查(测)类别,检查(测)内容和周期不同。

由上述可以看出,海洋石油井架检测和承载能力评估的相关标准有着不同的要求,建议标准修订时,将检测项目、检测周期、定级方法和标准等做出统一的要求,提高标准可操作性。检测内容和检测方法规定比较粗,检测机构在对井架进行检测时,主要检查井架杆件的变形、损伤、磨损、腐蚀等、井架大腿与杆件测厚、关键焊缝的无损检测及承载能力试验。井架检测检验和承载能力测试的正确度与检测检验人员的经验和技术水平有着较大的关系。

2 海洋平台井架承载能力强度计算[4,5]

井架结构件的应力与结构所承受的载荷成线性关系[6],测试井架结构在2个不同载荷下的应力,依据线性关系进行外延推算井架结构在极限允许应力条件下的承载能力[4]。跟陆地钻机和修井机井架相比,海洋平台井架承载能力测试与计算时应考虑海洋环境的影响,承载能力评估和井架定级应计算风载所引起的井架杆件应力。

承载能力计算时,风载为:

式中 F—风力,N;

p—风压,Pa;

A—与风向垂直平面上的总投影面积,m2。

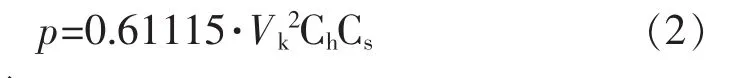

风压为:

式中 p—风压;

Vk—风速,m/s;

Ch—高度系数,根据处于海平面高度进行取值;

Cs—形状系数,钻井井架的形状系数等于1.25。

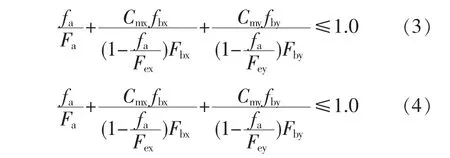

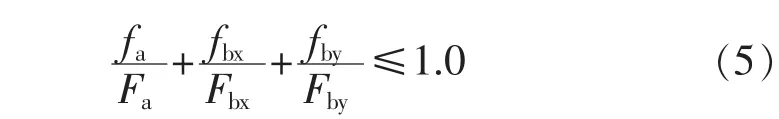

当式(3)、(4)≤0.15 时,式(5)可用来替代式(3)和(4)。

在式(3)、(4)和(5)中,与下标 b、m 和 e 结合在一起的下标x和y表示某一应力或设计参数所对应的弯曲轴。

式中 fa—井架承受设计最大钩载时,测试杆件的轴心拉压应力,MPa;Fa—只有轴心拉压应力存在时容许采用的轴心拉压应力,MPa;

Fb—只有弯矩存在时容许采用的弯曲应力,MPa;

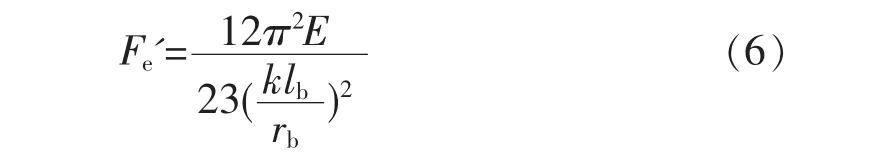

Cm—系数,对于端部受约束的构件:Cm=0.85。Fe除以安全系数后的欧拉应力,采用式(6)进行计算:

式中 E—弹性模量,MPa;

lb—弯曲平面内的实际无支撑长度,mm;

rb—回转半径,mm;

k—弯曲平面内的有效长度系数,mm。

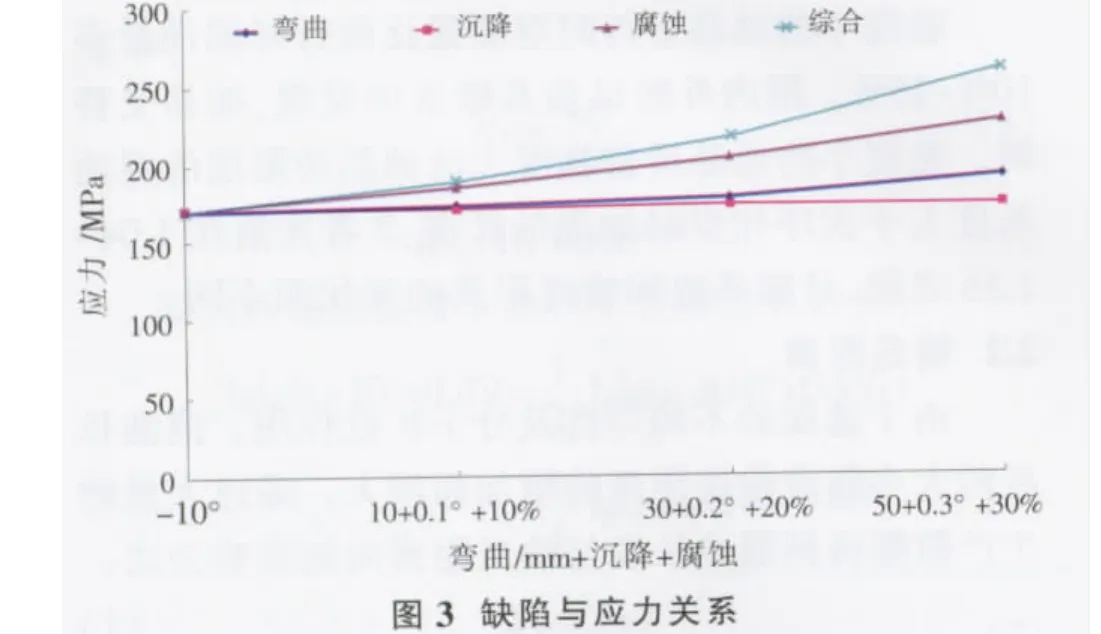

只有轴心拉压应力存在时容许采用的轴心拉压应力(Fa)按下式计算:

(1)当任一无支撑部分的最大有效长细比(Kl/r)小于Cc时,横截面属于轴心受压杆件,其毛截面上的允许拉压应力(Fa)为:

式中 Fy—杆件材料的最小屈服应力,MPa;

Cc—区分弹性和非弹性屈曲的杆件的长细比。

(2)当(Kl/r)大于 Cc时,轴心受拉压构件毛截面上的容许拉压应力为:

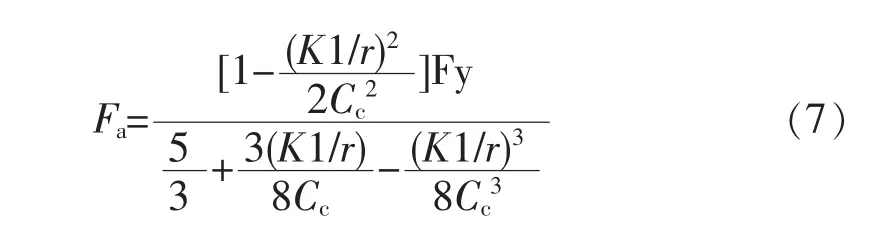

井架承载能力计算过程繁琐,效率低,且容易出错。为提高分析效率,保证计算结果正确可靠,依据上述公式和计算方法,用VB开发了海上石油井架承载能力计算评估软件(图1)。进行承载能力检测分析时,只需要将井架的特征数据资料和试验载荷下测到的应力等输入软件,计算和分析过程由软件进行。

3 承载能力检测与评估案例

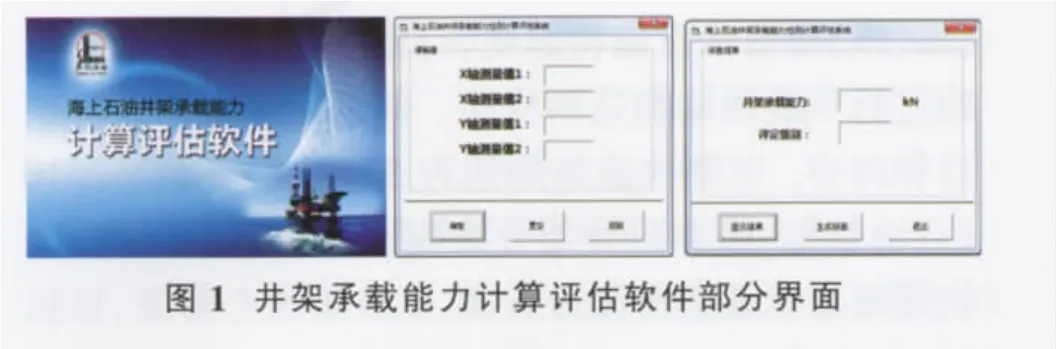

塔形井架HJJ450/47-T某海洋平台钻机井架,总高47000mm,下部开口宽度为9144mm,上部开口宽度为3500mm,正面大门高度15500mm,侧门高度 6500mm,立柱采用 H300×300×10×16/Q345D,设计极限风速51.5m/s,设计载荷4500kN。

井架常见的缺陷有局部腐蚀、杆件局部弯曲和变形、载荷偏心和焊缝开裂,不同缺陷对井架承载能力有着不同的影响。井架承载能力由其应力最大杆件的应力水平决定。因此,在进行井架检测和承载能力评估时应对承载能力影响大的缺陷进行重点检测,应力测试点应选在应力最大的杆件部位。利用Ansys软件对井架进行有限元分析,分析确定井架工作时应力最大杆件部位,指导架承载能力检测测试工作,有利于提高海洋平台井架检测评估质量。

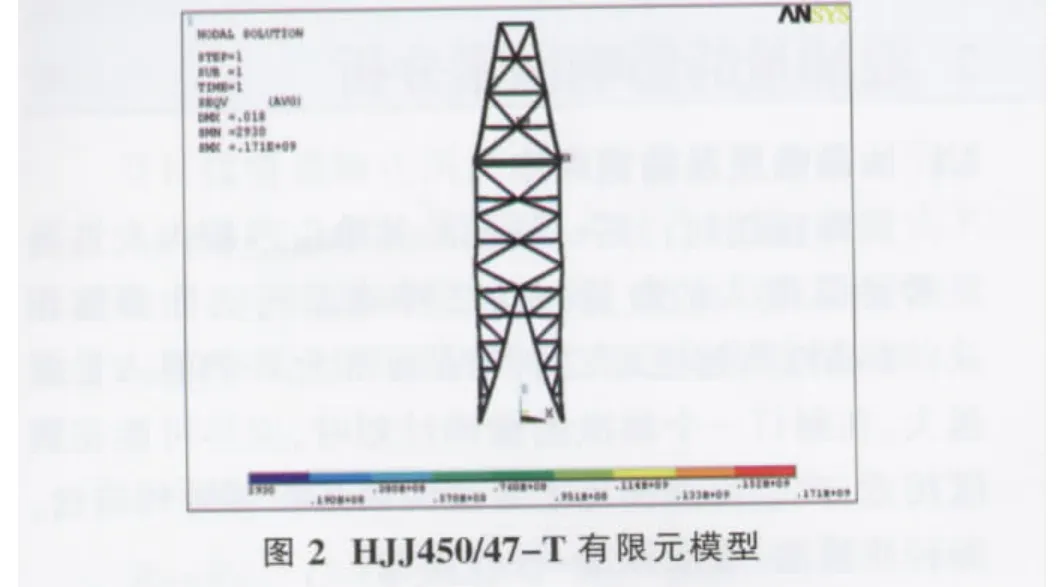

建立了HJJ450/47-T海洋井架有限元分析模型(图2)。利用Ansys软件分析缺陷对井架承载能力的影响及井架最大应力部位(图3)。分析时,将导致杆件承载截面减小的缺陷都按腐蚀减薄考虑。由图3可知,腐蚀对塔形井架杆件承载能力的影响最大。井架检测时,应重点检查杆件的腐蚀、焊缝裂纹,应力大的杆件壁厚测量。

应用Ansys分析软件对平台井架进行有限元分析,建立海洋平台井架结构杆件应力数据库,针对不同类型和规格的井架编制检测操作规程,明确检测项目、检测方法、应力测试点,实现井架检测操作的标准化。

现场应力测试选用BF120-4BB-11/W应变片,应变传感器节点采用SG402无线应变传感器,该传感器系统基于802.15.4协议,可自组织形成星型、线型和网状网等多种网络拓扑结构,检测采用32个节点,通过BeeData软件进行应力测试数据读取和存储,利用软件进行井架承载能力计算和定级。

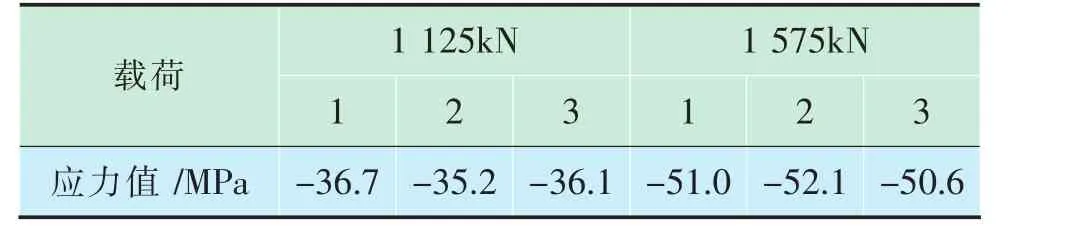

在1125kN和1575kN的载荷条件下测试井架大腿的应力值,每种工况测试3次,测试点应力值(表1),以平均值作为承载能力计算的输入值,经计算井架可承载4620kN,高于设计载荷,级别为A。

表1 井架应力测试数据

4 结 论

(1)海上平台石油井架检测和承载能力评估的相关法规和标准要求不统一,在标准修订时应统一标准的要求。

(2)海上平台石油井架承载能力计算评估时应考虑风载的影响,计算时将风载产生的应力值与试验测试计算的载荷应力值后进行评定。

(3)开发了海上石油井架承载能力计算评估软件,用软件进行计算可提高计算效率和正确性。

[1]清澄,郑勇,周娜.在用井架安全性测评技术及方法[J].天然气工业,1993,13(5):47-49.

[2]万夫.现役钻机井架仿真技术及软件系统研究[D].成都:四川大学,2005.

[3]付春艳,李淼,万夫,等.海洋钻机井架承载能力安全评价方法[J].中国测试技术,2008,34(4):109-111.

[4]SY/T 6326-2008石油钻机和修井机机架、底座承载能力检测评定方法[S].

[5]GB/T 25428—2010石油天然气工业钻井和采油设备钻井和修井井架、底座[S].

[6]吴文秀,陈勇,韩兴.在役钻机井架承载能力极限状态评定方法及应用[J].石油天然气学报,2008,30(5):155-157.