原油中钙离子对加工过程影响的研究

慕星华 刘 明 丁书文

(中海石油炼化有限责任公司惠州炼化分公司,516086)

近年来,随着原油采购的重质化和劣质化,原油加工中的金属离子含量逐渐增高。研究认为钙离子对原油加工过程及后续产品质量影响十分明显,不仅腐蚀蒸馏塔顶冷凝系统,且会造成加氢裂化和催化裂化催化剂中毒,尤以对石油焦产品质量的影响最为显著。在电脱盐过程中注入脱钙剂,使油溶性钙变为水溶性钙,通过油水分离除去原油中大部分钙是当今炼厂的主要做法。以中海石油炼化有限责任公司惠州炼化分公司(以下简称惠州炼化)为例,研究钙离子对原油加工过程的影响,并介绍原油脱钙剂在该企业生产装置中的应用。

1 钙离子对原油加工过程的影响

1.1 对常减压装置塔顶冷凝系统的腐蚀

原油中的钙多以环烷酸盐、脂肪酸盐、酚钙盐等有机钙的形式存在,也有一部分以氯化钙等无机盐的形式存在。氯化钙在经过常减压加热炉时,在350℃的工况下发生水解反应生成氯化氢,并随轻馏分油与水蒸气一起上升到塔顶,再经过冷凝遇到液态水时生成盐酸,腐蚀塔顶冷凝系统。

1.2 对催化裂化装置的危害

原油中的钙离子绝大多数聚集在经常减压蒸馏后的蜡油及渣油中,以蜡油为原料的催化裂化装置进料时,原料中大量的钙会迅速吸附到催化剂上,使催化剂失去活性而迅速中毒,使得催化剂烧结,粒经变大,比表面积下降,催化剂床层流化变差。朱玉霞[1]对钙中毒裂化催化剂进行了分析,发现中毒催化剂表面有烧结现象,堵塞了催化剂微孔,影响了转化率。

1.3 对石油焦灰分的影响

当渣油作为延迟焦化的原料时,原油中的钙、镁会成为石油焦中的灰分,根据惠州炼化常减压装置加工高钙原油的运行实践,脱后原油中钙的质量分数与石油焦灰分有一定的相关性(见图1)。

图1 脱后原油中钙质量分数与石油焦灰分对比

由图1可看出:当脱后原油中钙的质量分数高时,随后就会出现石油焦灰分高的一个趋势;脱后原油钙含量降低时,石油焦灰分也会随着降低。考虑到从脱后原油到石油焦产出,由于中间罐库存的影响,石油焦的灰分随原油脱后钙含量的变化会滞后两天。如果将所得灰分数据往前推两天,则可以看出两列数据的变化趋势是高度重合的。

2 常减压装置掺炼原油金属含量分析

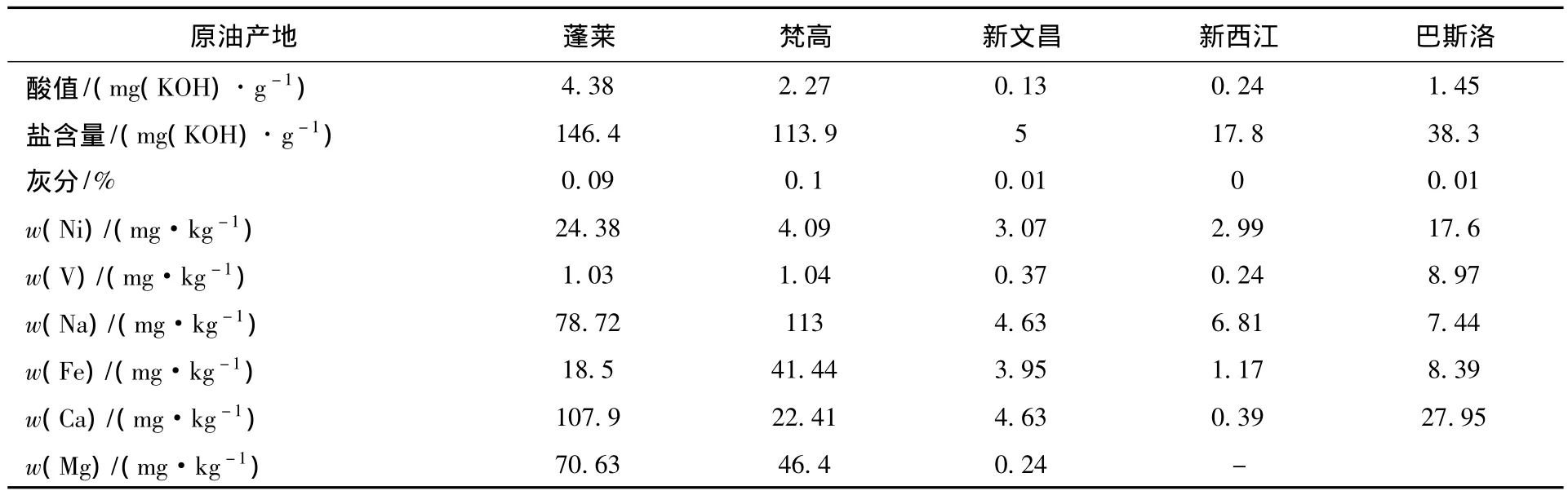

2.1 原油产地与金属含量

惠州炼化加工原油品种较多,以产地分类,一般有蓬莱原油、巴斯洛原油、新西江原油、新文昌原油、陆丰原油等,其中蓬莱原油和巴斯洛原油是主力加工油种。表1列举了原油产地与金属含量的关联,可以看出几种原油中蓬莱原油的盐质量分数高达146.4 mg/L,金属钙、镁、钠含量也较高,而其本身灰分也较高,达到0.09%。梵高原油的盐含量、灰分与蓬莱原油基本接近,且梵高原油的钙、镁、钠、铁等金属总含量也较高。

表1 原油产地与金属含量的关联

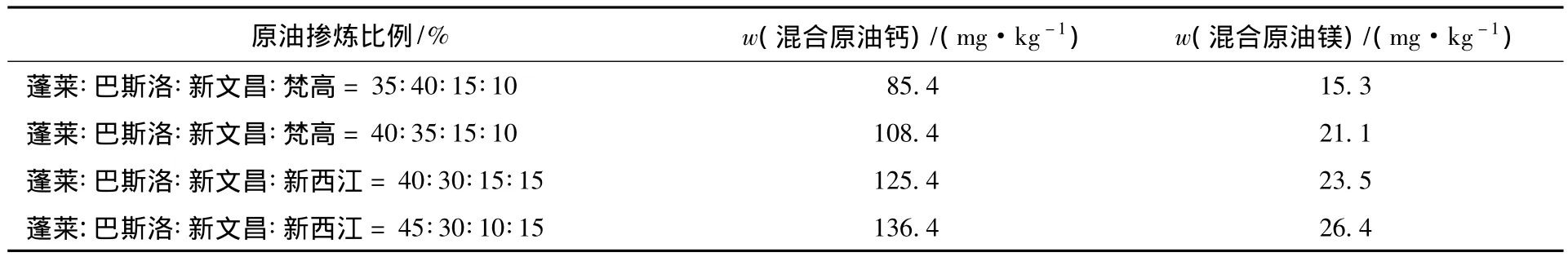

2.2 不同原油配比下的脱后原油金属含量

2013年6—7月期间,惠州炼化实际加工的原油资源比较稳定,只是各油种的配比略有变化(见表2)。分析不同原油配比下,电脱盐后混合原油金属含量,当蓬莱原油比例达到45%时,脱后原油的钙、镁含量明显升高。

表2 不同原油配比下脱后原油金属含量

3 常减压装置脱钙剂试验

3.1 脱钙机理

目前原油脱钙技术主要有螯合沉降脱钙、加氢催化脱钙、膜分离脱钙、CO2脱钙、树脂脱钙、生物脱钙、过氧化氢脱钙、过滤脱钙、萃取脱钙等[2]。尽管各种技术均有其优缺点,但是螯合沉降脱钙法因其投资少、操作简单、适应性强的特点而被各炼油企业广泛采用[3-4]。

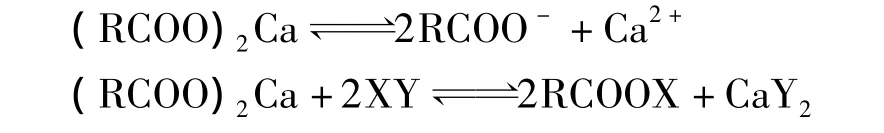

原油中的有机钙主要以环烷酸盐、脂肪酸盐、酚盐等形式存在,在原油与水混合后,形成具有大量油水界面的油水混合物,这些有机钙盐在油水界面上存在一定的电离平衡,当加入化学剂后,加入的化学剂分子以络合、螯合或置换的方式与钙离子形成水溶性的化合物,使钙离子从油相转移到水相。同时原油中环烷酸盐、脂肪酸盐、酚盐分子中的钙离子 被其他阳离子取代形成其他盐或酸。因此,在脱钙过程中化学剂参与的方式无论是络合、螯合还是置换,化学剂与原油中上述钙盐发生了类似复分解的化学反应[5],两种反应物之间存在着物质交换,其过程表述如下:

式中,R代表烷烃;X代表阳离子或配合物中心离子,如Na+、H+等;Y代表脱钙剂分子中的阴离子或配体阴离子部分。

3.2 试验条件

加注脱钙剂期间,维持原油加工配比为蓬莱∶巴斯洛∶新文昌∶新西江 =40%∶30%∶15%∶15%,保持处理量和电脱盐罐入口温度稳定,注水量(脱前注水)控制为原油量的6%,控制油水混合阀压差小于0.1 MPa,电场强度1 400 V/cm;以脱除原油中80 mg/L的钙为基准,按剂钙比3∶1~4∶1的量注入,每天对电脱盐前、后原油采样3次,用等离子发射光谱(ICP)仪测量油样中的金属含量,脱钙剂注入点选在二级、三级电脱盐罐入口。

3.3 试验过程

原油和脱钙剂在每个电脱盐罐内停留时间为25~35 min,为了避免由于加入脱钙剂而对电脱盐产生影响,脱钙剂加注质量浓度依次增加,即150,200,250,300 mg/L 直至确定最佳点。由于脱钙剂设置2个加药点,第二级入口及第三级入口药剂加注量比例为1∶1。

3.4 试验结果

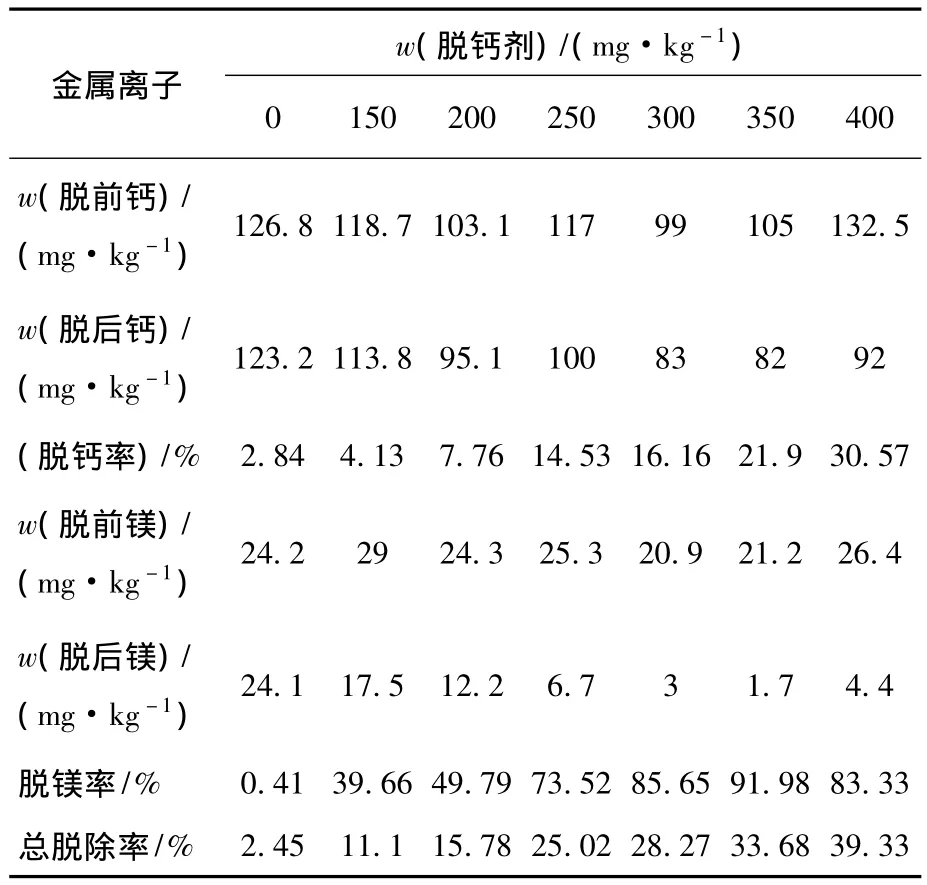

不同脱钙剂注入浓度下,混合原油中电脱盐前、后金属离子含量如表3所示。可以看出,随脱硫剂质量分数的提高,总脱除率逐步升高,当脱硫剂达到400 mg/kg时,脱钙率达到30.57%,脱镁率达到83.33%,总脱除率达到39.33%。惠州炼化此次试验的脱钙率和石油焦灰分下降率均不够高,尚需选择更合适的脱钙剂品种和注入方式。

徐振洪[6]也做过脱钙剂的研究,在含钙54 mg/kg的原油中加入某脱钙剂后,脱钙率在90%以上。

表3 脱钙剂不同注入浓度与电脱盐前后金属离子含量变化

3.5 对石油焦灰分的影响

在常减压装置加注脱钙剂期间,延迟焦化石油焦灰分变化如图2所示。由此看出添加脱钙剂前后,石油焦灰分下降明显。根据石油焦品级划分,惠州炼化石油焦灰分低于0.5%时属于1#B焦,其价格比灰分大于0.5%时高150元/t。石油焦灰分下降至0.5%以下后,可以增加经济效益40万元/d。

图2 脱钙剂试验前后石油焦灰分的变化

3.6 对电脱盐排水水质影响

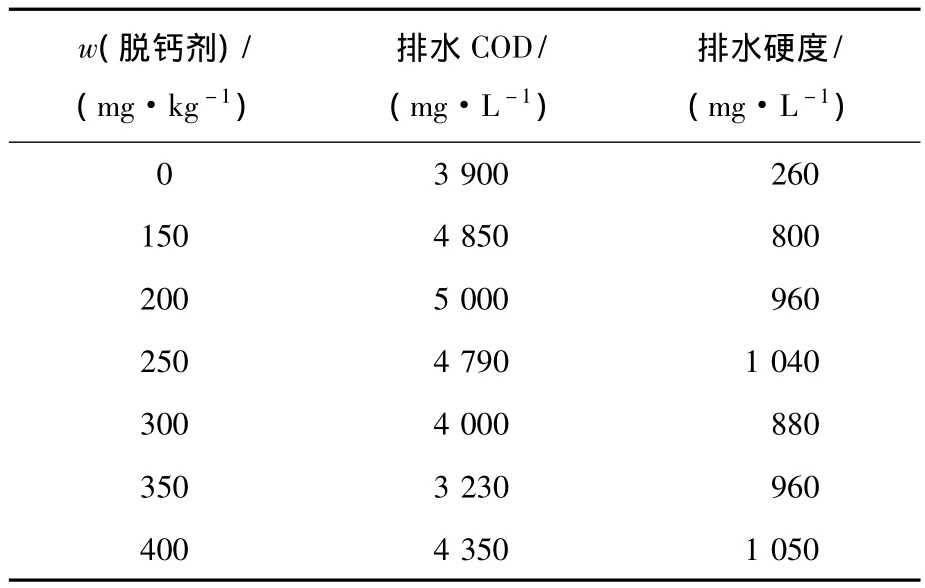

由于脱钙剂将大量的钙、镁转化为水溶性钙、镁盐,随着电脱盐排水一起进入污水处理厂,势必会造成电脱盐排水的硬度加大,污水处理厂的加工压力也随之增大,因此需重点监控污水处理厂的运转工况,发现异常应立即降低脱钙剂注入浓度。电脱盐排水的水质变化情况如表4所示。

表4 脱钙剂加注期间电脱盐排水水质变化

4 结语

(1)原油中的钙离子含量的上升,对炼油加工过程的影响十分明显,导致常减压装置塔顶冷凝系统的腐蚀加剧,催化裂化装置催化剂中毒失活,石油焦灰分升高。

(2)惠州炼化在特定工况下进行某脱钙剂的注入试验,虽然脱钙率达到30%,但与行业内的先进水平还有一定差距,尚需选择更合适的品种和注入方式。

(3)脱钙剂注入后,石油焦灰分下降明显,当灰分低于0.5%时,可增加经济效益40万元/d。

(4)脱钙剂的注入会引致电脱盐排水水质变差,需重点监控污水处理厂的生产状况。

[1]朱玉霞,汪燮卿.原料油中的钙分布在催化裂化过程中的变化[J].石油学报(石油加工),1999,15(1):37 -41.

[2]王玉春.原油脱钙剂的研究进展[J].石化技术与应用,2005,24(2):155 -158.

[3]侯克.RPD原油脱钙剂在电脱盐装置的应用[J].石化技术,2013,20(1):32 -35.

[4]张花,高启宝,王欣,等.HF-101原油脱钙剂的工业应用[J].炼油技术与工程,2010,40(7):45-47.

[5]徐振洪.原油脱钙剂作用机理及其脱钙效果[J].石油炼制与化工,2004,35(10):29-33.

[6]徐振洪,谭丽,于丽,等.原油脱钙剂工业试验[J].炼油技术与工程,2004,34(10):49 -51.