管道维修卡具力学分析与结构优化

张传涛,田家林,范 哲,杨 琳,庞小林,李 友,肖慧娜

(1.海洋石油工程股份有限公司 建造公司,天津300452;2.西南石油大学 机电工程学院,成都610500;3.西南交通大学 机械工程学院,成都610031)①

如果运行中的石油天然气管道出现腐蚀穿孔泄漏,或外力致使管道泄漏,可以在管道不停输的情况下直接用卡具盖住管道泄漏点。作为管道维修作业的关键部件,卡具的安全性能对现场生产具有重要意义。相关文献进行的研究包括:卡具结构设计中外壳直径、直条耳板厚度、材料的选择等[1-2],加工制造过程的热压成形力学性能计算[3-5],现场实施过程试验压力测试,以及生产运行过程考虑振动、腐蚀等因素对安全性能的影响[6-7]。关于结构优化方面,现有研究大多根据计算结果与现场经验进行数据筛选,这种处理方法虽然可以在满足施工要求下,实现一定程度优化,但理论深度不够,不能确定最优值以及为以后生产提供科学的设计方法。

本文结合抢修过程的试验压力、接触等问题,在完成卡具现场施工力学性能计算的基础上,对计算结果进行数据分析,建立优化函数,进行多设计变量优化,实现现有结构的最优设计,并重新自动生成优化模型,完成优化模型力学性能计算与强度分析。研究方法与结果可用于管道施工的安全评价与优化,对现场生产具有指导意义。

1 计算分析方法

卡具主要由卡具壳体、螺栓、螺母组成。首先,根据力学性能计算结果,对卡具装置进行强度分析,需要确定强度标准。理论分析认为形状改变比能是引起材料流动破坏的主要因素。其相应的破坏条件是:

式中:uf为形状改变比能;uf0为形状改变比能的极限值。

用应力表示的强度校核条件是:

式中:σ1,σ2,σ3为三向主应力;[σ]为拉伸强度极限。

根据库伦定律,材料的抗剪强度由内摩擦力和凝聚力2部分组成:

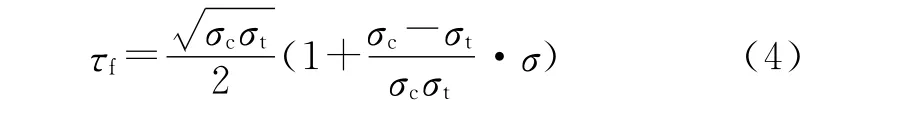

其应力表示式为

式中:τf为材料的抗剪强度;σ为作用在剪切面上的正应力;σc,σt分别为材料单向抗压和抗拉强度极限。

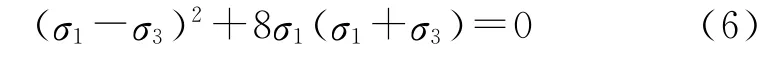

格列菲斯强度理论认为材料体内含有一系列张开的扁平椭圆裂缝,在材料受力时,该裂缝周边将出现很高的拉应力(应力集中现象),当它超过材料的局部抗拉强度时,材料即发生破坏,其破坏条件是:

当σ1+3σ3<0,危险方向与σ1方向一致,则有:

当σ1+3σ3≥0时,危险方向与σ1斜交,则有:

2 算例与等效模型

算例参数:卡具外壳直径为1 478mm,计算厚壁直条耳板厚度为265mm,上壳体质量为3 345.9kg,总质量为6 691.8kg。其中性能参数如表1所示。

表1 材料性能参数

为了能真实反应卡具力学状态,建立装配体模型,考虑材料性能、接触等非线性问题进行分析,载荷和约束施加后的模型,如图1a所示。在内压15 MPa的条件下,其Von Mises最大应力值为189.16 MPa,应力分布如图1b所示。根据ASME强度准则,确定危险路径上的Pm,Pm+Pb,Pm+Pb+Q 应力值如图1c所示。

图1 卡具计算模型与结果

根据图1的计算结果进行优化,需要建立与原结构等效的模型作为优化模型。由于原装配图部件比较复杂,螺栓、壳体、密封圈等之间接触面多,如果直接将装配体带入进行优化设计,计算量大,而且容易产生失真现象,需要对模型进行等效处理,在保证计算准确的情况下,减小计算量。

根据以上准则建立的等效模型以及其在内压15MP条件下的Von Mises应力分布如图2所示,可知其应力分布与最大值与图1相近,能真实反映原结构特征。将其作为等效模型,优化数据能用于原结构。

图2 简化模型的Von Mises应力云图

3 优化方法与结果

卡具的优化条件为在给定的类型、材料、布局和几何外形的情况下,优化各组成部件的尺寸,使得结构的质量最小或最经济,这种优化称为尺寸优化。本文针对卡具的现有结构进行分析,优化部件主要为外壳、直条耳板,需要建立最优解的优化方法,提出优化方案。根据算例参数,卡具的优化分析数学模型[8]为:

式中:k为应力集中指数,且k=(σ峰值-σ平均)/σ平均;δ为直条耳板厚度,mm;Sm为材料基本许用应力强度;状态变量SV1、SV2为支管和主管最大整体一次薄膜应力强度值Pm。

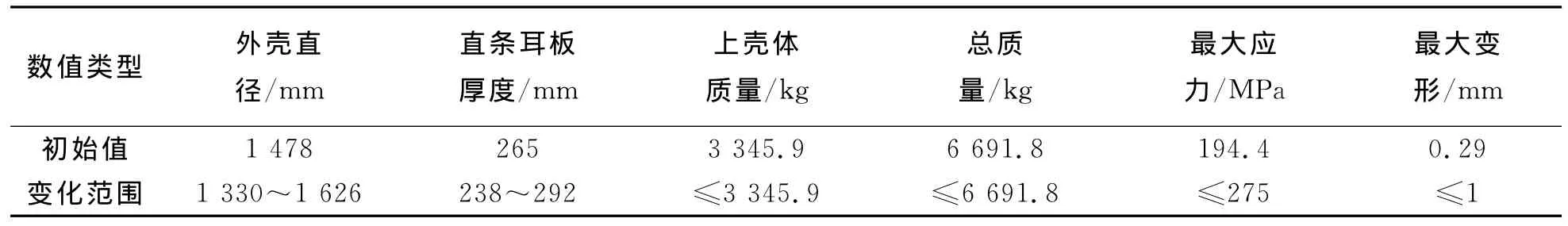

根据以上建立的方法进行优化设计,先完成实验设定和响应面计算,再完成试验、目标设定和优化。以卡具外壳直径(1 478mm)、直条耳板厚度(265mm)为设计变量,以屈服极限(275MPa)、变形量(≤1mm)为约束条件,以最小质量为目标函数,优化值设定如表2所示。

表2 多设计变量夹具结构优化参数设定

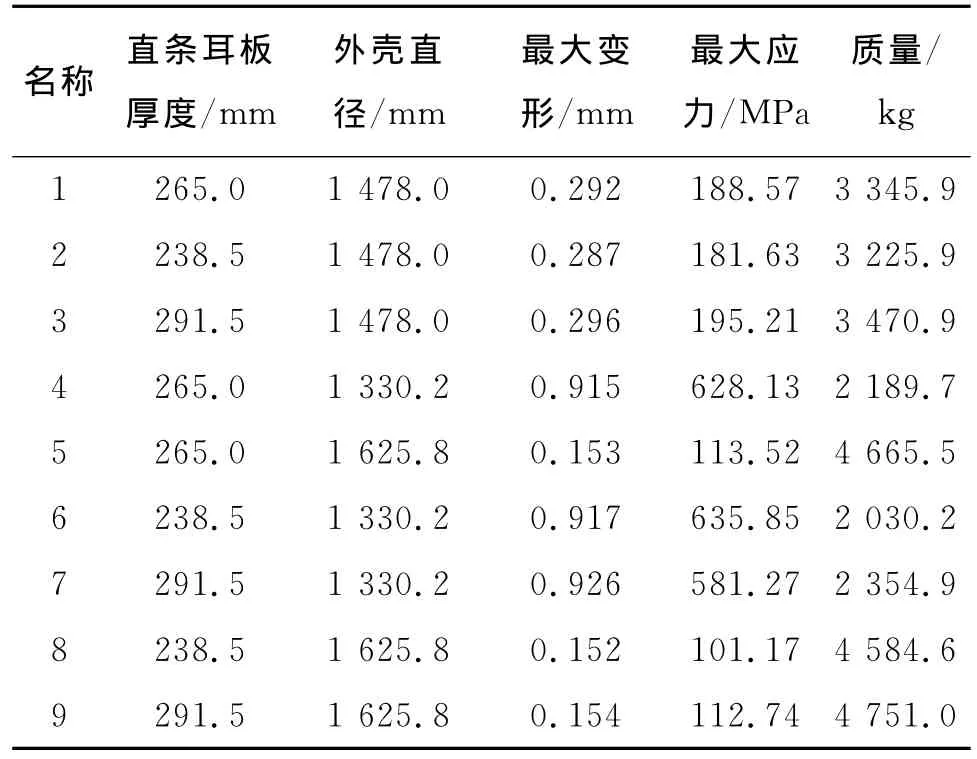

通过连续求解式(7)得到以外壳直径、直条耳板厚度为设计变量,不同设计变量值对应的质量、应力。通过比较,与质量、应力、变形关系如表3所示。

表3 多设计变量的质量、变形、应力关系

参考前面优化过程,进入优化分析,先完成试验设定和响应面计算,再完成试验、目标设定和优化,优化结果如表4所示,优化模型参数在外壳直径为1 422.7mm,直 条 耳 板 厚 度 为239.06mm,质 量2 760.2kg,变形量0.457 8mm,最大应力272.6MPa附件区域,通过对该区域实现连续求解,得到设计点。

根据上图所示计算值,考虑卡具失效特征,确定优化模型外壳直径为1 410mm,直条耳板厚度为220mm。重新生成模型,完成优化模型的变形、应变、应力计算。

表4 多设计变量的设计点

4 多变量优化强度校核

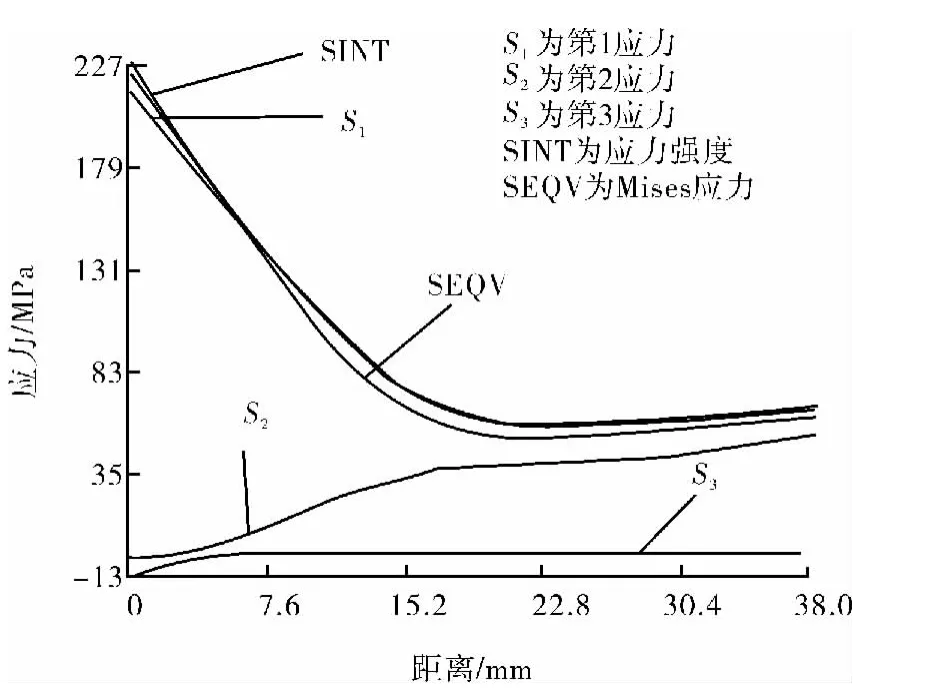

根据应力值分布确定危险截面,最终确定校核路径。根据路径上应力分布值,得到各曲线分布,如图3~4所示。

图3 路径上的S1,S2,S3,Von Mises Stress,Stress intensity应力

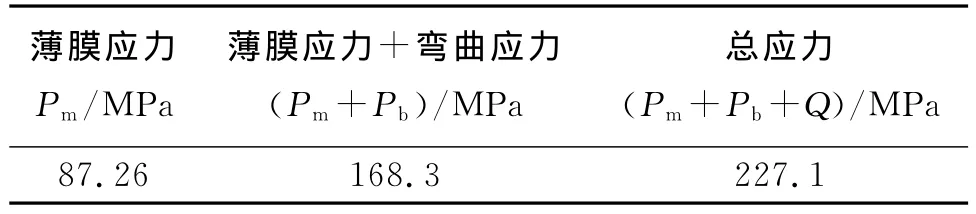

图4 路径上的Pm,Pm+Pb,Pm+Pb+Q应力

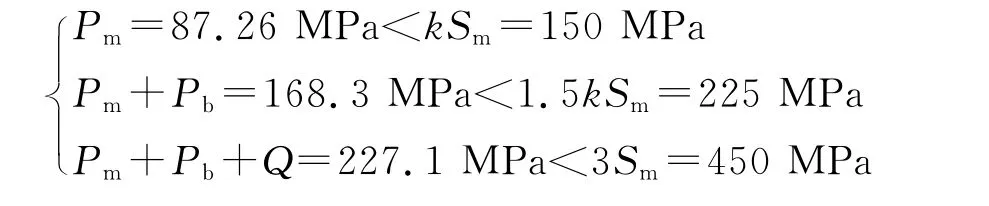

按照上面计算的结果,在定义的路径上得到Pm(薄膜应力,MPa),Pm+Pb(薄膜应力+弯曲应力,MPa),Pm+Pb+Q(总应力,MPa)。在额定载荷下,按照ASME VIII强度要求,校核最大工作载荷强度。得到危险截面应力状态,如表5。

表5 危险截面的应力值

可知其强度满足ASMEⅧ标准要求。需要指出的是,此优化结构顶部应力值较大,需要多路径进行强度校核,确保可靠性。现有方案优化结果如表6。

表6 优化结果

5 结论

1) 卡具在试验压力条件下,最大应力小于连接材料屈服极限最小值,卡具属于弹性变形区域,计算的变形、应变、应力与载荷变化呈正比例关系。

2) 对比耳板内侧变形值与卡具装配体变形量分布云图可得:耳板内侧变形量值较小,以外壳直径、直条耳板厚度为设计变量,以屈服极限、变形量为约束条件,以质量为目标函数进行优化设计,优化结构满足ASME强度准则。

[1]Ng T Y,Lain K Y,,Liew K M,et a1.dynamic stability analysis of functionally graded cylindrical shells under periodic axial loading[J].International Journal of Solids and Structures,2001,38(8):1295-1309.

[2]Huang X L,Shen H S.Nonlinear vibration and dynamic response of functionally graded plates in thermal en-vironments[J].International Journal of Solids and Structures,2004,41(9-10):2403-2427.

[3]庄东叔.材料失效分析[M].上海:华东理工大学出版社,2009:148-172.

[4]Norio Takeda,Panos Y Papalambros.A heuristic sequencing procedure for sequential solution of decomposed optimal design problems[J].Structural and Multidisciplinary Optimization,2012,45(1):1-20.

[5]Praveen G N,Reddy J N.Nonlinear transient thermoelastic analysis of functionally graded ceramic-metal plates[J].International Journal of Solids and Structures,1998,35(33):4457-4476.

[6]沈惠申.功能梯度复合材料板壳结构的弯曲、屈曲和振动[J].力学进展,2004,34(1):53-60.

[7]夏贤坤,沈惠申.功能梯度材料剪切屈曲后的自由振动[J].固体力学学报,2008,29(2):129-133.

[8]邵 将,田家林.单层护板封堵三通力学行为分析与结构优化研究[J].石油矿场机械,2013,42(7):23-26.