水平井封隔器卡瓦的有限元分析及结构改进

王志坚 邓卫东 林忠超 尚晓峰 王 洋

(1.沈阳航空航天大学机电工程学院,辽宁沈阳 110136;2.大庆油田采油工程研究院,黑龙江大庆 163453)

水平井封隔器卡瓦的有限元分析及结构改进

王志坚1邓卫东1林忠超2尚晓峰1王 洋1

(1.沈阳航空航天大学机电工程学院,辽宁沈阳 110136;2.大庆油田采油工程研究院,黑龙江大庆 163453)

在石油钻采中,封隔器卡瓦承受巨大压力易发生断裂,直接影响到封隔器的密封性能,从而影响油井的开采过程及生产安全。运用有限元分析软件ANSYS Workbench对卡瓦进行有限元数值模拟分析。施加140 kN载荷时,卡瓦最大应力为230.11 MPa,超过其材料的最大抗压强度;对卡瓦封隔器试验模型进行压裂试验,试验施加压力为186.33 kN时卡瓦发生断裂,测得抗压强度为233 MPa;对卡瓦进行结构设计,卡瓦牙间距尺寸分别为15 mm、25 mm和30 mm。根据有限元分析结果,卡瓦牙间距为30 mm时卡瓦应力、应变分布趋于均匀,所承受的最大载荷为240 kN,最大应力为230.66 MPa、最大变形量为0.058 mm,证明此卡瓦结构尺寸较为合理。

封隔器卡瓦;有限元分析;压裂试验;卡瓦牙间距;载荷—应力、变形曲线

卡瓦是水平井分层压裂重要工具封隔器的重要组成部分,坐封时卡瓦锚定起到支撑封隔器、锁紧中心管柱的作用,其工作可靠性将直接影响到封隔器的密封性能,从而影响油井的开采过程和生产安全[1-5]。

卡瓦封隔器实际结构较复杂,在锚定过程中真正起到传递载荷、承担载荷的主要零构件是锥体、卡瓦及套管等[6]。随着油井深度的增加,卡瓦所承受的压力巨大,易造成卡瓦断裂失效[7]。为验证实际条件下卡瓦的工作可靠性,运用有限元分析软件ANSYS Workbench对卡瓦进行有限元数值分析,与封隔器压裂试验所得的压力数据曲线进行对比分析,据此对卡瓦进行结构优化和模拟分析,为实际生产提供了参考依据。

1 封隔器的工作原理与卡瓦模型

1.1 封隔器试验模型结构及工作原理

图1所示为封隔器试验模型的装配示意图。封隔器共有9个分瓣式卡瓦支撑,封隔器坐封时,锥体2承受压力套筒1的压力并挤压卡瓦3,卡瓦发生径向移动并使得卡瓦牙嵌入套管4的内壁而实现锚定。卡瓦锚定后起到支撑封隔器的作用,实际封隔器中,锥体以上(试验模型部件1)为胶筒,随着压力的增加压缩胶筒,造成胶筒膨胀从而实现封隔器的密封[8]。

图1 封隔器卡瓦试验模型示意图

1.2 卡瓦三维模型及尺寸

图2所示为根据卡瓦的实际尺寸建立的三维模型,卡瓦模型的主要尺寸如图2(c)所示,卡瓦牙的间距为20 mm,卡瓦牙倾角为72°,卡瓦斜面的倾角为71°,与实际尺寸的锥体斜面倾角相同。

图2 卡瓦三维模型及尺寸

2 卡瓦有限元分析及封隔器压裂试验

2.1 卡瓦有限元模型建立

试验中卡瓦的材料为电木(酚醛塑料),卡瓦牙材料为氧化铝陶瓷,材料属性如表1所示[9]。本文主要是对单个卡瓦进行有限元分析,实际情况受到摩擦力的作用,但受条件限制,锥体与卡瓦之间的摩擦系数无法测得,而且摩擦力对卡瓦的影响要远小于主要负载,故将计算模型简化[10],单个卡瓦斜面的受力分析如图2(c)所示。

表1 卡瓦材料属性

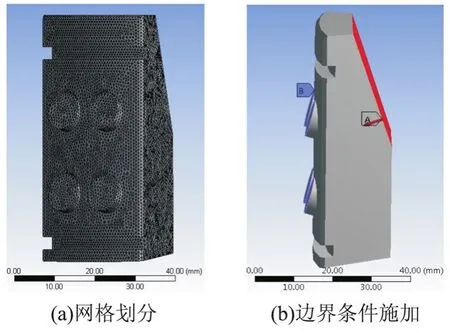

将卡瓦模型导入到有限元分析软件ANSYS Workbench中建立有限元模型,如图3所示。首先对模型进行网格划分,采用四面体单元进行自适应网格划分,在应力集中处对网格尺寸细化,以求得较精确的分析结果,卡瓦模型网格划分如图3(a)所示;然后对卡瓦有限元模型施加载荷、约束,锚定时卡瓦与套管内壁产生的接触应力比较复杂,对计算模型进行简化,卡瓦斜面承受由锥体传递的垂直斜面的压力载荷,对卡瓦牙进行固定约束,如图3(b)所示。

图3 封隔器卡瓦有限元模型

2.2 卡瓦有限元数值模拟及结果分析

对卡瓦进行有限元数值模拟,分别施加不同的载荷,计算得到卡瓦应力、应变,计算结果如表2所示。表1中电木的最大抗压强度 为214 MPa,当压力载荷超过抗压强度 时,卡瓦会失效断裂,导致封隔器坐封失败。根据表2的计算结果,在对锥体施加140 kN的轴向载荷时,卡瓦的最大应力值为230.11 MPa, 导致卡瓦断裂。

表2 不同载荷的卡瓦应力、变形结果

施加载荷为140 kN时卡瓦的应力、应变结果如图4。数值模拟的结果显示,在卡瓦与上卡瓦牙的接触处应力最大,如图4(a),最大等效应力为230.11 MPa,且超过电木的最大抗压强度214 MPa,卡瓦将发生断裂并失效;图4(b)中卡瓦的上部变形大于下部,下卡瓦牙的变形量基本为零,在顶端最大,为0.150 5 mm。

图4 卡瓦有限元分析结果

结果分析表明,卡瓦的上部靠近锥体处承受的压力较大,使得卡瓦上部的变形量较大,且易产生应力集中,在上卡瓦牙处易发生断裂,选用恰当的材料或者合理地改变这一部位的结构会增加卡瓦的强度,从而提高卡瓦封隔器坐封的可靠性。

2.3 封隔器试验模型的压裂试验

本文采用3000/5000 kN微机控制压力试验机对封隔器试验模型进行压裂试验,试验过程中逐渐施加载荷至卡瓦发生断裂、封隔器失效,试验结束。测得的试验数据如图5所示。

图5 压裂试验数据

据图5试验数据,在A点第6.5 s、载荷为172.58 kN时,压力逐渐减小,说明此时达到卡瓦材料的屈服强度;继续增加载荷至B点第7.5 s、载荷为186.33 kN时,压力值变化较为剧烈,至C点时压力急剧减小至压力消失,说明B点时载荷施加已达到材料的极限抗压强度,导致卡瓦断裂、封隔器失效。

压裂试验卡瓦的断裂及封隔器套管的内壁形貌如图6所示。图6中卡瓦在上卡瓦牙处发生断裂,表明此处的应力较为集中;由套管内壁的形貌看出,上卡瓦牙嵌入套管内壁的深度大于下卡瓦牙,说明上卡瓦牙应力较大、变形量较大,从而产生的径向位移较大。

图6 卡瓦断裂及套管内壁形貌

压裂试验结果与有限元数值模拟结果基本一致:数值模拟中施加140 kN载荷时,最大应力值230.11 MPa达到最大抗压强度;压裂试验中,施加186.33 kN时发生断裂,测得抗压强度为233 MPa。其中,数值模拟结果小于试验结果的主要原因有:(1)对卡瓦牙施加的是固定约束,使载荷全部集中于卡瓦牙上,产生应力集中;实际坐封过程中,卡瓦牙嵌入套管内壁时产生径向移动,而微小位移会避免卡瓦牙处的应力过于集中。因此,数值模拟应力值大于试验结果,即能够承受的载荷偏小。(2)由于锥体与卡瓦之间的摩擦力远小于主要负载、且较难测算,对有限元计算模型进行合理简化,忽略了锥体与卡瓦之间的摩擦力,根据卡瓦结构的受力分析,忽略摩擦力使得数值模拟时施加的载荷大于实际,因此,数值模拟的应力值大于试验结果,承受载荷偏小。

3 卡瓦结构改进及有限元分析

3.1 卡瓦结构改进模型

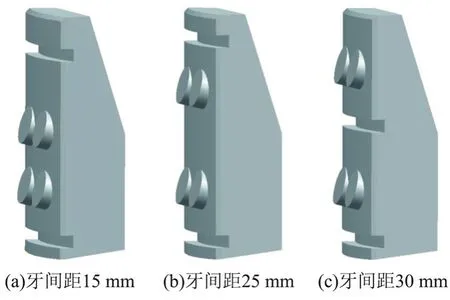

根据有限元数值模拟和试验结果,对卡瓦进行合理的结构设计,为避免出现装配问题,主要改变卡瓦牙间距,卡瓦牙间距不同,对在锚定过程中封隔器卡瓦的应力分布影响较大,并能改变卡瓦的整体强度。图7中,卡瓦牙间距分别设计为15 mm、25 mm和30 mm等3种尺寸,其余尺寸不变。

图7 卡瓦结构改进模型

3.2 有限元数值分析

对结构改进后的卡瓦模型进行有限元数值模拟,不同卡瓦牙间距尺寸的载荷与最大应力、变形的关系曲线如图8所示。

图8 载荷与最大应力、变形关系曲线

由图8可看出,卡瓦牙间距越大,达到材料最大抗压强度时卡瓦所承受的载荷越大,而变形量越小。卡瓦牙间距为30 mm时,达到卡瓦材料最大抗压强度、致卡瓦断裂所承受的载荷为240 kN,最大应力值为230.66 MPa,最大变形量为0.058 mm,其应力、变形结果如图9。

图9 卡瓦牙间距30 mm有限元分析结果

由图9可知,载荷为240 kN时,上卡瓦牙与卡瓦的接触处应力仍最大,最大应力值为230.66 MPa,而与结构改进前的模拟结果相比,下卡瓦牙同样有应力分布,最大应力达到131.81 MPa;卡瓦顶端变形最大,最大值为0.058 mm,且卡瓦上下的变形量差值的变化趋于均匀。数值模拟结果说明,卡瓦牙间距为30 mm的卡瓦结构在锚定过程中能够较好地将锥体传递的压力载荷均匀分布到整个卡瓦中,使上下卡瓦牙均能有效支撑卡瓦封隔器,从而提高卡瓦的整体强度。

4 结论

(1)对卡瓦进行有限元分析,得到不同载荷时卡瓦的应力、应变结果。计算结果显示,施加140 kN载荷时卡瓦的最大应力为230.11 MPa,超过卡瓦材料的最大抗压强度。

(2)进行封隔器卡瓦压裂试验。载荷为186.33 kN时,测得卡瓦的抗压强度为233 MPa并断裂,与模拟分析结果基本一致,误差在允许范围之内,并对结果误差产生的原因进行了分析。

(3)合理改进卡瓦结构,卡瓦牙的间距分别设计为15 mm、25 mm和30 mm,并进行有限元计算分析,得到载荷与最大应力、变形曲线图。分析结果显示,当卡瓦牙间距为30 mm时,卡瓦整体强度最高,其承受最大压力载荷为240 kN。

[1] 张立新,沈泽俊,李益良,等. 我国封隔器技术的发展与应用[J]. 石油机械,2007,35(8):58-60.

[2] 詹鸿运,刘志斌,程智远,等. 水平井分段压裂裸眼封隔器的研究与应用[J]. 石油钻采工艺,2011,33(1):123-125.

[3] 许霞,崔同龙,郑铎,等. 水平井下冲封隔器的研制与应用[J]. 石油钻采工艺,2011,33(4):119-120.

[4] 安永生,鲁玲,刘姝. 压裂水平井增产因素分析与裂缝参数优化[J]. 大庆石油地质与开发,2012,31(6):109-113.

[5] 王永辉,卢拥军,李永平,等. 非常规储层压裂改造技术进展及应用[J]. 石油学报,2012,33(S1):149-158.

[6] 刘汝福,吴晋霞. 整体式卡瓦断裂过程的有限元分析[J]. 石油机械,2010,38(5):52-54.

[7] 张俊亮,刘汝福,李丽云,等. 整体式卡瓦牙型结构优化及试验研究[J]. 石油机械,2012,40(6):83-86.

[8] 王海全,肖国华,张昊. JDY341X-110大斜度井注水封隔器的研制和应用[J]. 石油钻采工艺,2012,34(4):119-121.

[9] 机械设计手册编委会. 机械设计手册[M]. 北京:机械工业出版社,2004.

[10] 毕勇. 分瓣式卡瓦接触应力实验研究[J]. 大庆石油地质与开发,2008,27(3):86-88.

Finite element analysis and structure improvements of packer slip in horizontal wells

WANG Zhijian1, DENG Weidong1, LIN Zhongchao2, SHANG Xiaofeng1, WANG Yang1

(1. School of Mechanical and Electrical Engineering,Shenyang Aerospace University,Shenyang110136,China;2. Production Engineering Research Institute of Daqing Oilfield,Daqing163453,China)

Packer slips prone to fracture under tremendous pressure during drilling,it will affect the sealing performance of the packer directly, and affect the process of mining and safety in production wells. The slip was analysised using the finite element analysis software.When the applied load is 140 kN, the slip’s maximum stress is 230.11 MPa, which exceeding the maximum compressive strength of this material.The slip packer test mode was undergo a fracturing test, slip fractured when the test pressure is 186.33 kN, the compressive strength is measured 233 MPa. Slip structure was designed, the spacing sizes of slip tooth were 15 mm, 25 mm and 30 mm.According to the results of finite element analysis, when the spacing size of slip tooth is 30 mm, the distribution of the slip’s stress and strain tends to uniform. When 240 kN load is applied, the maximum stress exceeds the maximum compressive strength of slip’s material,and the slip’s maximum stress is 230.66 MPa, the maximum deformation is 0.058 mm,and provides the slip structure size is reasonable.

packer slip; finite element analysis; fracturing test; slip tooth spacing; load and stress, deformation curve

王志坚,邓卫东, 林忠超,等. 水平井封隔器卡瓦的有限元分析及结构改进[J]. 石油钻采工艺,2013,35(4):78-81.

TE931

:A

1000–7393(2013) 04–0078–04

中国石油天然气集团公司项目“深层火山岩气藏裸眼水平井分段压裂工具研制”(编号:2008C-2801-02)资助。

王志坚,1974年生。博士研究生。主要从事有限元、工程流体仿真与分析和激光快速成形熔池凝固研究等研究工作。电话:18602481362。E-mail:wangzhijian1974@sina.com。

2013-05-16)

〔编辑 付丽霞〕