凤凰X1井钻井技术

秦 春 陈小元 王 委 莫 钺 黄 浩

(江苏石油工程有限公司钻井处,江苏扬州 225261)

凤凰X1井钻井技术

秦 春 陈小元 王 委 莫 钺 黄 浩

(江苏石油工程有限公司钻井处,江苏扬州 225261)

凤凰X1井是1口风险探井,在实钻过程中出现地层岩性不确定、中古生界地层可钻性差、研磨性强;Ø 311.1 mm大井眼轨迹控制难;煤层、碳质泥岩易垮塌掉块;漏层多等技术难点。通过分析实钻地层特点和地层可钻性,优选高效PDC和牙轮钻头,增加单弯双稳钻具中两扶正器间的距离,采用随钻堵漏、承压堵漏及新型爆炸堵漏等方法进行堵漏,提高钻井液密度、抑制和防塌封堵能力,减少井下煤层和碳质泥岩的垮塌掉块,并结合中古生界地层安全钻井技术,实现了凤凰X1井顺利施工。该井的成功实施,为同类井的钻完井施工提供借鉴。

凤凰 X1 井;中古生界; 火成岩; 钻头优选; 轨迹控制; 垮塌

凤凰X1井位于安徽省亳州市谯城区境内,是布置在阜阳探区南华北盆地颜集凹陷凤凰寺构造的第一口探井,主探二叠、石炭、奥陶系,兼探三叠系含油气情况。该井采用三开井身结构,设计井深3 847.49 m,设计钻井周期129 d。该井在施工过程中通过分析地层可钻性进行钻头优选,优化定向钻具组合、优化钻井液性能、承压堵漏和爆炸堵漏等钻井技术措施,该井钻至设计井深后加深钻至井深4 100 m完钻,完钻层位奥陶系上马家沟组(O2ms),钻井周期148.51 d,平均机械钻速2.59 m/h。

1 地质特征

凤凰X1井位于颜集凹陷,该凹陷地层二叠系下石盒子组、山西组和石炭系太原组、本溪组地层的深灰色泥岩、碳质泥岩、煤层裂缝发育,坍塌压力高,极易破碎垮塌;砂岩渗透性较好,易漏失[1-2]。

凤凰X1井钻遇设计外侵入火成岩10套,具体数据见表1。在二叠系钻遇煤层7层,共7 m。由于火成岩的侵入,造成凤凰X1井地层推迟251 m,钻至设计井深3 847.49 m后加深至4 100 m完钻。

1 三叠系二马营组 1 321~1 455 褐灰色闪长玢岩2 二叠系石千峰组 2 415~2 522 灰绿色闪长岩3 二叠系石千峰组 2 565~2 637 灰绿色闪长岩4 二叠系上石盒子组 2 993~3 140 灰绿色闪长岩5 二叠系上石盒子组 3 189~3 219 灰绿色闪长岩6 二叠系上石盒子组 3 247~3 259 灰绿色闪长岩7 二叠系上石盒子组 3 451~3 494 灰绿色闪长岩8 二叠系下石盒子组 3 665~3 685 灰绿色闪长岩9 二叠系山西组 3 798~3 805 灰绿色闪长岩10 二叠系山西组 3 825~3 839 灰绿色闪长岩

2 钻井技术难点

(1)地层的不确定性。三叠系和二叠系钻遇设计外的10套侵入火成岩,累计厚度596 m。由于火成岩的侵入造成地层推迟,二叠系底界推迟334 m。

(2)钻头选型难。火成岩分10套间断侵入,中古生界地层可钻性差、研磨性强,火成岩地层尤为突出,钻头选型难。

(3)井身轨迹控制难度大。在Ø311.1 mm井眼进行定向施工,稳斜段长,地层倾角和常规钻具在硬地层Ø311.1 mm井眼的造斜率不明确,钻具组合优选难。由于钻头使用时间短,磨损严重,单弯钻具组合不适合硬地层井眼轨迹控制。

(4)井漏频发。地层裂缝、火成岩和煤层发育,井漏层位多,地层承压能力低,一次堵漏成功率低。

(5)井眼稳定性差。古生界地层多套煤层和碳质泥岩发育,井眼浸泡时间长,煤层和碳质泥岩垮塌、掉块,造成钻进和划眼时扭矩大,划眼困难[3]。

3 钻井施工

3.1 一开井段

一开前下入尺寸Ø508 mm导管50 m。一开采用Ø444.5 mmSKG517G钻头钻至井深703 m,Ø339.7 mm表层套管下至701.94 m,封固新近系不稳定地层。一开所钻地层为新生界和新近系的明化镇组、馆陶组,岩性为浅灰绿、灰白色砂岩与泥岩互层,底部为砾岩。地层夹层多,跳钻严重,钻进时及时下入减震器,确保钻具安全和快速钻进。采用具有较强抑制性和良好悬浮能力的复合金属离子聚合物钻井液,有效地控制上部地层造浆,同时采用大排量(42 L/s)钻进,满足了大井眼的清洗、确保了井壁稳定。

3.2 二开井段

二开采用Ø311.1 mm钻头钻至井深2 801 m,换Ø215.9 mm钻头钻测井口袋至2 833 m。该井段在1 302.92 m开始定向施工,由于存在地层倾角、钻具组合优选难,定向井段起下钻频繁,井身轨迹控制效果不理想。二开井段为中古生界地层,钻遇4套侵入火成岩313 m,地层可钻性低,研磨性强,造成钻头磨损严重。PDC钻头内排齿完好,外排齿全部磨掉,刀翼磨出环槽;牙轮钻头断掉齿严重、外径偏小。采用强抑制性复合金属离子聚合物钻井液解决了上部泥岩的水化膨胀,保证了二开井段的安全钻井。Ø244.5 mm技术套管下至井深2 798.85 m,采用双密度水钻井液体系固井,封固煤岩顶,保护上部地层。

3.3 三开井段

三开井段钻遇古生界地层,地层硬、研磨性强,由于地层推迟,Ø215.9 mm井眼钻至原设计井深3 847.49 m后加深至4 100 m完钻。该井段钻遇多套火成岩、煤层和碳质泥岩,地层渗透性好,出现8次井漏。采用具有高温稳定性和较强抑制性、悬浮携岩性和封堵防塌性强的超低渗透抗高温聚磺润滑防塌钻井液,通过调整钻井液密度,提高钻井液的防塌和封堵能力,实现了古生界地层的安全钻井[4-5]。该井段在古生界地层取心4筒,取心进尺28.88 m,取心收获率100%。由于井眼轨迹不好和地层硬等因素影响,该井段施工过程中摩阻大,上提摩阻最高达到60 t。煤层和碳质泥岩由于浸泡时间长,垮塌掉块严重,形成糖葫芦井眼,每趟钻下钻都需要划眼到底,完井作业期间通井划眼时间长达1个多月。

4 钻井技术措施

4.1 钻头优选

凤凰X1井是一口探井,由于地层的不确定性、特殊岩性—火成岩的侵入、中古生界地层可钻性差、研磨性强等因素造成钻头选型较困难。一开采用江钻Ø444.5 mmSKG517G钻头,在低钻压下,机械钻速6.94 m/h。二开上部三叠系二马营组砂泥岩地层优选19 mm切削齿、长抛物线轮廓、大排屑槽、5刀翼等设计特性的Ø311.1 mmS5665X型号PDC钻头,该钻头钻进井段797~1 302.92 m,进尺505.92 m,机械钻速4.55 m/h。在三叠系和尚沟组至二叠系石千峰组研磨性强的地层,采用13 mm切削齿、中等抛物线冠部形状、弧线形7刀翼、超高布齿密度、后排齿和减震齿等设计特性的Ø311.1 mm M1376SR型号PDC钻头,该钻头入井2次,钻进井段2 003.44~2 513.28 m,进尺509.84 m、平均机械钻速4.04 m/h,取得了较好的提速效果。由于钻遇火成岩变质带及闪长玢岩,PDC钻头出井均出现内排齿完好、外排齿全部磨掉、刀翼磨出环槽等磨损情况。针对二开井段江钻HJ517G(小齿)型号牙轮钻头钻火成岩地层断齿严重,优选用宽齿、露齿稍低和增加修边齿保径的HJT537GK型号牙轮钻头,有效地减少了钻头断齿。

利用钻头可钻性分析软件和测井资料对凤凰X1井二开井段地层进行地层可钻性和研磨性分析,三叠系和尚沟组及以下地层可钻性为6级、研磨性指数为6~7,火成岩的研磨性指数达到9。预测三开地层的可钻性为6级以上,研磨性指数达到7以上。针对凤凰X1井地层出现多套火成岩侵入和砂岩研磨性强等特点,考虑地质勘探的要求,在三叠系及以下地层选用牙轮钻头钻进。牙轮钻头优选江钻高效钻头:HJT537GK、HJ617G、HJT617G、HJ637G、HJT637GL、HJT637G,使用效果较好,保证了该井顺利施工。针对上石盒子组采用勺型齿和楔形齿的HJT537GK、HJ617G和HJT617牙轮钻头断齿严重的情况,优选切削齿结构为圆锥形内排齿、球形外排齿和加强保径的掌背扶正块的HJT637GL型号钻头,有效地延长了钻头使用寿命,减少了钻头的外径磨损及断掉齿情况,取得了较好的效果。但由于圆锥型齿和球形齿的攻击性差,钻头的机械钻速有所降低。20# HJT617钻头钻进井段3 342.5~3 562.78 m,进尺220.28 m,机械钻速2.49 m/h。24#HJT637GL钻头入井2次,钻进井段3 737.32~3 776.88 m、3 782.37~3 863 m,进尺 120.19 m,机械钻速 1.56 m/h。三开井段选用TSP圆柱聚晶金刚石取心钻头8110RQ303和8440RQ303,解决了古生界研磨性强的砂泥岩地层取心。

4.2 井身轨迹控制

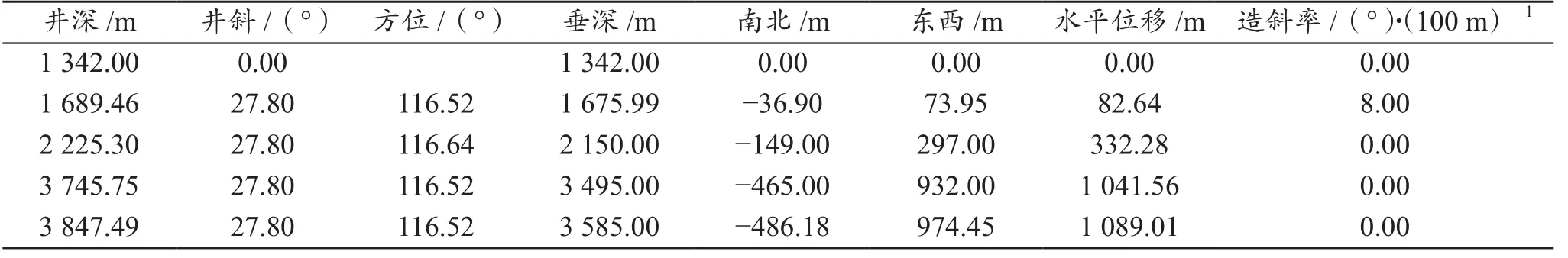

凤凰X1井设计为直—增—稳三段制井眼轨迹,在Ø311.1mm大井眼硬地层定向,稳斜段长达2 400 m,井身轨迹控制难度较大。井眼轨迹设计数据见表2。

1 342.00 0.00 1 342.00 0.00 0.00 0.00 0.00 1 689.46 27.80 116.52 1 675.99 -36.90 73.95 82.64 8.00 2 225.30 27.80 116.64 2 150.00 -149.00 297.00 332.28 0.00 3 745.75 27.80 116.52 3 495.00 -465.00 932.00 1 041.56 0.00 3 847.49 27.80 116.52 3 585.00 -486.18 974.45 1 089.01 0.00

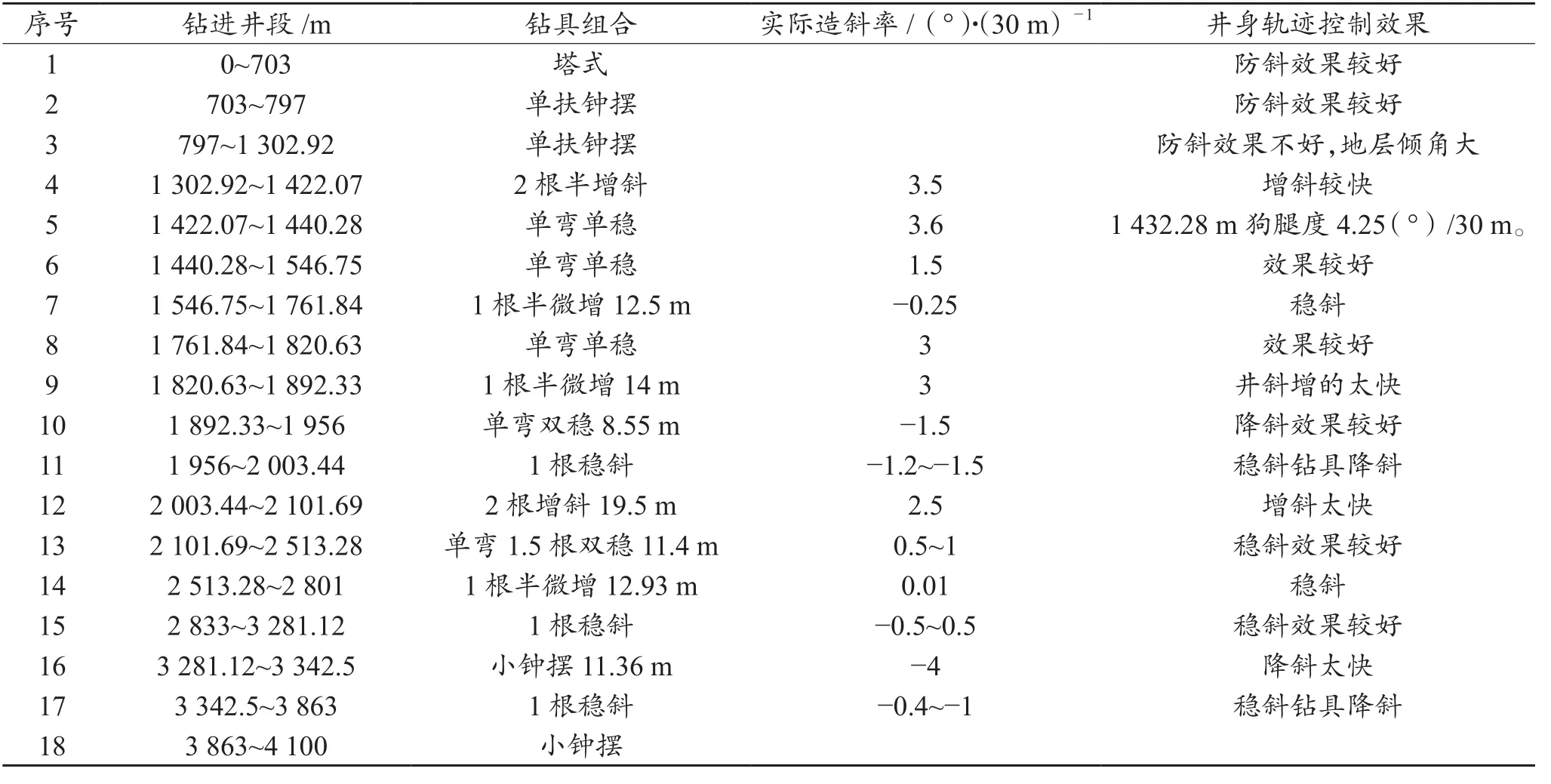

该井一开采用塔式钻具组合,防斜效果较好,最大井斜1.16 (°)/697 m。二开直井段采用单扶钟摆钻具钻进至1 302.92 m,由于地层倾角大,最大井斜5.18 (°)/1 290.53 m,防斜效果不好。

凤凰X1井从井深1 302.92 m开始定向造斜,考虑井眼自然造斜方位与设计方位一致,第1趟下入常规增斜钻具(2根半增斜):Ø311.1 mmGY517+Ø310双 母 STB+Ø203 mm 减 震 器 +Ø203 mmNDC+Ø203 mmSDC×1 根 + Ø 310 mm STB+Ø203 mmSDC ×1 根 + Ø 310 mm STB+Ø203 mmSDC ×4 根 +Ø177.8 mmSDC ×1 根 +Ø159 mmSDC ×8 根 +Ø127 mmHWDP×21 根 +Ø127 mmDP,增斜钻进至 1 422.07 m,井斜达到 15.52°,增斜率为3.5 (°)/30 m,增斜较快,起钻换单弯螺杆定向钻具组合。下入单弯单稳钻具扭方位增斜至井斜角19.35°,起钻换PDC钻头+微增钻具组合。由于定向钻具所钻井眼地层较硬,火成岩岩性致密,井径扩大率较小,1 432.28 m狗腿度达4.25 (°)/30 m,微增钻具刚性较强,钻具不能通过硬地层大狗腿度井段,下钻在1 473.24 m卡钻。在二开下部定向井段,由于地层硬和地层倾角等因素的影响,造成常规钻具组合在硬地层Ø311.1 mm井眼的造斜率不明确,增斜钻具增斜率过大,稳斜钻具降斜,单弯双稳稳斜钻具降斜,具体情况见表3。针对上述情况采用新型钻具组合:Ø311.1 mmPDC钻头+Ø197 mm螺杆+Ø203 mm短钻铤+浮阀+ Ø308mmSTB+定向接头+Ø203 mmNDC,该钻具组合在螺杆和扶正器之间,加入了1根短钻铤,增加了两扶正器之间的距离,稳斜效果较好,进尺411.59 m,提高了Ø311.1 mm井眼定向施工速度。

三开Ø215.9 mm井眼为长稳斜井段,采用稳斜钻具组合钻进至3281.12 m,由于要考虑控制2靶,采用小钟摆钻具降斜钻进至3342.5 m,降斜率4 (°)/30 m,降斜太快,该井段狗腿度达到4.58(°)/30 m,造成下部井段施工中3 310 m多次遇阻、划眼困难。采用小尺寸扶正器稳斜钻具钻进至3 863 m,井斜微降,既确保了中靶,同时为下部井段安全施工创造了条件。

1 0~703 塔式防斜效果较好2防斜效果较好3 797~1 302.92 单扶钟摆 防斜效果不好,地层倾角大4 1 302.92~1 422.07 2根半增斜 3.5 增斜较快51 422.07~1 440.28单弯单稳3.61 432.28 m狗腿度4.25 (°)/30 m。6 1 440.28~1 546.75 单弯单稳 1.5 效果较好7 1 546.75~1 761.84 1根半微增12.5 m -0.25 稳斜8 1 761.84~1 820.63 单弯单稳 3 效果较好9 1 820.63~1 892.33 1根半微增14 m 3 井斜增的太快10 1 892.33~1 956 单弯双稳8.55 m -1.5 降斜效果较好11 1 956~2 003.44 1根稳斜 -1.2~-1.5 稳斜钻具降斜12 2 003.44~2 101.69 2根增斜19.5 m 2.5 增斜太快13 2 101.69~2 513.28 单弯1.5根双稳11.4 m 0.5~1 稳斜效果较好14 2 513.28~2 801 1根半微增12.93 m 0.01 稳斜15 2 833~3 281.12 1根稳斜 -0.5~0.5 稳斜效果较好16 3 281.12~3 342.5 小钟摆11.36 m -4 降斜太快17 3 342.5~3 863 1根稳斜 -0.4~-1 稳斜钻具降斜18 3 863~4 100 小钟摆703~797 单扶钟摆

4.3 井眼稳定及防漏堵漏技术

4.3.1 井眼稳定 凤凰X1井地层极易破碎垮塌,井壁稳定性差。煤层由于具有非均质性和各向异性,存在垂直割理,层理节理及裂缝非常发育,在形成井眼时容易造成解理裂开,斜井眼坍塌压力更大,同时煤层的上部或下部的水敏性强的碳质泥岩发生坍塌时也会引起煤层的坍塌。

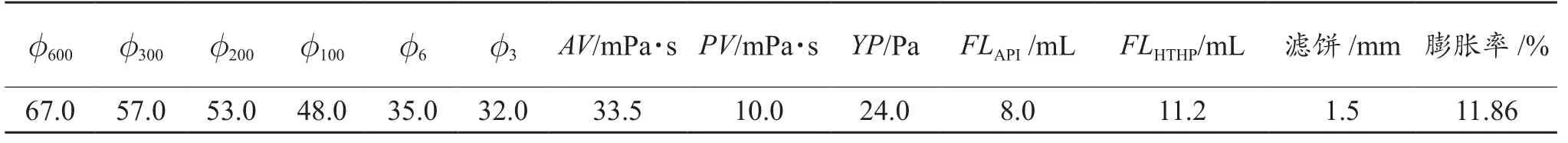

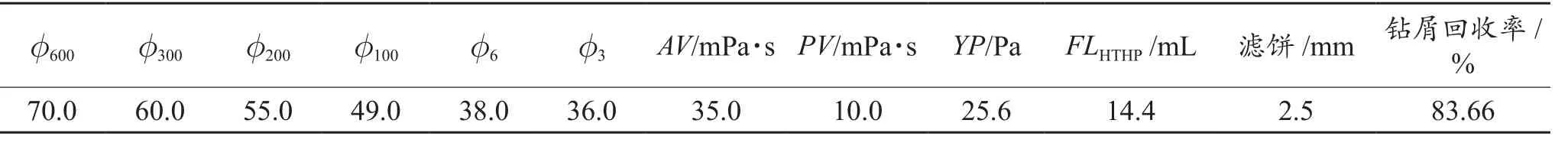

采用超低渗透抗高温聚磺润滑防塌钻井液,控制钻井液密度为1.15~1.16 g/cm3,以实现近平衡钻井。钻进至3 647 m,井下出现碳质泥岩和铝土质泥岩的掉块,取掉块和井浆做室内评价,结果见表4、表5。

φ600 φ300 φ200 φ100 φ6 φ3AV/mPa·s PV/mPa·s YP/Pa FLAPI /mL FLHTHP/mL 滤饼 /mm 膨胀率/%67.0 57.0 53.0 48.0 35.0 32.0 33.5 10.0 24.0 8.0 11.2 1.5 11.86

表4 60 ℃常温性能测定结果表5 120 ℃热滚16 h性能测定结果

由表中数据可知,钻井液的抑制水化膨胀能力和携岩能力较好。分析井壁失稳原因:(1)钻井液密度偏低不能平衡地层坍塌压力;(2)封堵材料封堵能力不够,钻井液及其滤液进入裂缝,“水力切割”导致井壁失稳。

考虑在二叠系上石盒子组多次发生井漏,将钻井液密度由1.16 g/cm3提高至1.17 g/cm3,提高钻井液对井壁的支撑;适当提高钻井液的黏切,减少钻井液对井壁的冲刷,减少压力激动;通过加入封堵防塌材料 1%~2%KD-23、2%~3%QS-4、2%~3%FT-388,同时加入非渗透材料超低渗透处理剂FST-1、纤维封堵剂PE,进一步提高钻井液封堵防塌能力;在钻遇易垮塌井段适当降低钻井排量,减少水力冲刷。采用以上技术措施较好地满足了目的层易垮塌井段的安全顺利钻进。

凤凰X1井钻至4 100 m完钻后短起下至套管鞋,由于井眼浸泡时间长达2个月,碳质泥岩和煤层垮塌、掉块严重,下钻在3 310 m遇阻划眼到井底,并多次在3 310~3 500 m井段遇阻划眼困难。

4.3.2 防漏堵漏 凤凰X1井三开钻遇7套火成岩和7套煤层,地层裂缝发育,共发生8次井漏,累计漏失2 517 m3钻井液。

三开钻至上石盒子组3 005 m发生井漏,漏速22.5 m3/h,采用随钻堵漏成功,漏失17 m3钻井液。钻至3 058 m发生井漏,最大漏速26.4 m3/h,钻至3 060.82 m漏失10 m3,采用承压堵漏,堵漏浆配方:1 t KD-23+1.5 t复合堵漏剂+0.2 t锯沫+0.5 t橡胶粒+0.2 t核桃壳,配堵漏浆25 m3。先憋至5 MPa压力不降,后憋至9 MPa,45 min后降至8 MPa,憋入地层 0.2 m3。

为提高地层承压能力,钻至3 152 m进行承压堵漏 。配方:1.5 t KD-23+0.5 t复合堵漏剂+1 t FT388+2 t石灰石,配浆25 m3,浓度8%。入井17 m3,起钻至套管鞋2 782 m,进行承压堵漏。先起压5 MPa,降至 2 MPa,连续泵入 2 m3,最大泵压 10 MPa,稳压至7.8 MPa,30 min降至6.4 MPa。后采用每间隔1 h后打压至7.5 MPa,5次稳压1 h后压力均降至6.3 MPa左右,累计泵入钻井液7.03 m3。采取每30 min泄压 1 MPa,18:00 泄压为 0,返出钻井液 0.5 m3,累计憋入地层堵漏浆6.53 m3,地层承压6.3 MPa。

完钻后通井划眼期间,为平衡地层坍塌压力,减少煤层和碳质泥岩的掉块,将钻井液密度由1.17 g/cm3提高至1.21 g/cm3后发生井漏,平均漏速5 m3/h,采用划眼期间随钻堵漏,漏速1 m3/h,漏失钻井液410 m3。通过提高钻井液密度来进一步减少井眼掉块,提高地层承压能力,采用爆炸堵漏技术。

爆炸堵漏技术的原理:通过钻杆输送或电缆传输方式将多相位堵漏注射器下到漏层,通过钻杆内的液体给起爆器加压或通过引爆控制器,引爆炸药,将装有堵漏胶的胶筒随注射筒注入井壁。岩石将胶筒挤破,胶液进入岩石缝隙,在岩石内部形成网状结构,封堵地层中的漏失通道。注射筒对岩石施加挤压和剪切力使裂缝减小或消除,固壁迅速而有效。

下入多相位堵漏注射器至第1个漏层井深3 002 m,共下入6根发射管,注射筒306个。开泵憋压至14.5 MPa后,泵压突然下降至5.5 MPa,指重表针波动、钻具上下抖动1次、井下爆炸成功。泵压慢慢降到4 MPa,活动钻具数次后泵压降到0 MPa后起钻,注射筒全部射出,爆炸堵漏顺利施工。由于井内存在较多的垮塌掉块,无法继续进行爆炸堵漏,但这次堵漏已使井下漏失情况得到极大改善。在后期的划眼过程中,钻井液密度可以维持在1.22~1.25 g/cm3,顺利划到井底,为后期成功测井打下了基础。

4.4 安全钻井技术

(1)中古生界地层钻进,突发不可预测的情况多,钻具中接入高强度、性能好的随钻震击器,同时施工时严格按照操作规程操作,避免卡钻事故的发生。

(2)中古生界地层研磨性强,对钻具损伤比较严重。该井施工中加强钻具管理,每趟钻进行倒换钻具和错扣起钻,定期对入井钻具进行探伤。

(3)该井在中古生界地层多次遇阻,采用及时接顶驱循环、划眼,对划眼时重复性顶驱憋停点,划过后重新划一遍,控制好划眼扭矩,待扭矩稳定到29~30 kN·m后才继续往下划。

(4)采用套管防磨保护技术,根据实钻井眼轨迹,在钻具中接入4~6只钻具防磨接头,从而降低钻具对技术套管的磨损。

5 结论与建议

(1)凤凰X1井中古生界地层可钻性差、研磨性强造成了钻头选型难,通过实钻地层特点和地层可钻性分析进行钻头优选及PDC钻头的合理下入,实现了该井的快速、顺利施工。

(2) 常规钻具组合在Ø311.1 mm大井眼、硬地层定向的造斜率不明确,井身轨迹控制难。采用增加单弯双稳钻具中两扶正器间距离的新型钻具组合,稳斜效果较好。

(3) 常规定向井轨迹控制狗腿度不超过5(°)/30 m的标准不适合硬地层定向井施工,硬地层应降低井眼狗腿度,钻具组合刚性出现较大变化时,需进行钻柱力学分析及与井眼轨迹的适应性分析,减少下钻遇阻和卡钻风险。

(4)建议通过该地层井壁失稳机理研究,进一步优化钻井液体系的抑制性和防塌封堵能力。新型爆炸堵漏技术能有效地解决裂缝性漏失问题,并对不稳定地层起到较好的固壁作用。

(5)中古生界地层钻井周期长,钻具对技术套管会造成一定的磨损,在钻具中接入防磨接头可有效地保护上层技术套管。

[1]祝厚勤,庞雄奇,王延斌. 阜阳地区石炭—二叠系煤系烃源岩特征[J].天然气工业,2006,26(11):18-20.

[2]张翔,田景春,曹桐生.南华北盆地中二叠统“石盒子组”岩相古地理及储、盖特征研究[J].地层学杂志,2011,35(4):431-439.

[3]范志国,田军伍,郭建良,等.滴西火山岩复杂地层水平井钻井技术[J].石油钻采工艺,2012,34 (5):18-21.

[4]郑力会,张明伟.封堵技术基础理论回顾与展望[J].石油钻采工艺,2012,34(5):1-9.

[5]刘金华,刘四海,陈小锋,等.承压堵漏技术研究及其应用[J].断块油气田,2011,18(1):116-118,125.

(修改稿收到日期 2013-05-27)

Drilling technology for Well Fenghuang-X1

QIN Chun, CHEN Xiaoyuan, WANG Wei, MO Yue, HUANG Hao

(Drilling Department,Sinopec Jiangsu Petroleum Engineering Corporation,Yangzhou225261,China)

Well Fenghuang-X1 is a risk exploratory well in Fuyang exploratory area. In the drilling process, some problems were met, such as stratum uncertainty, poor drillability and grindability of Middle Paleozoic strata, uncontrollable trajectory of big size wellbore with diameter of 311.1 mm, coal mudstone collapse, mass leaking layers, etc. Based on the analyses on the strata characteristics and drillability, the eff i cient PDC bit and roller bit were selected. For the reasons of uncertainty of def l ecting capacity and uncontrollable well track using normal BHA in big size wellbore and hard strata, the new single bending bistable BHA which increased the distance between two centralizers was taken into usage. The methods of plugging while drilling, pressure sealing and novel explosive plugging were taken as plugging methods. The treatments above were taken to raise mud density, and to enhance mud inhibition capacity and anti-collapsing and sealing capacity. The application of the drilling technique on Well Fenghuang-X1 was successful, and offered some experience for drilling similar type of wells.

Well Fenghuang-X1; mesozoic- paleozoic;igneous rock;bit selection; trajectory control; sloughing

秦春,陈小元,王委,等. 凤凰X1井钻井技术[J]. 石油钻采工艺,2013,35(4):30-34.

TE243

B

1000 – 7393( 2013 ) 04 – 0030 – 05

攻关项目:江苏石油勘探局科研项目“江苏油田阜阳探区凤凰X1井钻井技术研究”(编号:JS12053)。

秦春,1982年生。2006年毕业于长江大学石油工程专业,现从事钻井技术研究工作,工程师。电话:13852791982。E-mail:qinchun.jsyt@sinopec.com。

〔编辑

薛改珍〕