塔河油田膨胀管井钻井技术

胥 豪 崔海林 张 玲 董志辉 刘建刚

(胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

塔河油田膨胀管井钻井技术

胥 豪 崔海林 张 玲 董志辉 刘建刚

(胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

塔河油田奥陶系碳酸盐储层石油资源丰富,随着开采周期的延长,采出量的增加,开采成本也相应增加,老井侧钻是降低油气开发成本的有效途径之一,但塔河油田受制于井眼尺寸、避水要求、不稳定泥岩、复杂的压力体系等原因,套管开窗侧钻难度极大。鉴于膨胀管技术在处理复杂地层和压力体系方面具有独特的优势,并可节约套管层次,因此在塔河油田进行了3口井试验,均取得成功。对3口试验井情况进行了总结,对井身结构设计、井眼轨道设计、套管开窗方式、扩眼方式、钻具组合和钻井参数等进行了详细的阐述,试验证明膨胀管技术能够解决该区块侧钻井面临的难点,对于老井改造具有重要意义,但还需加强配套工具设备研制,以进一步提高膨胀管钻井经济性。

膨胀管;侧钻;扩眼;小井眼;避水;泥岩;压力体系

塔河油田是以奥陶系碳酸盐岩为主要储集层的油气藏,储层发育、储量富集、是以缝洞系统为基本单元发育分布的[1]。随着油田采出量的不断增加,油藏地质条件更加苛刻,钻完井作业难度和成本亦随之增加,因此降低钻井费用、合理利用老井实施小井眼开窗侧钻技术是一个挖潜增效、提高原油开采效益行之有效的手段。

近年来随着底水锥进的影响,多数老井侧钻有避水要求,因此不得不上提造斜点,增大井眼轨迹位移,但上部石炭系桑塔木组和巴楚组泥岩易出现缩径、垮塌等问题,导致钻进困难,曾有多口井因钻遇泥岩导致井下复杂,造成卡钻甚至井眼报废的情况[2],另一方面,石炭系地层和奥陶系地层压力体系不一致,呈现上高下低的形势,容易出现喷漏共存,导致侧钻井施工困难。膨胀管技术在处理复杂地层和压力体系方面具备独特的优势,随着膨胀管技术的应用,该类钻井难题得到了较好的解决。膨胀管技术用膨胀锥以液力或机械力的方法使管材永久变形,从而达到增大内径的工程目的[3-11],为此,塔河油田试验采用了膨胀管技术。

1 塔河油田膨胀管技术方案

1.1 利用膨胀管技术拟解决的问题

塔河油田奥陶系碳酸盐岩油藏直井主要有四级和三级井身结构,受地质条件约束,Ø177.8 mm油层套管多下在奥陶系顶部,管鞋距产层50~80 m,若在套管下部直接进行侧钻,一方面造斜率高,施工难度大;另一方面随着直井开发周期的延长,较多直井都存在底水锥进现象[12],因此侧钻时通常要求避水,套管下部直接侧钻无法达到避水要求。另外由于部分老井下部井眼存在多次侧钻,或者落鱼,已经无法再利用,因此不得不将造斜点深度上提,但上部石炭系卡拉沙依组和巴楚组含有大量不稳定泥岩,容易造成井下复杂情况;并且石炭系地层压力高,奥陶系地层压力低[13],因此,必须采用一层套管将上部不稳定泥岩和不一致的压力体系封闭,若直接采用Ø149.2 mm钻头侧钻,下入Ø127 mm无接箍套管,则通径为108 mm,受制于工具、设备、及水力参数限制,施工难度极大,采用膨胀管技术正好能够解决这一系列的难题。

1.2 套管膨胀管方案

采用膨胀管封固不稳定地层和压力体系,套管开窗侧钻之后钻进至合适的井深,利用钻后扩眼/随钻扩眼的方式,使得井眼尺寸大于165 mm,确保膨胀管及相应的接箍和配套工具能够顺利下入,下一开次利用Ø130 mm钻头进行钻进至完钻井深。膨胀管主要性能及参数见表1。

膨胀管管串结构:膨胀工具组合+对扣接头+安全接头+挡泥器+Ø73 mm加厚油管+挡泥器+Ø73 mm加厚油管+挡泥器+Ø73 mm加厚油管+转换接头+Ø88.9 mm钻杆。

施工流程:管柱下入到位→注前置液→注水泥浆→投塞→替钻井液→碰压→膨胀套管施工→膨胀结束→反循环→候凝。

2 膨胀管钻井技术应用

塔河油田先后部署了3口膨胀管试验井,分别是 TK6-463CH、TK7-640CH、T816KCH2井,目前均已试验成功,下面将具体介绍其试验应用情况。

2.1 井身结构设计

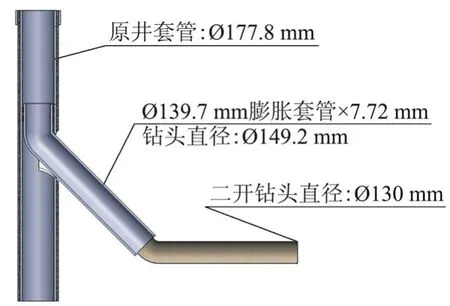

井身结构设计方面,3口井一致,从Ø177.8 mm套管侧钻,侧钻层位都在石炭系卡拉沙依组地层,TK6-463CH井和TK7-640CH井以奥陶系鹰山组为目的层,采用膨胀管封固卡拉沙依组和巴楚组。T816KCH2井以奥陶系一间房组为目的层,采用膨胀管封固石炭系卡拉沙依组和巴楚组,以及奥陶系桑塔木组和良里塔格组。二开均采用Ø130 mm钻头钻至完钻井深,井身结构设计示意图如图1。

图1 井身结构

2.2 井眼轨道设计

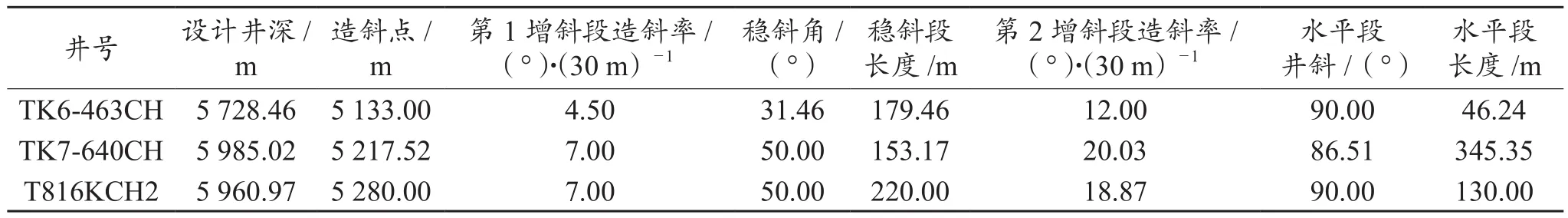

井眼轨道设计时应充分考虑膨胀管施工的特殊性,由于膨胀管下入井段造斜率不得超过10 (°)/30 m,最大井斜不超过60°,因此设计时造斜率需小于10 (°)/30 m,膨胀管下入最大深度井斜小于60°,另外应当考虑井深、井眼小等因素的影响,避免轨迹控制难度过大。

三口井均设计为“增—稳—增”轨道类型,膨胀管下至稳斜段接近结束位置。TK6-463CH井是第1口试验井,一开造斜率设计为4.5 (°)/30 m;由于需要钻后扩眼,而钻后扩眼工具在该区应用的最大井斜为33°,为了避免过大的井斜增加扩眼难度,因此设计稳斜角31.46°,第2增斜段属于该区第1次应用Ø130 mm井眼,因此造斜率设计也较低,为12(°)/30 m。TK7-640CH井和T816KCH2井是在TK6-463CH井试验成功后又部署的2口膨胀管井,为了缩短段长,节约钻井成本,第1增斜率适当增加,设计为7 (°)/30 m,并且设计为随钻扩眼,鉴于膨胀管需要下入至稳斜段,因此设计稳斜角50°。具体设 计数据见表2。

表2 井眼轨道设计数据

2.3 侧钻方式的选择

第1口试验井TK6-463CH为了确保窗口位置采用了锻铣开窗的方式,在第1口井成功的基础上,为了节约钻井周期,TK7-640CH井采用了斜向器开窗的方式。2口井均试验成功,证明膨胀管钻井时对于套管开窗方式没有严格的限制,目前的两种侧钻方式均适用。后来第3口施工井T816KCH2井再次采用了套管锻铣开窗,也获得了成功。

2.4 扩眼方式的选择

钻后扩眼技术对钻进没有影响,工艺和工具都比较成熟,但多应用于直井和小角度定向井,对造斜率和最大井斜有一定的限制[14-15],目前塔河油田钻后扩眼井斜最大33°。TK6-463CH井施工时采取了钻后扩眼的方式,利用YK152-178型号的扩眼器进行扩眼,经过9 d 20 h,先后下入5趟钻,最终顺利完成扩眼任务,扩眼后井径满足膨胀管下入要求。

TK7-640CH井和T816KCH2井采用了随钻扩眼钻头。结合国内外随钻扩眼工具和工艺现状,选择使用CSDR5211S-B2型随钻定向扩孔钻头。该钻头由1个5刀翼的领眼钻头和1个扩眼刀具组成双心钻头总成,扩眼刀具由3个全尺寸扩眼刀翼和2个半尺寸扩眼刀翼组成,通过独特的偏斜结构设计进行扩眼,与扩眼刀翼相对的一侧是一个导向稳定块。钻进时,Ø120.65 mm的领眼钻头首先钻进,钻头上面的导向块接触导向井眼壁并抵消由扩眼刀片产生的不平衡力,使得工具按照设计的扩孔内径来钻进。这种偏心配置的特点是稳定块和扩眼刀片为一个整体,无运动件。由于其一侧对中心的半径较小,有效直径可以通过现有的套管,并在套管下扩出比套管直径大的井眼。

2.5 动力钻具的选择

TK6-463CH井选择了5LZ120×7.0型螺杆。TK7-640CH和T816KCH2井最终选用了美国PAISANO公司生产的475K4570型可调单弯螺杆钻具,该动力钻具具有排量范围广,压降低,功率高,转速高的特点,能够满足随钻扩眼施工需要。

2.6 钻具组合和钻井参数优化

2.6.1 Ø149.2 mm井眼段 TK6-463CH井一开井眼Ø149.2 mm,钻具组合为Ø149.2 mm牙轮钻头+Ø120 mm(1.5°)单弯螺杆+Ø120 mmMWD 坐键短节+Ø88.9 mm无磁钻杆+Ø88.9 mm加重钻杆+Ø88.9 mm钻杆;钻压20~40 kN,钻井液排量9~10 L/s,前期造斜率偏低,约2~3 (°)/30 m,随着井斜增大,造斜率逐渐增加,可达到5 (°)/30 m,满足井眼轨迹控制的需要。

2.6.2 Ø146 mm×Ø165 mm井眼段 即随钻扩眼钻进井段,TK7-640CH井和T816KCH2井采用随钻扩眼工艺,钻具组合为Ø146 mm×Ø165 mmCSDR5211S随钻扩眼钻头 +Ø120 mm(1.5~1.83°)可调单弯动力钻具+Ø120 mmMWD坐键短节+Ø88.9 mm无磁钻杆+Ø88.9 mm加重钻杆+Ø88.9 mm钻杆;钻压 20~40kN,TK7-640CH 井钻井液排量 11.75 L/s,T816KCH2井受制于设备能力限制,钻井液排量为10.5 L/s,由于随钻扩眼钻头为PDC结构,扭矩较大,2口试验井均较深,因此造斜初期工具面难以稳定,对造斜率形成较大影响,当单弯度数为1.5~1.75°时,造斜率仅3~7 (°)/30 m,后来将单弯动力钻具度数调整为1.83°,随着井斜增加,造斜率逐渐增加,能够达到7~10 (°)/30 m,根据2口井实钻情况分析,20°井斜以前宜采用1.8°左右度数单弯,20°井斜以后宜采用1.50°单弯钻进,即可满足7 (°)/30 m造斜率的需要。

2.6.3 Ø130 mm井眼段 3口施工井二开均为Ø130 mm井眼,因此其钻具组合和施工工艺差别不大,钻具组合为Ø130 mmPDC钻头+Ø105 mm(1.5~2°)单弯螺杆 +Ø105 mmMWD 坐键短节+Ø105 mm无磁钻铤+Ø88.9 mm特殊钻杆+Ø88.9 mm加重钻杆+Ø88.9 mm钻杆;钻井液排量9~11 L/s。主要工艺包括采用了Ø105 mm单弯螺杆钻具,同时定制了Ø108 mm接箍外径的非标准钻杆,确保能够顺利通过膨胀管封固井段,另外还采用了美国Boreview公司生产的小径MWD仪器;在钻头选型方面,由于小尺寸单牙轮钻头存在进尺慢,寿命短,易掉牙轮的特点,因此采用了PDC钻头钻进,由胜利钻井院专门制作了PK6167M型号PDC钻头,满足了施工的需要,最终3口井均顺利完钻。

3 应用效果及存在的问题

3.1 应用效果

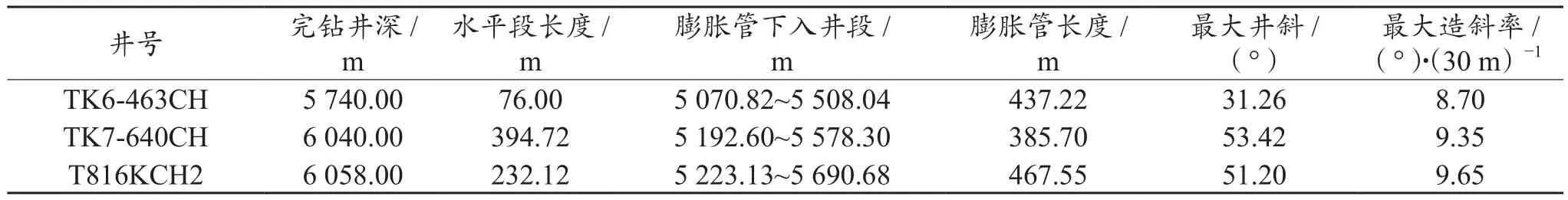

目前3口井均已经完钻,膨胀管均下入到位并膨胀成功,形成了一整套针对塔河油田Ø177.8 mm套管开窗侧钻膨胀管钻井技术及配套工艺。TK6-463CH井是应用成功的首口井,是利用自主技术完成膨胀管施工的首口井。TK7-640CH创Ø130 mm小井眼水平段最长394.72 m纪录;T816KCH2井创膨胀管下入深度最深、膨胀长度最长纪录。膨胀管下入主要技术指标见表3。

表3 膨胀管下入主要指标

3.2 存在的问题

(1)钻井液排量偏低。塔河地区奥陶系地层深度大约在5 800~6 000 m,受制于井身结构和井眼深度的影响,钻井液排量普遍较小,以试验井为例,TK7-640CH井钻井液排量11.75 L/s时,泵压高达24~26 MPa,T816KCH2井钻井液排量10.5 L/s时,泵压高达22~25 MPa。若钻井设备性能老化,则会影响钻井液排量。

(2)动力钻具优选困难。随钻扩眼钻头对动力钻具性能提出了较高的要求,而低排量下能够提供较高功率和转速的国产动力钻具又较少,且在功率、转速、排量范围、压降等方面与进口动力钻具存在较大差距,难以适应随钻扩眼的需要,而进口钻具又存在施工费用高、组织协调困难的情况。

(3)随钻扩眼效果不佳。由于井眼深度、井身结构、设备能力限制了钻井液排量,而动力钻具选型又比较困难,因此随钻扩眼效果较差,特别是在钻时比较快的井段,钻头扩眼不充分,导致井径不能满足膨胀管下入要求,还需进行钻后扩眼。

(4)小井眼工具性能有待提高。Ø130 mm井段施工时,采用了Ø105 mm动力钻具,受制于钻具尺寸、加工精度、材料性能等因素的影响,动力钻具普遍存在使用寿命短、钻时慢、传动轴易断等现象。导致小井眼井段起下钻频繁,延长了施工周期。

4 结论及建议

(1)利用自主技术完成塔河油田膨胀管井钻井施工,解决了目前奥陶系油藏Ø177.8 mm套管侧钻难题,塔河油田大量直井存在侧钻需求,膨胀管技术的成功应用对塔河油田奥陶系油藏老井改造具有重大意义。

(2)膨胀管钻井配套工具性能还需进一步提升,特别是动力钻具和扩眼钻头,以克服深井小井眼水力参数不足的问题,并提高随钻扩眼可靠性。

[1]万文江.塔河缝洞型碳酸盐岩油藏数值试井解释方法应用研究[D].成都:西南石油大学,2005.

[2]杨中强,王伟志,陈敏政.塔河油田复杂地层钻井关键技术论证[J].钻采工艺,2012,35(2):18-21.

[3]高向前,李益良,李涛.侧钻水平井膨胀套管完井新技术[J].石油机械,2010,38(1):18-20.

[4]赵金洲,赵金海,杨海波,等.胜利油田水平井完井技术现状及研究展望[J].石油钻采工艺,2009,31(6):4-8.

[5]左悦.难动用薄层稠油油藏水平井开发实践[J].特种油气藏,2005,12(6):48-49.

[6]陈功剑,李春福,王朋飞,等.可膨胀管技术及其在石油工业中的应用[J].石油仪器,2009,23(2):65-67.

[7]张建兵,王长宁,袁孟嘉.API55 套管的膨胀性能分析[J].天然气工业,2006,26(2):88-91.

[8]杨顺辉,黄永洪,陶兴华,等.可膨胀波纹管技术在韦15-19 井的应用[J].石油钻探技术,2007,35(3):55-57.

[9]李益良,张立新,孙冬梅,等.膨胀管系统受力及运动分析[J].石油钻采工艺,2008,30(3):135-138.

[10]于桂杰,王瑞和,唐明.实体膨胀管理论膨胀载荷的确定[J].石油钻采工艺,2010,32(2):1-5.

[11]李光胜,杨文斌,何雅丽,等.膨胀管技术在下4-421井的应用[J].钻采工艺,2009,32(2):17-19.

[12]羊东明.塔河油田开发现状及稳产上产的几点认识[J].石油钻探技术,2002,30(3):77-78.

[13]何立成,宫艳波,胡清富.塔河油田盐膏层钻井技术[J].石油钻探技术,2006,34(4):85-87.

[14]宿振国,许俊良,温林荣,等.超深井顺6井的扩眼实践与认识[J].石油钻采工艺,2010,32(6):125-127.

[15]王智锋,李作会,马清明,等.胜利油田随钻扩眼工具及其应用[J].石油钻采工艺,2008,30(3):128-131.

(修改稿收到日期 2013-06-13)

〔编辑薛改珍〕

Expandable tubular drilling technology in Tahe Oilf i eld

XU Hao, CUI Hailin, ZHANG Ling, DONG Zhihui, LIU Jiangang

(Drilling Technology Research Institute,Shengli Petroleum Engineering Co.,Ltd.,SINOPEC,Dongying257017,China)

Carbonate reservoirs in ordovician strata of Tahe Oilf i eld are rich in hydrocarbon resources. With the extension of production cycle and the increase of oil production, the cost of development increases accordingly. Sidetracking technique on old wells is one of the most effective ways to reduce the cost of oil and gas development. However, window milling and sidetracking in Tahe Oilf i eld is diff i cult, because of the limited hole size, water avoidance requirement, unstable mudstone and complicated pressure system, etc.In view of expandable tubular technology has advantage in dealing with complex formation and pressure system and reducing casing program, it has been deployed on three pilot wells in Tahe fi eld with success. The paper analyzed the casing program, hole trajectory,casing window, reaming method, drilling assembly and drilling parameter of three pilot wells. The tests show that the expandable tubular technology can solve the diff i culties in this area, and has great signif i cance for old well reformation. But the research of supporting tools should be enhanced to further improve the economical eff i ciency.

expandable tubular; sidetrack; reaming; slim hole; water avoidance; mudstone; pressure system

胥豪,崔海林,张玲,等. 塔河油田膨胀管井钻井技术[J]. 石油钻采工艺,2013,35(4):26-29.

TE257

B

1000 – 7393( 2013 ) 04 – 0026 – 04

国家863 科技重大项目“膨胀管钻井技术”(编号:2006AA06A105)资助。

胥豪,1982年生。2004年毕业于西南石油大学石油工程专业,现主要从事特殊工艺井技术服务和钻井工艺研究工作,工程师。电话:0546-8797402。E-mail:xuhaoswpu@163.com。