基于ANSYS与ADAMS的汽车举升机仿真技术特性研究

张 娜,王 强,李 雯

(黑龙江工程学院)

1 汽车举升机Pro/E三维实体模型的建立

Pro/ENGINEER是一个基于特征的三维建模软件,注重于对三维实体的精确建模,包含了产品模型的体积、面积、重心、重量、惯性大小等。Pro/ENGINEER中零件模型的构造是由各种特征来生成的,零件的设计过程就是特征的累积过程。在Windows环境下,以三维建模软件Pro/E为图形平台,建立汽车举升机的三维实体模型并进行虚拟装配及干涉检查。

2 基于ANSYS软件的有限元受力分析

将汽车举升机三维实体模型通过专用模型数据转换接口导入ANSYS,Pro/E与ANSYS之间的接口技术常用的有两种:Pro/E与ANSYS集成接口和通过IGES(*.igs)格式文件导入。将导入ANSYS中的举升机模型设置实常数、关键选项和各求解控制选项,给定初始条件、边界条件及约束进行求解计算,获得不同压力场的应力、应变及位移分布状况,针对应力较集中部位进行结构优化设计分析。

以对双柱式举升机主立柱进行有限元分析为例,将在Pro/E中建立好的主立柱模型打开,然后点击ANSYS下的ANSYSGeom菜单,点击ANSYS软件中的Plot下的Volume菜单,模型便会自动导入到ANSYS软件中,然后对主立柱模型进行有限元分析。

(1)定义属性。

单元属性主要包括:单元类型、实常数、材料常数。典型的实常数包括:厚度、横截面面积、高度、梁的惯性矩等。材料属性包括:弹性模量、泊松比、密度、热膨胀系数等。

(2)网格划分。

ANSYS为用户提供了两种常用的网格划分类型:自由和映射。自由划分,体现在没有特定的准则,对单元形状无限制,生成的单元不规则,基本适用于所有的模型。自由网格生成的内部节点位置比较随意,用户无法控制。映射网格划分要求面或体形状满足一定规则,它生成的单元形状比较规则,适用于形状规则的面和体。本载车板中主要采用自由网格划分,模型自由划分可采用以下途径。

(3)加载求解。

ANSYS中载荷包括边界条件和模型内部或外部的作用力。在结构分析中,载荷主要有:位移、力、压力、弯矩、温度和重力。主立柱选on aear/ALL DOF(全约束),约束点在主立柱两端采取面约束。

(4)查看结果及分析。

查看变形结果:变形结果可动画演示,也可直观观察变形情况。

查看应力结果:立柱底端采取on aear/ALL DOF(全约束),压力加载在盖板覆盖处。

经有限元分析结论此立柱最大应力能够达到多大,以判断立柱是否符合使用条件。

3 基于ADAMS软件的运动/动力学仿真分析

将汽车举升机装配模型通过专用的数据转换接口导入到ADAMS,完成运动约束和运动激励的定义,产生参数化的举升机模型,获得不同工况下举升机的速度、加速度、升降耗时等状况,针对存在缺陷的部位进行结构优化设计分析,进一步提高举升机的稳定性及安全性,可以代替举升机物理样机的前期试验,为举升机设计提供理论参考。

4 仿真结论分析

与物理样机实际工况及国家技术标准进行对比,针对结构设计存在的缺陷进行结构优化设计分析。

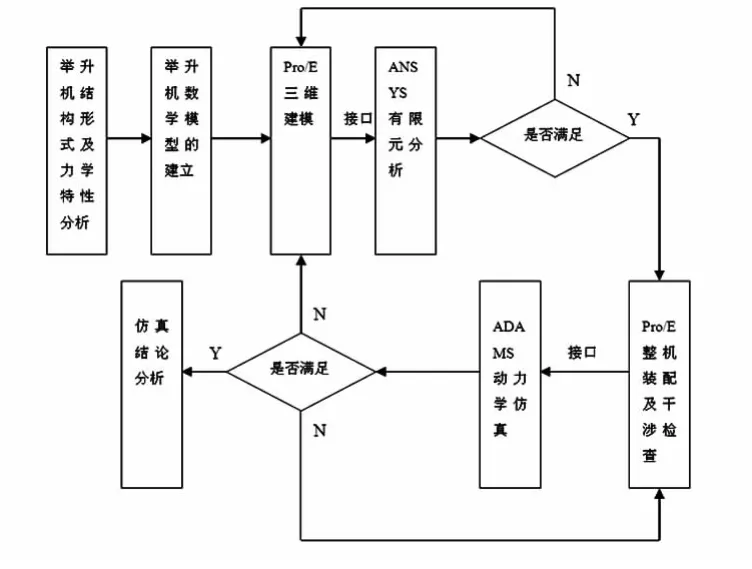

依据有限元、虚拟装配技术建立举升机Pro/E三维实体模型,并进行虚拟装配及干涉检查,将关键零部件模型通过专用数据转换接口导入ANSYS软件进行有限元受力分析,将装配模型通过专用数据接口导入到ADAMS软件进行运动/动力学仿真分析,具体的操作流程程序如图1。

利用计算机仿真技术,对汽车举升机进行强度、刚度、稳定性、可靠性及动态特性等方面进行研究与分析,修正设计上存在的缺陷并进行结构优化设计分析,不仅可以为汽车举升机的设计制造提供重要的理论依据,而且对于提高举升机的安全性具有重大的现实意义。该项目的研究方法,也可应用于汽车举升机新产品的研究开发中,可以缩短新产品研制周期,减少研制经费,提高设计精度和效率,与此同时该方法还可以被同类产品所应用与借鉴,经济效益和社会效益显著。

图1 技术流程图

:

[1]胡晓乐,吴晓,罗薇,等.基于ADAMS和ANSYS的液压举升机构优化与结构分析[J].机械设计与制造,2012,(4).

[2]王强,齐晓杰,张娜,柳靓楠.基于ADAMS和ANSYS载重车辆轮胎有限元分析[J].交通科技与经济,2009,(1).