焦化馏分油加氢裂化-加氢精制组合工艺的原料适应性研究

杜艳泽,汪 琦,关明华,石友良

(1.中国石化抚顺石油化工研究院,辽宁 抚顺 113001;2.中国石化扬子石油化工股份有限公司)

延迟焦化作为渣油轻质化手段,已获得了广泛的工业应用。该工艺过程以渣油为原料,在高温下进行深度热裂化反应,制取轻质馏分油和石油焦等产品。焦化工艺的优点是可加工各种劣质渣油,工艺过程简单,装置建设投资和操作费用低;缺点则是液体产品(焦化汽油、焦化柴油和焦化蜡油)收率低,产品中硫、氮、烯烃含量高,且氧化安定性差,不能直接作为产品或其它原料使用,需要进行深度加工处理[1-3]。

除几家国有大型炼油公司外,我国还有许多地方和私营炼油企业。这些企业的特点是规模相对较小,所加工的原料来源杂、质量差,大多采用“小蒸馏、大焦化”的短流程加工路线[4]。为了实现产品质量升级,其焦化馏分产品需要进行深度加氢处理,如果建设多套小规模的加氢装置,经济上没有竞争力。根据焦化各馏分加氢处理的不同特点,将条件不同的处理过程有机地进行整合,重质原料先进行加氢裂化,产物再与轻质原料混合后一起进行加氢精制,精制产品进入分馏系统,分馏出石脑油和柴油等产品。根据这一工艺设计思路,中国石化抚顺石油化工研究院(简称FRIPP)开发出轻、重焦化馏分分段并流加工的组合工艺技术,即FHC-FHF分段进料组合工艺技术。本课题分别通过选取典型的高氮含量和高干点焦化原料,对FHC-FHF组合工艺进行原料适应性研究。

1 FHC-FHF分段进料组合工艺技术简介

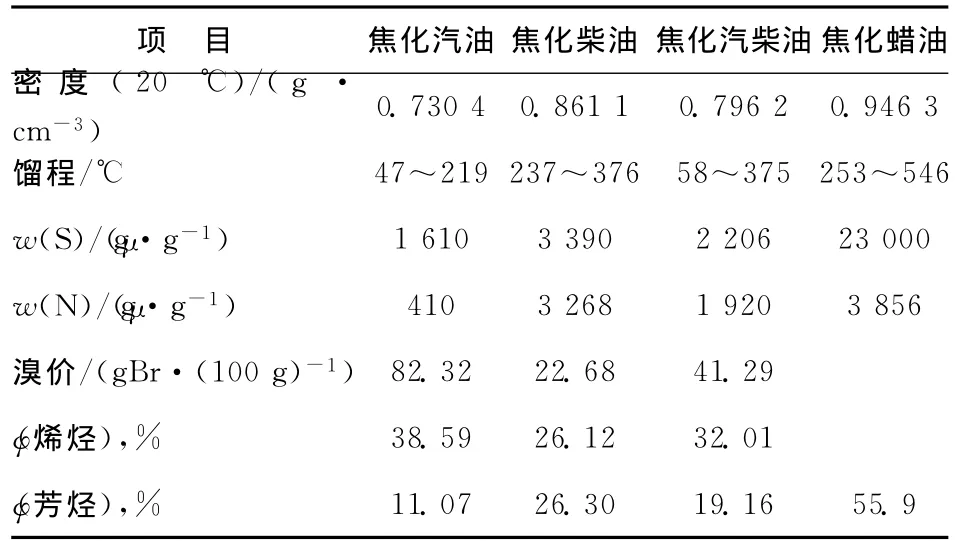

焦化装置的液体产品主要是焦化汽油、焦化柴油和焦化蜡油等。表1为典型焦化装置馏分油产品的主要性质。

表1 典型焦化装置馏分油产品的主要性质

从表1中数据可以看出,焦化液体产品的密度大,硫、氮杂质和不饱和烃含量高,导致其氧化安定性差,加工难度非常大,不能直接作为产品使用,甚至不能直接作为下游加工装置的进料,需要对其进行加氢精制、加氢处理或加氢改质。

鉴于焦化馏分油处理工艺技术存在诸多问题,FRIPP开发出轻、重焦化馏分分段并流加工的组合加氢工艺技术,即FHC-FHF分段进料组合工艺技术。轻馏分油的主要加工目的是实现脱硫,该馏分油仅通过精制反应器,主要发生加氢脱硫反应,平均反应温度较低,催化剂体积空速也较大,在较为缓和的条件下达到加工目的;而重质馏分油则需要进行加氢脱氮、加氢脱硫和加氢裂化等较为复杂的化学反应,在组合工艺流程中,重馏分油先经过高温、低空速的加氢改质反应器实现杂质的脱出和大分子裂化转化,然后再经过低温、高空速的精制反应器,实现深度补充精制,进一步提高产品质量。FHC-FHF组合工艺的原则工艺流程示意见图1。该组合工艺将原料分为轻、重两个馏分,在中等反应压力下,在串、并联流程设置下的两个反应段进行组合加工。第一反应段级配装填具有高加氢脱氮活性的加氢处理催化剂和对原料中的重组分有很强优先裂解能力的加氢裂化催化剂,用于重馏分油杂质加氢脱出和大分子加氢裂化转化;第二反应段装填具有高脱硫、脱氮活性的加氢精制催化剂,用于对轻质原料和第一段加氢裂化产物进行深度加氢精制。该系统共用新氢、循环氢和产品分馏系统,是一个深度整合的加氢工艺过程,充分利用加氢过程反应热,实现节省装置占地面积、节省人力资源、节省装置建设投资、节省操作费用和降低能耗等目的,满足炼油厂对不同焦化馏分采用不同方式加工的需求。

图1 FHC-FHF分段进料组合工艺技术原则工艺流程

2 FHC-FHF组合工艺技术的原料适应性研究

FHC-FHF组合工艺技术的原料适用性试验是在中型加氢试验装置上进行的。裂化段R1反应器级配装填FF-20加氢精制催化剂和FC-12加氢裂化催化剂;精制段R2反应器装填FHUDS加氢精制催化剂。

2.1 加工高氮含量焦化轻质和重质原料

高氮含量焦化馏分油的主要性质列于表2。主要工艺条件、产品分布和产品性质列于表3和表4。

从表2可以看出,焦化轻馏分-1和焦化重馏分-1的密度分别为0.7909g/cm3和0.8970g/cm3,馏程分别为50~283℃和286~422℃,硫质量分数分别为1.33%和2.21%,氮质量分数分别高达346μg/g和2639μg/g,属于高氮焦化馏分原料。

表2 高氮含量焦化馏分油的主要性质

表3 加工高氮含量焦化馏分油时的主要工艺条件

表4 加工高氮含量焦化馏分油时的主要产品分布和产品性质

试验-1和试验-2均采用单程通过工艺流程,在产品分布和产品质量方面,小于65℃轻石脑油收率分别为4.43%和3.32%,链烷烃质量分数高达84.43%和80.85%,硫、氮质量分数均为1.0μg/g,是非常理想的蒸汽裂解原料;65~175℃重石脑油收率分别为20.52%和16.35%,芳烃潜含量分别为45.62%和41.27%,可作为催化重整预加氢单元进料;大于175℃加氢柴油收率分别为73.72%和79.19%,密度分别为0.8358g/cm3和0.8403g/cm3,95%馏出温度分别为348℃和354℃,硫质量分数均小于10μg/g,十六烷值均为48.0,是很好的清洁柴油调合组分。

上述试验结果表明,采用FHC-FHF分段进料组合工艺技术及配套催化剂,在较缓和的工艺条件下,加工处理高氮含量焦化原料油,可以生产出高质量加氢石脑油和超低硫清洁柴油产品。

2.2 加工高干点焦化轻质和重质原料

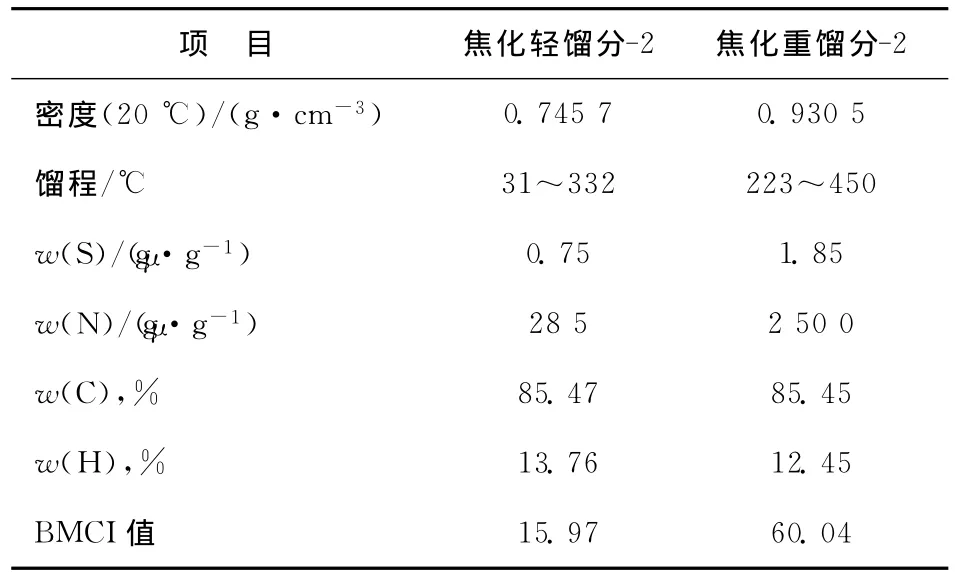

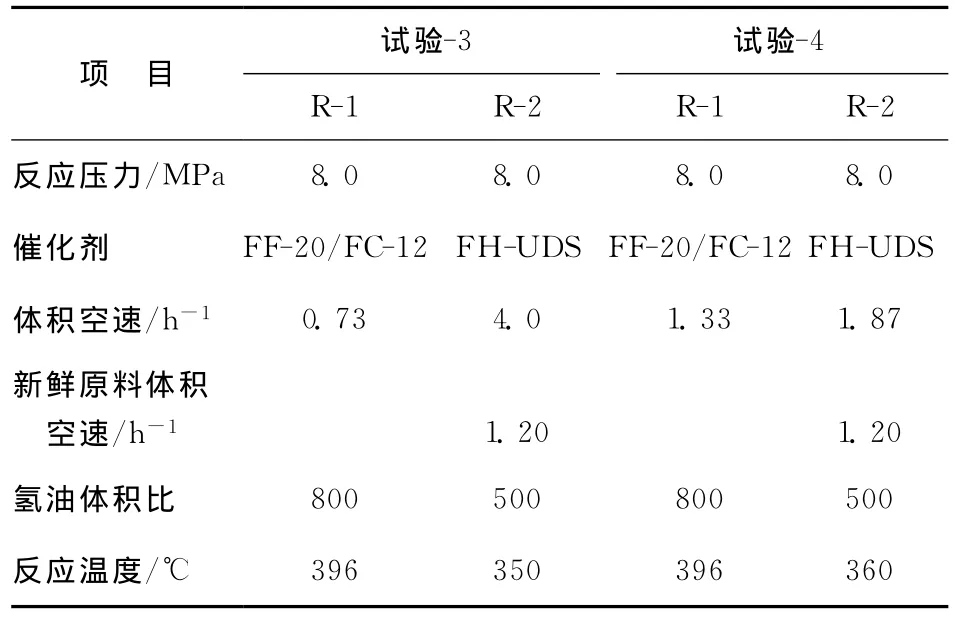

高干点焦化馏分油的主要性质列于表5。主要工艺条件、产品分布和产品性质列于表6和表7。

从表5可以看出,焦化轻馏分-2和焦化重馏分-2密度分别 为0.7457g/cm3和0.9305g/cm3,馏程分别为31~332℃和223~450℃,硫质量分数分别为0.75%和1.85%,氮质量分数分别为285μg/g和2500μg/g。焦化重馏分-2的BMCI值高达60.04,其性质较焦化馏分-1的轻、重组分均更加劣质化。

试验-3和试验-4采用单程通过工艺流程,在产品分布和产品质量方面,小于65℃轻石脑油收率分别为4.09%和4.10%,链烷烃质量分数分别高达88.10%和85.69%,硫、氮质量分数均小于1.0μg/g,是非常理想的蒸汽裂解原料;65~165℃重石脑油收率分别为13.54%和14.57%,芳烃潜含量分别为37.54%和37.75%,可作为催化重整预加氢单元进料;大于165℃加氢柴油收率分别为80.10%和78.60%,密度分别为0.8423g/cm3和0.8413g/cm3,95%馏出温度分别为357℃ 和353℃,硫质量分数均小于10μg/g,十六烷值分别为54.0和53.5,是很好的清洁柴油调合组分。

表5 高干点焦化馏分油的主要性质

表6 加工高干点焦化馏分油时的主要工艺条件

上述试验结果表明,采用FHC-FHF分段进料组合工艺技术及配套催化剂,在较缓和的工艺条件下,加工处理高干点焦化原料油,可以生产出合格的加氢石脑油和清洁柴油产品。

表7 加工高干点焦化馏分油时的主要产品分布和产品性质

3 结 论

(1)针对现有焦化馏分油加氢技术综合经济性差的情况,FRIPP开发出轻、重焦化馏分油并流加工的FHC-FHF分段进料组合工艺技术。该工艺技术可以满足焦化轻、重馏分在不同条件下同时加工处理的要求,具有工艺流程简单、装置整合度与共享度高、设备总数目少、产品质量好、建设和操作费用低等特点。

(2)采用FHC-FHF分段进料组合工艺技术及配套催化剂,在8.0MPa等较缓和的工艺条件下,处理氮质量分数为2639μg/g或干点为450℃的焦化原料,均可以生产出高质量的加氢石脑油和硫质量分数低于10μg/g的清洁柴油产品,具有很好原料适应性和操作方案灵活性。

[1]刘兴武,李杨.焦化石脑油加氢脱芳烃生产乙烯料技术[J].当代化工,2008,37(2):146-149

[2]曹勇,龙小柱,李长久,等.焦化柴油不安定因素考察[J].辽宁化工,2004,33(11):627-628

[3]李东平.焦化蜡油加工技术的探讨[J].产业与科技论坛,2010,9(4):104-106

[4]刘慧仙,刘灵丽,周颖,等.含硫渣油加氢与焦化加工路线的技术经济对比[J].石油炼制与化工,2001,32(6):42-46