流体物性对悬浮床加氢环流反应器的影响

薄守石,武俊庭,孙兰义

(中国石油大学(华东)化学工程学院,山东 青岛 266555)

由于悬浮床加氢对于重油处理方面的优点,各国纷纷开展重油悬浮床加氢方面的研究工作,并且有的已经进入工业化阶段[1]。由中国石油大学开发的重油悬浮床工艺已于2007年完成了第三阶段的悬浮床加氢工业放大试验,并采集标定数据,为悬浮床加氢工艺的大规模工业化奠定了基础[2]。悬浮床加氢工艺选用新型的环流反应器,反应器内部有导流筒,导流筒的结构为空桶状,无特殊结构[3],其特点是结构简单,反应物料(液相和气相)从反应器底部进入,反应器内保持一定的液面高度,导流筒内外气含率不同,因此内外筒压力差不同引起环流,从而保持反应器内气液混合状态和温度的均匀,避免局部温度过高造成焦炭的产生。悬浮床加氢工艺根据不同的工艺过程,反应温度、压力等都有差异且变化较大,从而重油和气相的物性有较大的改变,因此研究油品以及气相物性对环流反应器的影响对重油悬浮床加氢工艺具有重要的意义。本研究通过数值模拟方法,利用Fluent 6.3软件建立了环流反应器的数学模型,对反应器流动特性参数进行数值模拟,模拟不同物性条件下环流反应器的流场以及气含率的分布,优化环流反应器的操作参数。

1 操作条件及物性的选择

对重油悬浮床加氢环流反应器进行数值模拟,模拟不同物性条件下环流反应器内部流场以及气含率的变化,悬浮床加氢工艺操作压力约为10MPa,温度为420~430℃[4]。本研究采用高温(420℃)、高压(10MPa)下油和氢的物性,并在适当的范围内变化。

当考察液相密度和黏度变化对反应器的影响时,操作条件参考某石化分公司50kt/a重油悬浮床加氢实验装置,液相进料量为9.5t/h,氢油体积比按800∶1进行设置[5];当考察气相密度变化对反应器的影响时,对气相进料体积流量不作改变,仅改变气相密度的大小。

2 模型的建立

根据表1的结构数据,建立适当的环流反应器模型。为了节省计算时间,对于环流反应器的模拟建立二维环流反应器计算模型,采用四边形结构网格类型;对环流反应器的模拟采用欧拉多相模型模拟气液两相分布,只考虑曳力的作用,湍流模拟采用标准的k-ε湍流模型。

表1 反应器的几何参数

3 控制方程

(1)连续性方程

式中:αq为体积分数;ρq为密度,kg/m3;uq为速度,m/s;mpq为相间传质量,kg/(m3·s),本研究中此值为0。

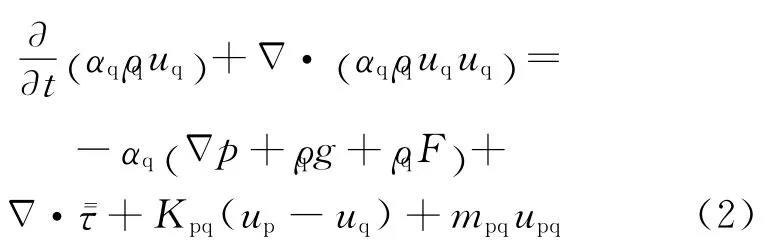

(2)动量守恒方程

动量守恒即体积微元中流体动量的变化量等于外界各种力的作用之和,动量守恒实质上是牛顿第二定律,对于某一相,其动量守恒方程的通用形式为:

式中:p为压力,Pa;=τ为应力-应变张量;g为重力加速度,m/s2;F为总体积力,K为动量传递系数。

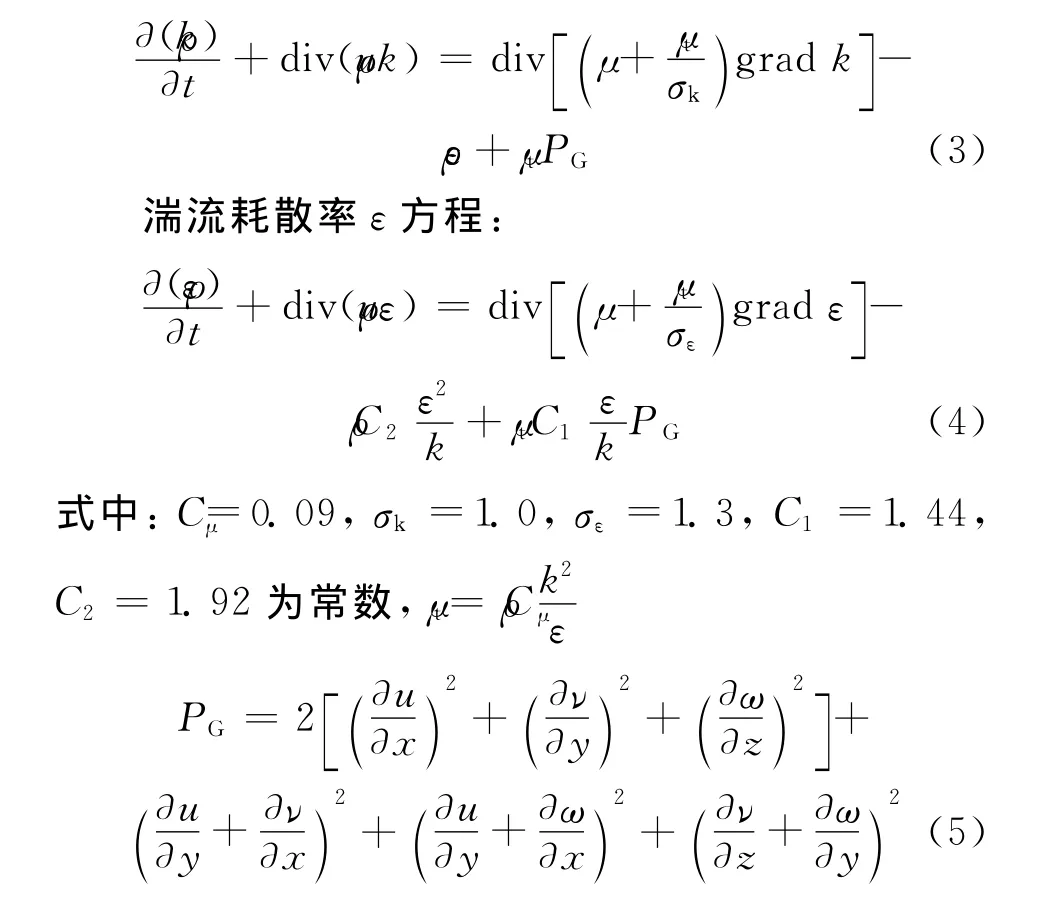

(3)湍动能k方程和湍流耗散率ε方程

湍动能k方程:

4 计算结果及分析

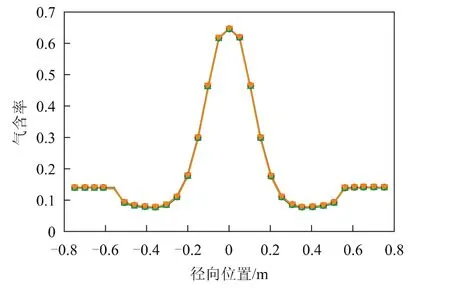

4.1 气相密度的影响

在液相密度为736.9154kg/m3、黏度为0.001Pa·s的条件下,氢气密度在2.5231,5.5231 ,10.5231,15.5231kg/m3时,4500mm截面处的气含率和轴向速度见图1和图2。从图1和图2可以看出,在不同气体密度下,环流反应器的气含率和轴向速度几乎相等,因此可以判断出仅改变气体密度并不能对环流反应器内部的流场和气含率产生较大的影响。

图1 4500mm处不同气相密度下的气含率

图2 4500mm处不同气相密度下的轴向速度

环流反应器内部形成环流的主要动力是内外筒的压力差,而形成压力差的主要动力来源是内外筒气含率差异。气泡在上升过程中受到自身重力和液体浮力的作用,模拟过程中气相按惰性介质考虑,气泡直径大小不变,因此浮力不变,气相密度变化仅改变了气泡本身的重力。但与浮力相比,气相密度变化引起的重力改变相对于浮力变化很小,因此气含率不变。本研究模拟条件为气相密度发生变化,同时假定气相体积流量不变,在此条件下,导流筒内外的气含率不变,即导流筒内外流体的平均密度差不变,因此推动力不变,表现出轴向速度不变。另外,通过对图1和图2的分析可知,在本文模拟条件范围内,气相体积流量对气含率等起决定作用。当气相体积流量固定时,通过气相密度改变引起的质量流量变化对气含率和轴向速度等流体力学特性影响不大。

4.2 液相密度的影响

在气相密度为2.5231kg/m3、液相黏度为0.00187Pa·s的条件下,重油在高温高压下密度分别为636.9154,736.9154,836.9154kg/m3时,4500mm截面处的气含率和轴向速度见图3和图4。从图3和图4可以看出,在模拟液相密度变化范围内,导流筒内气含率基本不变,当液相密度较小时,导流筒外的气含率增加,这主要是由于液相密度不同引起的导流筒上部的气液分离区的分离能力的变化。液相密度较小时,气液分离区的分离效果变差,在反应器顶部气液相分离空间相同的情况下,会有较多的气泡被携带至导流筒外空间并与液相一起再次进入循环,造成导流筒外的气含率增加。液相密度较大的情况与此正好相反。但随着液相密度变化,导流筒内外的密度差即推动力变化却很小,从而表现出轴向速度变化很小。

图3 4500mm处不同液相密度下的气含率

图4 4500mm处不同液相密度下的轴向速度

4.3 液相黏度的影响

在液相密度为736.9154kg/m3、气相密度为2.5231kg/m3的条件下,液相黏度为0.00087,0.00187,0.00287,0.00387Pa·s时,4500mm截面处的气含率和轴向速度见图5和图6。从图5可以看出,在黏度为0.00387Pa·s时,气含率最大,且随着黏度的减小,气含率也呈现减小的趋势。从图6可以看出,黏度在0.00087Pa·s时,轴向速度最大,且随着黏度的增大,轴向速度逐渐减小,在壁面处(导流筒和外壁)流速为零,轴向速度随黏度增大而减小的主要原因是黏度增大导致阻力增大,使得流速呈逐渐减小的趋势。

图5 4500mm处不同液相黏度下的气含率

图6 4500mm处不同液相黏度下的轴向速度

除了液相密度不同引起的导流筒上部的气液分离区的分离能力的变化外,液相黏度改变也对气液分离区的分离效果产生影响,从而表现为导流筒外气含率的变化。液相黏度大时,循环液相携带气泡量增加,气液分离区的分离效果变差,在反应器顶部气液相分离空间相同的情况下,会有较多的气泡被携带至导流筒外空间并与液相一起再次进入循环,造成导流筒外的气含率增加。液相黏度较小的情况与此正好相反。液相黏度大时,液相循环阻力增大,在导流筒内外压差相同的条件下,黏度大的液相循环速度小。

黏度对于轴向速度以及气含率都有较大的影响,因此在重油悬浮床加氢工艺中,要考虑重油黏度的影响,必要时加入化学助剂来降低重油的黏度。尤其对于一些劣质原油,由于其黏度大,使得轴向速度降低,导致环流反应器内温度分布不均,造成结焦等的发生,不利于加氢过程的进行。

5 结 论

通过分析流体物性对环流反应器气含率和轴向速度的影响发现,黏度对于环流反应器的影响较大,因此对于黏度较大的油品可采用化学助剂降低黏度增加液速;气相密度的改变对环流反应器的流场和气含率几乎没有影响;而液相密度的改变导致导流筒上方气液分离区的分离能力的改变,导致对环隙气含率产生较大的影响。

[1]王军,张忠清.渣油悬浮床加氢工艺研究[J].工业催化,2003,11(7):7-11

[2]方磊,郭金涛.渣油悬浮床加氢研究现状及发展趋势[J].化工中间体,2008(9):4-8

[3]韩黎明.用悬浮床加氢工艺对塔里木轮古稠油进行改质的中型试验研究[D].青岛:中国石油大学,2009

[4]张数义,邓文安,刘东,等.重质油悬浮床加氢技术新进展[J].炼油技术与工程,2007,37(2):1-5

[5]刘升.渣油悬浮床加氢裂化技术的工业化试验研究[D].青岛:中国石油大学,2010