车辆减速器混凝土基础强度及工艺的研究

李凯华

车辆减速器混凝土基础强度及工艺的研究

李凯华

摘 要:车辆减速器混凝土基础是减速器设备的重要组成部分,其强度和耐久性直接影响设备的运用效果和寿命。混凝土基础一旦出现破损,会给使用和售后带来很多困扰。为此,从混凝土特性入手,对破损受力、破损形态和过程等进行分析和定性,找出影响混凝土强度和耐久性的主要因素,并在生产实践中针对性地通过改造设备和改进工艺等手段予以解决,提升了减速器基础的性能,收到了良好的效果。

关键词:减速器;混凝土基础;强度;耐久性

驼峰车辆减速器是编组站自动化调速系统的重要基础设备,由其所构成的点连式调速模式经多年运用改进,已经成为中国铁路最成熟的调速模式,有力地保障了列车解体和编组的效率和安全。随着车辆轴重的逐步提高,在几个作业量大的站场已经出现了混凝土基础破损和寿命不理想的情况,而且维修非常困难,这给工厂售后服务和现场维修都带来不少困扰。本文从混凝土的特征、减速器基础的受力分析、破损形态和发展过程入手,对破损进行定性,并找出影响混凝土强度和耐久性的主要影响因素,在生产实践中通过改造设备和改进工艺等手段予以解决,在现场收到了良好的效果。现将这些研究和实践总结出来,与业内专家交流分享。

1 影响减速器混凝土基础强度的因素

混凝土是用水泥、水、砂子、石籽和外加剂混合搅拌入模浇筑并养护成型的人工石材,具有抗压强度高、整体性好、可模性好和成本低等优点,成为现代工程中最常用的建筑材料。

混凝土是水泥结晶体和粗细骨料等胶合粘结形成的多相复合材料,从不同的尺度看有不同的结构特征:从微观结构看,由水泥凝胶、晶体骨架,未水化完全的水泥顆粒和凝胶孔组成;从亚微观结构看,是以微观结构为基相、砂子为分散相的两组分混凝土体系,砂子和水泥石的结合面是薄弱面;从宏观结构看,以水泥砂浆为基相,粗骨料随机分布在连续的水泥砂浆中,一般粗骨料的强度比混凝土强度髙,但其界面是薄弱点。混凝土的结构与其组成材料有关,也与其凝结硬化的环境和条件有关。混凝土的结构不仅关系到混凝土的强度和变形性能,也与其耐久性有直接关系,因为混凝土在微观和亚微观层面有孔隙和细微裂纹等内在缺陷,这些缺陷会因受力等外部条件而产生宏观层面的表现。

从混凝土的力学性能看,混凝土具有抗压强度(fcu)高,但抗拉强度 (ft)很低 (只有抗压强度的1/9~1/18),所以抗裂性差。在减速器混凝土基础的多年使用中,就出现过这些缺点所带来的问题。

1.1 轨枕板结构和受力分析

我国在用的减速器基本上采用浮轨重力式工作原理,技术成熟,稳定可靠。但是,浮轨的原理对设备基础提出了很高的要求,一是受力本身很大,而且有冲击;二是设备常年24 h不间断使用,整个寿命期内的重复受力次数最大可达2000万次的水平。当然,并不是所有的受力都会达到最大的幅值,但是,有些站场满载的车辆可能会占到一半以上,那么,基础全载受力的重复次数应该在1000万次以上。

图1所示轨枕板是利用钢模制作的钢筋混凝土构件,高出部分为承轨台,形状稍显复杂。

图1 轨枕板结构和受力示意图

使用中基本轨落在承轨台上,在缓解状态车辆正常通过,承轨台承受车轮重力,按25 t轴重车辆计算,每侧约12.5 tf(吨力);但在减速器制动过程中基本轨会浮起5~10 mm,然后在0.6 s的时间内落到承轨台上,如考虑动态冲击系数为2.0,则最大拍击力为25.0 tf,见图1中Fv;在减速器制动过程中,经计算每侧纵向冲击力最大约8.0 tf,分布在7节减速器的每个挡台上时,平均承受约1.0 tf,但每个挡台受力不均衡,至少要考虑2.0 tf,见图1中Fh。

轨枕板的常见破损见图2,位置多发于承轨台,发生时间在使用后5年左右,破损过程一般最初在承轨台的下方略高于曲拐平面的地方出现一条泛碱线,之后沿此线逐渐形成肉眼可见的裂纹,并晰出灰白色研磨粉末,如果遇到雨季,会流出灰浆,再之后会扩展成明显的裂纹,裂纹处磨损并向上延展出分支,沟通轨底受力点,整个承轨台开裂成数块。

图2 轨枕板破损形态

峰下一侧的承轨台因为多受一个纵向冲击Fh的作用,发生破损的概率比峰上侧多一倍左右,这既说明Fh起了一定的作用,同时也说明垂向的拍击力才是破坏的主要因素,而纵向冲击是次要因素。

根据以上现象分析认为,轨枕板发生如图2所示的破损,在性质上是减速器承轨台在反复的垂向拍击作用下的疲劳破损,其诱因是混凝土碱-骨料反应加上微观缺陷所致的强度降低和耐久性不足。其中,微观缺陷既包括混凝土微观结构的内在缺陷,也包括在纵向冲击Fh引起的弯曲力、脱模受力或施工中穿轨撞击力等导致承轨台下方出现的微裂纹。

1.2 混凝土的破损机理和影响因素

既然垂向冲击是主要破坏因素,那么就有必要对于混凝土在承受压力荷载时的典型破坏形态进行研究。

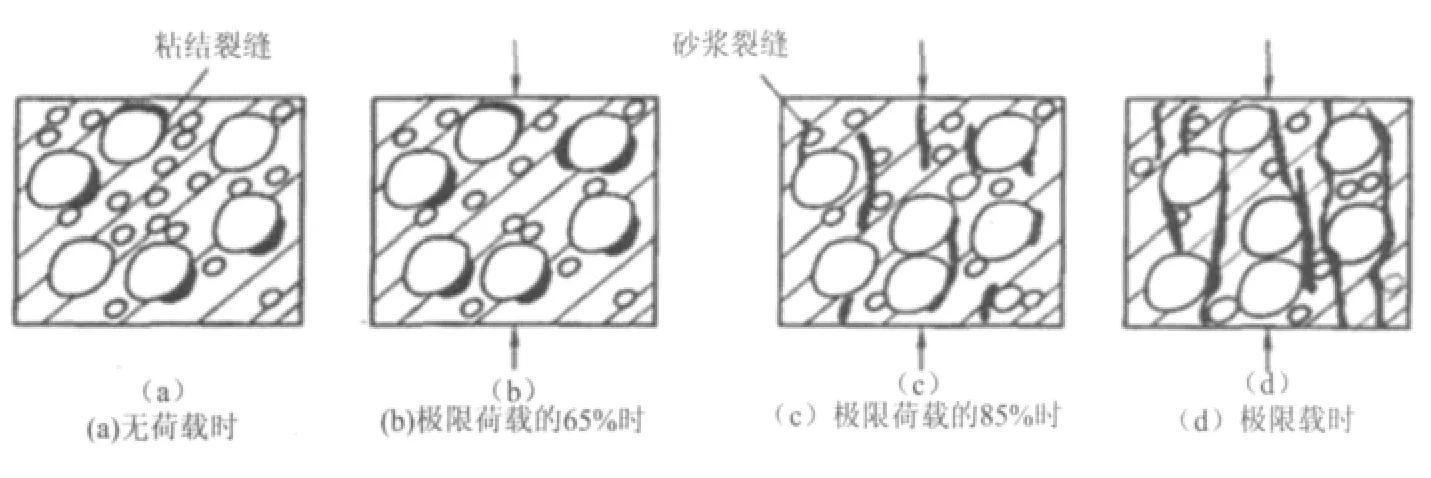

图3为混凝土在单轴受压试验状态下的破坏过程和机理,从图中可见,混凝土的破坏是由于内部开裂的裂缝逐渐发展的结果,也就是说破坏只是裂缝发展过程的最后阶段。试块在加载前,混凝土中就存在收缩裂缝和由于骨料周围泌水产生的微裂缝(粘结裂缝);受载后,当应力较小时,骨料和水泥石产生弹性变形,初始微裂缝基本不发展;当荷载达到约65%的极限荷载时,在骨料颗粒与水泥石的接触面上产生了局部应力集中,当拉应力超过粘结强度将出现一些新的裂缝 (砂浆裂缝)同时初始微裂缝进一步扩展;当加载至约85%极限荷载时,砂浆裂缝急剧扩展,先沟通大骨料的粘结裂缝,再沟通小骨料的粘结裂缝,成为非稳定裂缝;在极限荷载下,形成与加载方向平行的纵向贯通裂缝,导致混凝土破坏。

图3 X光观测混凝土裂纹发展形态示意图

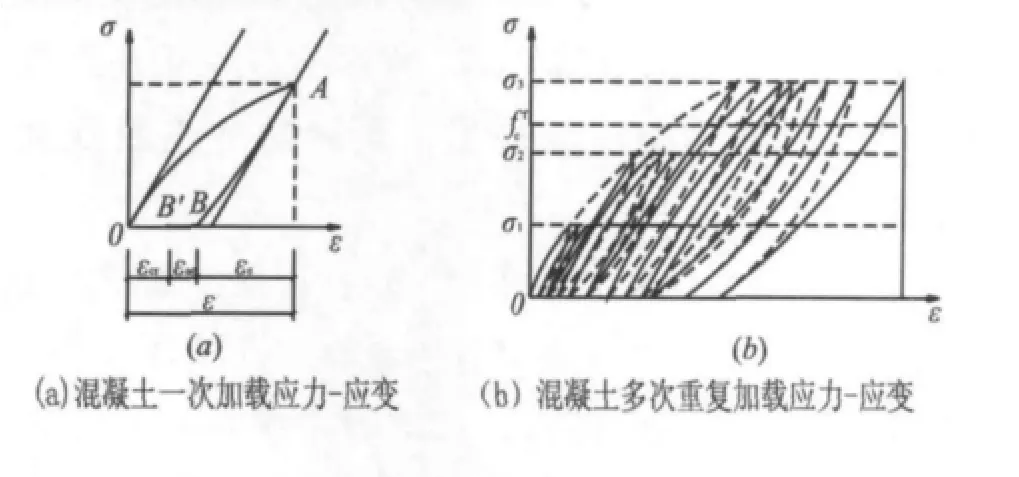

图4为混凝土应力-应变示意图,又进一步说明了混凝土的疲劳破坏机理。

图4 混凝土应力-应变示意图

图4(a)为混凝土受压棱柱体试件在一次加载卸载时的应力-应变曲线。当加载至A点后卸载,加载应力-应变曲线为OA,卸载应力-应变曲线为AB。加载至A点时总应变ε,其中一部分在卸载过程中不能恢复,即塑性应变εp,其中还有一小部分可历时恢复的弹性后效应变εae,最后保留在试件中不能恢复的变形称为残余应变εcr。所以,混凝土在一次加载卸载下的应力-应变曲线为OABB’的滞回环。

混凝土受压棱柱体试件在多次重复荷载作用下的应力-应变曲线如图4(b)所示,图中表示了3种不同水平的应力重复作用时的应力-应变曲线。由图可见,当每次加载的最大压应力值 (不超过某个限值时,如σ1、σ2),每次加载卸载过程都将有一部分塑性变形不能恢复,形成塑性变形的积累。但随着荷载循环次数的增加 (5~10次),累积的塑性变形将不再增长。但当加载的最大压应力值 (如图中的σ3)超过某一限值时,随着荷载重复次数的增加,继续加载将在混凝土内部引起新的微裂缝并不断发展,加载卸载曲线不能再形成封闭的滞回环,应力-应变曲线的斜率不断降低,最终将因严重开裂或变形过大而破坏。

在疲劳破坏的构件中,混凝土的耐久性是重要的指标,指的是混凝土在实际使用条件下抵抗各种破坏因素的作用,长期保持其强度和外观完整性的能力。

经过细致分析并结合工厂生产工艺的检查,我们发现了影响混凝土的强度和耐久性的几个主要因素:①水泥的强度和水灰比;②混凝土的粗细骨料的级配和含泥量;③外加剂的选择;④混凝土的配比和搅拌;⑤混凝土的养护。

2 提高混凝土轨枕板性能的措施

针对分析出的5项影响因素,在生产实践中,工厂做了以下工作:

1.提高水泥强度,严控水灰比。普通硅酸盐水泥等级从42.5提高到52.5,通过检查砂石含水率等手段,按照质检部门提供的混凝土配比,控制水灰比。

2.选择优质河砂,粗骨料清筛水洗。从前面的分析看出,骨料洁净可减少界面缺陷,而合理的级配,能提高拌合物的密实度,优化内部结构。为此,工厂选择优质河砂,又新建粗骨料清筛和水洗设备,保证粗骨料的粒径≥5 mm,针片状含量≤8%,粗骨料采用二级配,骨料含泥量保证砂≤2%,粗骨料≤0.5%。

3.选择低碱外加剂,包括减水剂和引气剂,抑制碱-骨料反应,提高混凝土耐久性。

4.改造混凝土搅拌生产线,提高自动化程度和物料称量精度。现代混凝土的生产,离不开先进的生产设备,为此,工厂投资购置了一台1.0 m3的搅拌站,代替原来的0.25 m3的设备,新设备采用强制式搅拌机,自动物料称量,骨料称量精度≤2%,水泥、粉料、水及外加剂的称量精度≤1%,物料运送气动化或机械化。经过改造,产能、效率和混凝土搅拌质量都有了很大提高。

5.扩建计算机自动温控养护系统,涵盖新增的轨道板产品。轨道板是铁科院为改善减速器混凝土基础受力方式做的最新改进,承轨台部分钢结构化,加大底面受力,使混凝土部分的受力状况有明显改善。工厂为保证新产品的质量和生产效率,扩建自动温控系统。配合轨道板生产,新建浸水养护池。

3 结束语

本文从现场需求出发,对减速器基础在使用中出现的破损情况进行细致的分析,并总结出对减速器混凝土强度和耐久性有重大影响的5个因素。在研究结论的基础上,在铁科院的帮助下,工厂针对5个方面,通过购置或改造设备、控制用料品质、优化生产工艺等措施,解决了这些技术问题,使减速器混凝土基础的抗压强度从C50提高到C55,耐久性不良导致的破损率从以前的1‰降低到0.2‰的水平,减轻了现场维护工作量,保证了设备的良好状态。这些措施也提高了生产效率,保证现场供货的时间要求,为铁路编组站的发展提供了坚实的生产保障。

[1]李岱峰,郭祥熹,高立中.T.JK/T.JY系列车辆减速器[M].北京:中国铁道出版社,2002.

[2]周新刚,混凝土结构设计原理[M].北京:机械工业出版社,2011:12.

[3]宋玉普,王清湘.钢筋混凝土结构[M].机械工业出版社,2005:20.

[4]梁兴文.混凝土结构设计原理[M].中国建筑工业出版社,2008:15,28.

[5]李凯华,高立中.车辆减速器混凝土基础的改进和研制[J].铁道通信信号,2012(7):25-27.

Abstract:The concrete foundation beds are important parts of the hump cars retarder equipment,whose strength and durability directly influence the application effect and lifecycle.Once the concrete foundation beds damaged,it will bring many problems to the application and after-sales department.The author tries to analyze and determine the major influential factors of the strength and durability of the concrete beds in terms of concrete characteristics,damage stress,damage form,and process.Furthermore,the author managed to solve these problems through transforming equipment and improving the process in production practice,enhancing the performance of these methods and promoting the quantity of the concrete beds,and satisfying results have been achieved.

Key words:Retarder;Concrete foundation bed;Strength;Durability

李凯华:沈阳铁路局沈阳装卸机械厂 工程师 110044 沈阳

2013-01-05

(责任编辑:张 利)