无砟轨道路基翻浆病害整治措施探讨

陈 勋 上海铁路局

无砟轨道路基翻浆病害整治措施探讨

陈 勋 上海铁路局

无砟轨道路基翻浆病害会影响线路稳定,造成安全隐患。介绍了某无砟轨道线路存在的路基翻浆病害,分析了病害成因,并提出了注胶、疏排和封堵相结合的整治措施,整治后效果良好,措施对类似工程有借鉴作用。

路基翻浆;无砟轨道;整治措施;施工方案

1 引言

路基翻浆是指路基面土(厚度小于0.5 m)受水浸湿软化并在列车动力作用下,泥化的土以泥浆的形态向道床或通过道床向外翻冒挤出的现象。铁路路基翻浆是土质、水、温度、路基面与行车荷载等多种因素综合作用的结果。目前,对于铁路路基翻浆病害的发生机理、检测方法以及整治措施等方面已经有了较多的研究,但主要集中于有砟轨道路基翻浆病害。随着我国高速铁路的迅速发展,无砟轨道结构以其稳定性好、维修工作量少等特点,适应了高速铁路的发展需求,得到了广泛应用[7]。在无砟轨道的使用过程中,同样出现了路基翻浆的病害。但是由于轨道结构、线路特点以及养护维修方法的区别,传统的针对有砟轨道的路基翻浆整治措施无法适用于无砟轨道,因此,开展无砟轨道路基病害处理措施的研究具有工程实用意义。

2 无砟轨道路基翻浆病害

某铁路线道床结构采用无砟轨道CRTS-Ⅰ型,轨道结构自上而下预应力轨道板、CA砂浆灌注层、钢筋混凝土承重层、碎石碾压层等组成,如图1所示。

图1 道床结构图

日常检查发现,在动车通过时部分地段的混凝土承重层与碎石碾压层结合部会伴有大量泥状物被挤出,严重处渗出物达10~50 mm厚,而且雨天此现象尤其明显。

该病害位置发生在钢筋混凝土承重层与碎石碾压层结合部,由于外界水的侵入,使碎石碾压层的细骨料被软化成泥状。在列车高速荷载冲击振动下,承重层下部的泥化软弱层被挤压出来,形成吊空或空隙,并在抽吸作用下逐渐发展扩大,对行车安全造成影响。

3 施工整治方案

3.1 整体施工方案

整治处理整体方案:对CRTSI型无碴轨道承重层与基床(碎石垫层)顶面间翻浆吊空地段采用注胶、疏排和封堵相结合的整治方案。施工程序图如图2所示。

图2 施工程序图

(1)注胶:在承重层两侧设置注胶孔,框架板地段,承重层中间设一排注胶孔,注胶孔间距1 m,注入中铁瑞威公司205配方聚胺脂材料。

(2)疏排:在承重层两侧翻浆处二侧设横向排水盲沟,坡度2%及4%。ⅠⅡ道间增设C25钢筋砼纵向排水沟,将线间盲沟水引入集水井。

(3)封堵:在承重层伸缩缝处钻孔(φ理63 mm),灌注中铁瑞威公司202配方聚胺脂材料,上部留出排水通道。

3.2 轨道板钻孔注胶

(1)钻孔安设注胶嘴

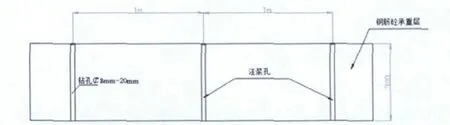

沿混凝土承重层的两侧(框架板地段,底座中间设一排间距100 cm的3个注胶孔),顺线路方向每隔1 m钻一个注胶孔,孔深约300 mm(以钻头混凝土承重层为准)。孔径8~20 mm(根据实际注胶量调整钻孔直径),距结构边缘100 mm。如图3所示。

图3 钻孔注胶方法图(1)

之后采用快干封缝胶将注胶嘴安设在成孔处,注胶管深入孔中5 cm,外露5 cm,并使注胶管口倾斜朝向轨道外侧,连接注胶泵,如图4所示。

图4 钻孔注胶方法图(2)

(2)清理边缝并封闭

用角磨机、钢丝刷打磨清理承重层与路肩保护层间离隙处的污物及软弱层,并用高压风冲洗干净。然后用W-21速凝砂浆沿离隙进行封闭,保证承重层底部注胶空间的密封。W-21速凝砂浆初凝时间2~5 min,30 min后即可达到灌浆强度要求。边缝封闭时每隔1 m设置1个出风(浆)口。

(3)清理注胶孔腔

待注胶嘴封闭强度达到要求后,用高压风进行清孔。通过快插接头将风管一端与注胶嘴管路连接密实,打开空压机开关,风量调到最大,将孔隙内的水及灰浆冲洗干净。尽量保持注胶管路及病害位置离隙干净、畅通。

(4)注胶

注入聚氨酯材料,将注胶泵连接好后进行压力灌浆。注胶压力保持恒定连续,保证一次性注胶饱满。注胶过程中的灌注压力应不大于0.4 MPa,并设监测人员对线路进行实时监测。注胶过程中随时观察相邻或对面的注胶嘴有无浆液冒出,如果出现串浆现象即停止注胶并封闭此注胶嘴,换孔灌注,直至彻底灌注饱满方结束注胶。

(5)结束注胶并清理现场

注胶施工应于天窗点结束前30 min或首列列车通过前90 min停止施工,以保证灌注材料有效的强度增长时间,第二天的施工天窗再进行注胶嘴的清理工作。

3.3 增设盲沟

(1)承重层二侧对应于伸缩缝及两侧开设排水盲沟,按工作量表执行,沟宽30、60 cm,沟底顺既有排水坡面2%及4%排水坡。

(2)盲沟顶(砼封闭层以下)底面及周边铺设隔水布一层,并放置PVC排水管(直径10 cm),盲沟内PVC排水管管壁每隔10 cm交错打透水孔,进水端头及管身采用复合排水网封口,PVC管埋入电缆槽内10 cm后套入直径15 cmPVC管引到路肩排水沟处,槽底部用2 cm水泥砂浆抹面,槽内填满粗砂,槽顶部采用5 cm后素混凝土封闭。

(3)两线间设钢筋砼排水沟,将线间盲沟水引入线间集水井,如集水井堵塞必须同步清理疏通。排水沟采用C25砼钢筋砼预制,外型截面尺寸宽36 cm,深40 cm,壁厚8 cm,每节长0.5 m,两端设接茬槽口,安装时采用砂浆勾缝和外侧墙填塞。

(4)排水沟与盲沟衔接处采用速凝堵水砂浆填塞。

3.4 伸缩缝封闭

对承重层伸缩缝处采用封堵的方法,即沿伸缩缝采用钻孔(φ63 mm)且深入凸台5 mm后,灌注聚氨酯材料,两端采用速凝堵水砂浆封堵。上部留出排水通道。

3.5 轨道几何尺寸控制

每日注胶施工前、中、后对线路进行轨距、水平、方向、高低的测量,轨道板2块及以下注胶时采用目视与弦绳检测法检测,轨道板3块及以上注胶时采用电子水准仪检测。检查时设置固定测点并做好记录,注胶时严格监控轨道几何状态变化情况,发现异常,立即停止施工,找到问题的原因且处理后方可进行下一步的施工。开通前严密检查,确认符合开通条件。

3.6 技术标准

(1)注胶施工

在承重层两侧及(框架板)中心线顺线路方向按间距1 m钻φ8-20 mm的孔,插入注胶管,用注胶泵逐孔注胶,直到承重层下部饱满为止,注胶压力控制在0.4 MPa。

(2)注胶材料的技术要求

材料具备一定的亲水性,能与水发生反应,将空隙内的水反应清除;材料早期强度能满足天窗点施工要求。90 min抗压强度不小于3 MPa;材料的可注性好具有良好的流动性,能使孔隙填充饱满。采用中铁瑞威公司205配方,动弹性模量宜在55 MPa~65 MPa(即灌注材料的动弹性模量大于级配碎石层动弹性模量,而小于底座混凝土动弹性模量)。

(3)透水土工布

重量不小于200 g/m2,CBR顶破强度不小于1.5 kN/m,渗透系数不小于 1~9.9×10-3cm/s。

(4)PVC排水管

采用硬聚氯乙烯PVC滤管,直径100 mm。

(5)复合排水网

复合排水网是由三维土工网芯双面热合无纺透水土工布组成的土工排水材料。主要技术指标:复合体单位面积质量不小于1 400 g/m2,厚度不小于7 mm;复合体纵向抗拉强度不小于18 kN/m。横向抗拉强度不小于10 kN/m;网芯与透水无纺土工布的剥离强度不小于0.3 kN/m。三维土工网芯厚度不小于5.0 mm,网芯纵向抗拉强度不小于15 kN/m,无纺土工布单位面积质量不小于200 g/m2,法向渗透系数不小于0.3 cm/s。

(6)聚氨酯材料

材料延展性应在30%以上,挤压不发生剪切破坏,极限拉伸不发生开裂,且压缩量和与混凝土粘结力应满足要求。

4 整治效果

路基翻浆现象会使无砟轨道产生几何不平顺,影响行车安全与舒适度。本文以轨道质量指数(TQI)作为评价指标,对比了路基翻浆病害区段在施工作业前后的轨道平顺性状态。路基翻浆病害区段为2 km,即包含10个单元区段,分别计算上、下行各单元区段的TQI指标。根据《高速铁路无砟轨道线路维修规则》第6.2.4条规定,该线路轨道质量指数(TQI)的管理值为5。路基翻浆病害区段上、下行线轨道质量指数(TQI)如图5和图6所示。

由图5和图6可知,路基翻浆病害区段上、下行线的轨道质量指数(TQI)在施工作业后呈现下降趋势,轨道几何不平顺得到一定改善:上、下行线的平均改善率分别为10.03%和9.54%。此外,根据施工作业后的日常检测结果,病害区段路基基床稳定,原翻浆现象极为严重的地段未发现新的病害,取得了较好的整治效果。

图5 路基翻浆病害区段上行轨道质量指数

图6 路基翻浆病害区段下行轨道质量指数

综上所述,对于无砟轨道结构,采用注胶、疏排和封堵相结合的方法是整治路基翻浆病害的一种可行的技术。

责任编辑:宋飞 龚佩毅

来稿时间:2013-03-28