球面弓形折流板换热器折流板曲率半径的优化研究

郭 土,马贵阳,张一楠,孙 皓,曹燕龙

(辽宁石油化工大学 石油天然气工程学院, 辽宁 抚顺 113001)

换热器在化工过程中起着至关重要的作用,投资费用一般占全部投资费用的 40%左右[1]。传统的单弓形折流板换热器换热效率较低,壳程压力损失较大,存在流动死区,容易结垢等[2],难以满足生产的要求。因此不断有新型的壳程折流支撑结构的换热器出现,如折流杆换热器[3,4]、螺旋折流板换热器[5-7]、花格板换热器[8]等。

钱才富,高宏宇[9]等提出一种新型管壳式换热器——曲面弓形折流板换热器,用CFD技术对曲面弓形折流板换热器和普通弓形折流板换热器的壳侧流体流动与传热性能进行了数值模拟与研究,发现和普通弓形折流板相比,曲面弓形折流板所引起的壳程流体速度分布在流道内更加均匀,流线更为光滑,而且流动“死区”明显减小。并且对曲面弓形折流板换热器的壳侧流体流动与传热性能进行了实验验证,模拟和数值结果基本一致,在壳程进口流速相等的情况下,曲面弓形折流板换热器比普通弓形折流板换热器的壳侧压降要降低9%~24%,壳程传热系数比普通弓形折流板换热器提高3%~11%。

本文提出一种新型的管壳式换热器——曲面弓形折流板换热器,并且在不同进口流速0.1~0.8 m/s(每隔0.1 m/s做一次计算)下,对曲率半径为0.75D、1D、1.25D、1.5D(D为换热器壳体直径)的球面弓形折流板换热器和普通弓形折流板换热器的壳侧流体流动与传热性能进行数值模拟与研究,得到了壳程流体流场分布以及壳程压降和传热系数,研究不同的球面弓形折流板曲率半径对换热器壳程压降、壳程换热系数的影响。

1 数学模型的建立

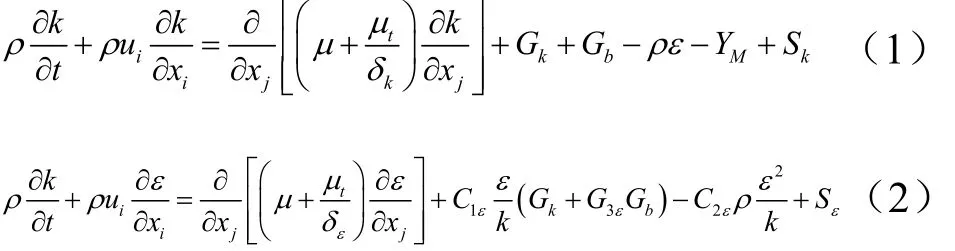

换热器壳程流体的流动与传热过程需要满足三大守恒方程。因为湍流效应对流动和传热影响非常大,所以计算模型选用标准模型, 标准的运输方程为:

式中:t—时间,s;

μ—流体粘度,kg/(m·s);

ρ—流体密度,kg/m3;

Gk—均速度梯度引起的湍动能产生项;

Gb—浮力引起的湍动能产生项;

YM—可压缩湍流脉动膨胀对总得耗散率的影响。

经验常数C1ε=1.44,C3ε=1, Cμ=0.09。

2 弓形折流板三维模型的建立

2.1 几何模型

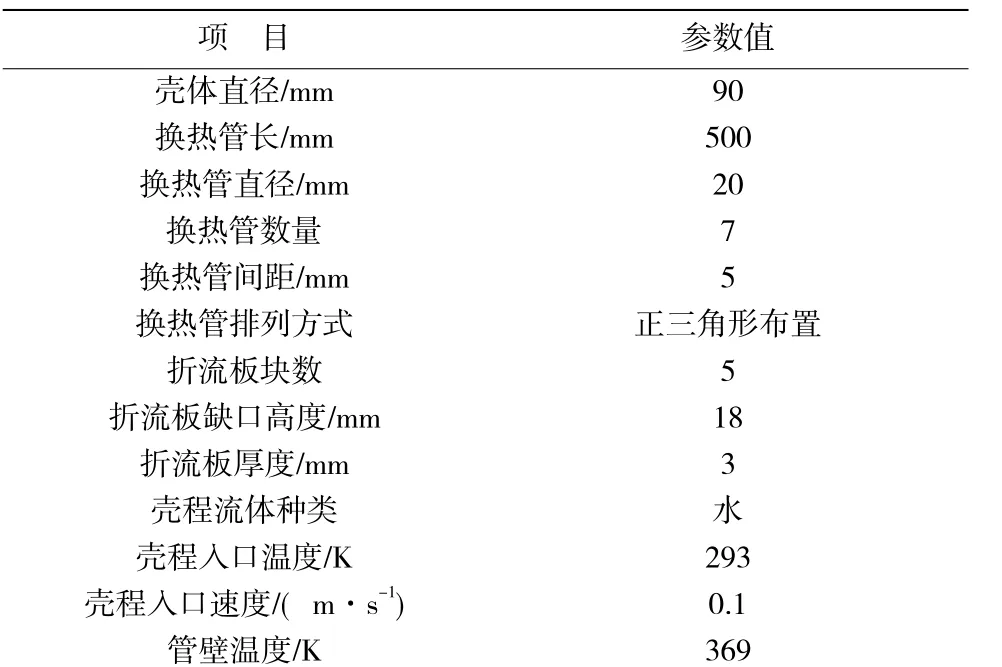

模型分为普通弓形折流板换热器和球面弓形折流板换热器两种类型,其中球面弓形折流板换热器折流板曲率半径分别取0.75D、1D、1.25D、1.5D,具体结构参数见表1。0.75D球面弓形折流板换热器结构示意图如图1。换热器壳程结构相对复杂,流体流动和传热过程也十分复杂。因此在保证相关物理量准确的前提下, 建立模型时作如简化假设:

表1 换热器主要结构参数Table 1 Main structural parameters of the heat transfer

(1)忽略折流板与换热管、折流板与筒体间的间隙;

(2)假设流体流动和传热过程是均一、稳定的;

(3)对传热导致的流体物性的变化忽略不计,如密度、黏度和比热容等;

(4)筒体外壁与外界无热交换;

(5)流体为牛顿流体、不可压缩、各向同性且连续。

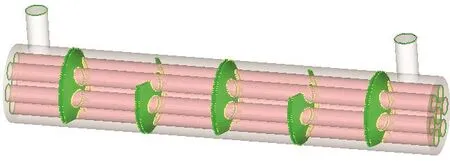

图1 0.75D球面弓形折流板换热器示意图Fig.1 The structure chart of the 0.75D spherical baffle heat exchanger

2.2 网格划分及边界条件的设置

根据表1的几何参数分别绘制出普通弓形折流板换热器和4种曲率半径的球面弓形折流板换热器的几何体,由于弓形折流板换热器壳程流域模型十分复杂,所以网格划分采用分块划分的方法,间距为2.5 mm。图2为球面弓形折流板换热器截面网格划分示意图。

图2 球面弓形折流板换热器截面网格划分示意图Fig.2 The sectional mesh dividing effect of the spherical baffle heat exchanger

使用分离求解器,稳态隐式格式求解以保证收敛的稳定性;速度压力耦合方式采用基于交错网格的SIMPLE算法;流体为水,物性参数为等效温度下的常数;假设入口速度均匀分布,壳体壁面和折流板采用不可渗透、无滑移绝热边界条件;忽略重力影响。

使用速度入口(velocity-inlet)和出流(out flow)边界条件。入口条件的设置采用湍流强度和水力直径,湍流强度通过(3)式得到;动量、能量以及湍流参量的求解采用二阶迎风格式。湍流模型选用标准模型。进口流速范围为0.1~0.8 m/s,每隔0.1 m/s做一次模拟计算。

3 数值模拟与结果分析

3.1 对换热器压力场的分析

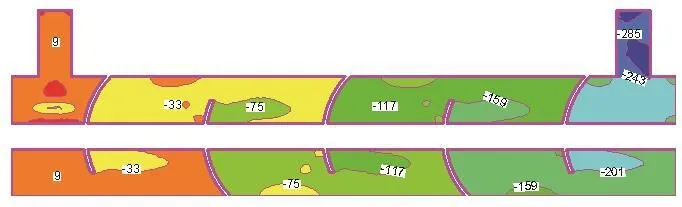

壳程入口流速为0.3 m/s时,0.75D球面弓形折流板换热器壳程压力场中心线截面等值线图如图3所示:模拟结果表明,在相同入口流速下,球面弓形折流板换热器比普通换热器壳程压降要小 8%~11%;且曲率半径越小,换热器壳程压降越低。普通弓形折流板换热器壳程压降为328 Pa,曲率半径为0.75D的球面弓形折流板换热器压降为294 Pa。

图3 0.3 m/s时0.75D球面弓形折流板换热器壳程压力场中心线截面等值线图Fig.3 The shell side central line sectional pressure field of the 0.75D spherical baffle heat exchanger when inlet velocity is 0.3 m/s

3.2 对换热器温度场的分析

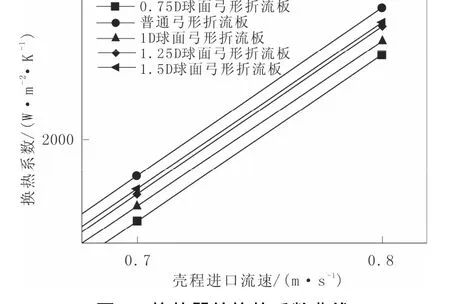

不同流速下两种换热器的换热系数曲线如图4所示。在不同的壳程入口流速下,球面弓形折流板换热器比普通换热器换热系数低,且曲率半径越小,换热器换热系数越低。这主要是因为球面弓形折流板曲率半径越小,与壳程流体的流动曲线越吻合,这不利于造成壳程流体的扰流,在一定程度上降低了换热系数,也正是由于这一点却能大大的降低壳程压降。

图4 换热器的换热系数曲线Fig.4 Heat exchanger’s heat exchange coefficient curve

3.3 对两种换热器流动与传热综合性能的分析

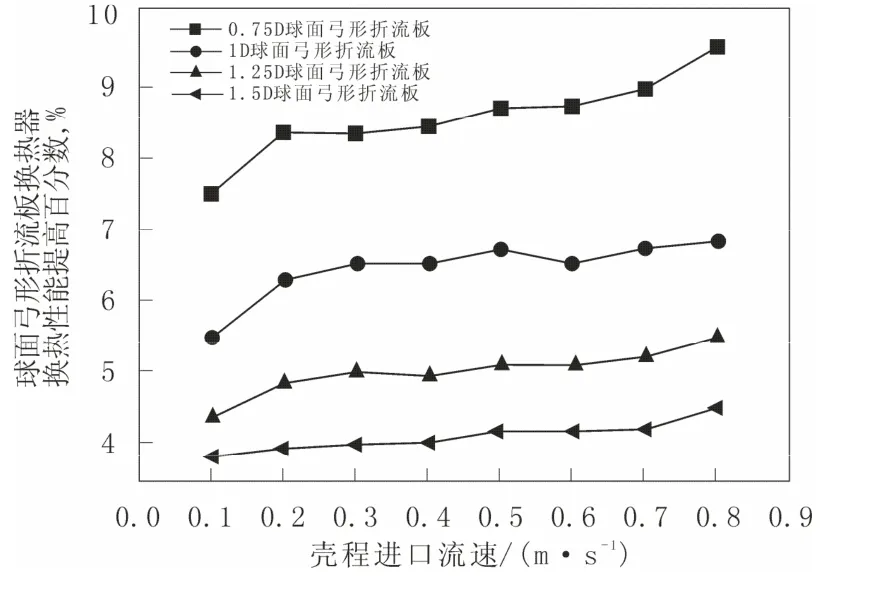

不同曲率半径球面弓形折流板换热器换热性能提高效果如图5所示。在壳程入口流速相等的条件下,球面弓形折流板换热器曲率半径越小换热器壳程传热与流阻综合性能指标越大,但是增长的速度不是均匀的。如壳程进口流速为0.8 m/s时,曲率半径分别为0.75D、1D、1.25D、1.5D的球面弓形折流板换热器壳程传热与流阻综合性能指标比普通弓形折流板换热器提高的百分数分别为9.5%、6.8%、5.5%和4.5%。随着壳程入口流速的增大,球面弓形折流板换热器换热性能提高的效果越好,但是增加的幅度不大。

图5 球面弓形折流板换热器在不同进口流速下综合性能提高效果Fig.5 The increasing effect of different spherical baffle heat exchanger performance under different inlet flow rate

4 结 论

(1)在相同入口流速下,球面弓形折流板换热器曲率半径越小,换热器壳程压降越低,换热系数也随之降低。

(2) 在本文设计工况下,曲率半径越小换热器壳程传热与流阻综合性能指标pΔ∂/越大,且增长的速度不是均匀的。

(3)考虑换热器折流板加工工艺和生产成本问题,球面弓形折流板换热器壳程传热与流阻综合性能指标pΔ∂/比普通弓形折流板换热器提高在10%以内,效果并不特别理想,还有进一步改进提升的空间。

[1] 孙成家,杨军,陈保东.不同折流板换热器的传热与流阻性能对比[J].节能技术,2005,23(1):59-61.

[2] 刘敏珊,董其伍,刘乾.折流板换热器壳程流场数值模拟与结构优化[J].化工设备与管道,2006,43(2):24-31.

[3] 吴金星,董其伍,刘敏珊,等.折流杆换热器壳程湍流和传热的数值模拟[J].高校化学工程学报,2006,20(2):213-216.

[4] 马雷,王英双,杨杰,等. 变截面折流杆换热器的流动与传热分析[J].工程热物理学报,2012,33(1):113-116.

[5] 潘振,陈保东,商丽艳.螺旋折流板换热器的研究与进展[J].节能技术,2006,24(1):81-85.

[6] Zhang Zhengguo, Xu Tao, Fang Xiaoming. Experimental study on heat transfer enhancement of a helically baffled heat exchanger combined with three-dimensional finned tubes[J]. Applied Thermal Engineering ,2004, 24 (14/15) : 2293-2300.

[7] Nasiruddin, Kam ran Siddiqui M H. Heat transfer augmentation in a heat exchanger tube using a baffle[J].International Journal of Heat and Fluid Flow , 2007, 28(2): 318-328.

[8] 王英双,张晓屿,刘志春,等. 花格板换热器的流动与传热[J].化工学报,2012,63(S1):99-105.

[9] 钱才富,高宏宇,孙海阳.曲面弓形折流板换热器壳程流体流动与传热[J].化工学报,2011(5):1233-1238.