晋煤集团精细化工产业发展前景

张 敏

(晋煤集团天溪煤制油,山西 晋城 048009)

作为晋城煤业集团(JAMG)煤化工板块唯一的一家非氮肥生产企业,天溪煤制油分公司工艺路线主要为:采用中科院煤化所灰熔聚粉煤加压气化技术,以“三高”劣质煤生产甲醇;之后采用美孚公司甲醇制备汽油(MTG)技术生产汽油,同时副产液化石油气(LPG)与混合芳烃。2009年6月份开车以来,已稳定运行3年。三年的运营,天溪煤制油分公司积累了宝贵的汽油及副产品市场需求信息;在此基础上,进行了产品深加工等精细化工的调研与技术尝试。

在此基础上,本论文结合精细化工产业特点,引申论述了晋煤集团开展精细化工的可行性与必要性。

1 天溪公司的现状

天溪公司是晋煤集团煤化工板块内唯一的一家非氮肥生产企业,中间产品为甲醇,主要产品为汽油、LPG(液化石油气)、混合芳烃与硫磺。2011年,公司油品产量5.59万t,其中汽油3.91万t,混合芳烃产量8 000 t,LPG产量8 000 t,。目前,公司产品汽油主要以汽车燃料、LPG以生活燃料、混合芳烃以下游均四甲苯生产原料形式出售。

由于对精细化工产业了解较少,最初天溪公司的混合芳烃是以普通化工品的形式出售的,售价仅为3 500元/t。但市场的需求驱使公司去了解市场,天溪公司的混合芳烃产品是全国市场中最好的均四甲苯生产原料,其中均四甲苯含量超过50%。有鉴于此,我们提高了混合芳烃的售价,获得了较好的经济效益。

通过市场调研,我们进一步了解:均四甲苯主要用来生产均苯四甲酸二酐,而均苯四甲酸二酐是生产塑料之王-聚酰亚胺的原料之一[1]。聚酰亚胺(PI)是综合性能最佳的有机高分子材料之一,耐高温达400 ℃ 以上,长期使用温度范围-200~ 300℃,无明显熔点,具有高绝缘性能。另外,PI 作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域,各国都在将聚酰亚胺的研究、开发及利用列入 21 世纪最有希望的工程塑料之一。因此,作为其上游原材料的均四甲苯也具有较高的附加值,价格在14 000~30 000元/t之间;相比目前混合芳烃7 000元/t的售价仍具有较高的升值空间。

LPG是C3、C4组分的混合物,主要作为生活燃料销售。然而,晋城市的能源构成限制了LPG在本地的销售空间,天溪公司只能将产品销售到外地才有市场。加上运费,天溪公司LPG产品并不具备价格优势,目前售价为6 500元/t。

天溪公司采用美孚MTG工艺生产的LPG具有其独特地产品结构。GC测试结果中各组分含量具体为:丙烷:64.4%,丁烷:25.73%,丙烯:2.73%,丁烯:5.42%,C2:0.45%,C5及以上:1.27%。针对天溪公司LPG特点,我公司针对丙烷、丁烷的深加工进行了相关的调研工作。

2 天溪公司精细化工市场调研

针对天溪公司目前的产品现状,公司领导组织研发人员对产品的市场、下游技术进行了详细的调研,分别到均四甲苯提纯企业-江苏华伦化工有限公司、均四甲苯下游企业-瑞士龙沙集团、均苯四甲酸二酐下游企业-长春高琦聚酰亚胺材料有限公司及化学工业第二设计院宁波分公司进行了相关的调研,了解均四甲苯、LPG及其下游产品的技术、市场信息。

2.1 均四甲苯深加工市场调研

均四甲苯的深加工工艺路线主要为:均四甲苯提纯获得纯品均四甲苯(1 4000元/t)-均四甲苯空气氧化制备均苯四甲酸二酐(5 3000元/t)-均苯四甲酸二酐缩聚制备聚酰亚胺(35~100万元/t)。由前到后,技术难度呈级数级上升,附加值也呈级数级上升。

瑞士龙沙集团作为全世界上最大的均苯四甲酸二酐生产企业,其南京生产工厂已建成2 500 t/a的均酐生产一期工程,二期工程目前正在建设之中。该公司负责人介绍:2012年龙沙集团均四甲苯的需求量在8 000~10 000 t/a。对于我公司目前4 000 t/a的均四甲苯潜在生产能力,该公司表现出极大地兴趣。认为这个产能规模对国内均四甲苯市场不会造成冲击,他们公司就可以消化这个产能规模的均四甲苯。

目前,市场上均四甲苯的获取途径主要有:化学制备法和石化 C10芳烃提纯法。化学制备法[2]主要有偏三甲苯烷基化法及四甲苯异构化法两种。作为生产均苯四甲酸二酐的重要原料,均四甲苯的纯度对均苯四甲酸二酐的质量影响甚大,因而希望能够获得高纯度的均四甲苯。在目前均四甲苯制备过程中,粗产物中均四甲苯的含量不高,分离均四甲苯工艺路线复杂,投资巨大,而且均四甲苯的纯度也难以满足要求。石化C10芳烃提纯法通过采取一系列分离提纯技术对石化炼厂C10芳烃中的均四甲苯进行分离提纯。然而,由于石化C10芳烃组成复杂,均四甲苯含量较低(8%左右)[3],分离均四甲苯工艺路线复杂,投资巨大。

天溪煤制油分公司混合芳烃中均四甲苯含量较高(高于50%)进行简单的物理分离手段即可能获得高纯度的均四甲苯产品,均四甲苯生产成本将远低于化学制备法与石化C10芳烃提纯法,极具市场竞争力。

2.2 LPG深加工市场调研

针对天溪公司产品特点,我们重点进行了丙烷、丁烷深加工的相关技术路线调研。主要的深加工技术有:LPG分离技术、丙烷脱氢制备丙烯和正丁烷氧化制备顺酐(MA)。

LPG分离技术,我们咨询了化二院宁波分公司专家。专家介绍LPG分离技术是石油化工行业相对成熟的技术。国内具备相关的技术。各个石油化工设计院均可以进行100~500 kt/a LPG分离项目的工程设计。分离的大致流程是:利用精馏原理,不同组分在同一温度、压力条件下相对挥发度不一样来分离液化石油气。首先利用脱丙烷塔将C3以上组分与C3、C2组分分离;其次,利用脱乙烷塔将C3与C2组分分离;最后利用精丙烯塔分离丙烷与丙烯。

丙烷脱氢制备丙烯的技术主要有 UOP公司Oleflex工艺、罗姆斯公司Catofin工艺、菲利浦斯公司 Star工艺、林德公司 PDH工艺。其中,Oleflex工艺和Catofin工艺业已工业化应用。[4]罗姆斯公司于2010年8月9日宣布,向天津渤海化工集团在天津新建的中国第一套丙烷脱氢装置(生产能力600Kt/a)转让 Catofin技术与进行工程设计服务。2011年6月25日,该项目正式开工建设[5]。

正丁烷氧化制备顺酐(顺丁烯二酐)的技术主要有[6]美国SD公司开发的正丁烷固定床水吸收工艺(SD工艺),美国Huntsman公司开发的正丁烷固定床溶剂吸收工艺(Huntsman工艺),意大利Conser公司开发的正丁烷固定床溶剂吸收工艺(Conser工艺),英国BP公司开发的正丁烷流化床水吸收工艺(BP工艺),美国Lummus公司和意大利Lonza公司联合开发的正丁烷流化床溶剂吸收工艺(ALMA工艺)。另外,DuPont公司于1996年开发了移动床MA生产工艺,建成70kt/a装置。天津市化工设计院的技术源于20世纪80年代引进美国SD的技术。目前技术专利的保护时效已过,再加上天津设计院在实际过程中不断的积累,已经完全掌握了该项技术。

采用国内自主开发的正丁烷氧化技术,由天津化工设计院设计的第一套 20 kt/a MA生产装置于2002年在新疆吐哈石油天然气化工厂建成并于2003年3月顺利投产标志着我国顺酐工业的技术发展提高到了一个新的水平[7]。

同时,在化二院宁波分公司调研期间,我们获悉烟台万华正在建设600 kt/a的异丁烷制备环氧丙烷项目,预计2014年完成项目建设进行投产。该项目所需异丁烷国内市场缺口较大,原料需要从外国进口,因此,国内异丁烷市场价格将会有较大的上扬空间。姜国新副总工程师建议我公司考虑LPG的分离项目。考虑到我公司目前LPG产量仅有8 000 t/a,LPG的分离项目并不具备较大的经济效益,可作为晋煤集团‘煤电油化运一体化园区’的一个储备项目。

3 天溪公司精细化工深加工尝试

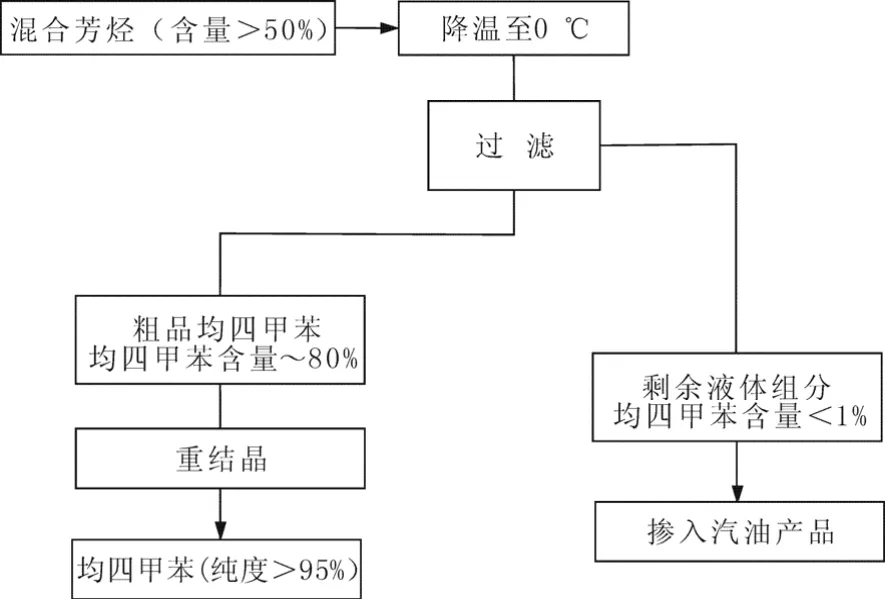

针对天溪公司现状,结合市场调研反馈结果,我们进行了现有产品的相关精细化工深加工试验与方案的讨论。混合芳烃的分离项目,我们做了大量的试验工作,通过论证,采用下图1所示的工艺流程,可以实现混合芳烃的分离与均四甲苯纯化。

图1 混合芳烃分离工艺流程Fig. 1 Separation Process of mixed aromatics

通过测算,按照天溪公司去年混合芳烃8 000 t的产量计算,整个项目投资约需2 000万元,可为公司增加销售收入2 500万元。

LPG的深加工,鉴于天溪公司目前仅有约8000吨的产量,进行深加工不具备规模效应,未作深入试验工作。

4 晋煤集团现状

2011年,在集团公司“固煤、稳肥、增气、扩化、强机、育新”发展思路的指引下,在集团煤化工板块所属企业员工的共同努力下,晋煤煤化工板块获得了长足的发展,2011年晋煤集团煤化工板块总氨产量超过1 100万t,销售收入在集团公司总销售收入中占比首次超过了70%。

然而,集团公司煤化工板块的主要产品为尿素、甲醇等基础化学品,面对基础化学品市场产品过剩,价格国家管控,以及煤炭价格逐年上涨的现状,基础化工产业想要取得较大的利润空间,其困难是相当大的。

国际市场上,同样面临着相同的局面。经过多年的发展,很多高难度工艺门槛降低之后,基础化工的竞争主要集中在“规模”效应上。众多厂家进入基础化学品生产领域,使得基础化学品生产领域竞争加剧,企业的利润率急剧下降,即使技术先进、管理水平优秀的企业净利润率也仅仅在 7%~8%之间(陶氏网站的原版年报中显示,陶氏化学基础化学品板块2008年销售额为56亿美元,而税前利润仅有1 500万美元);而技术门槛较高的精细化学品利润率则可以超过15%。因此,国际上化工企业流行的做法是将基础化学品业务剥离出去,只保留收益率高的精细化工、生物化工板块,例如拜耳集团剥离基础化学品板块成立朗盛公司[8],亨斯迈集团剥离基础化学品业务[9],陶氏化学剥离基础化学品板块轻装上阵[10]……

晋煤集团煤化工板块的产业现状决定着我们必须保持并壮大现有的基础化学品生产,取得更大的市场份额。然而,基础化学品生产的‘高成本、低效率’客观上降低了企业的盈利水平。随着晋煤集团煤化工技术的成熟,进入技术水平更高的、收益率较高的精细化工板块,是企业提升利润率的一条必然途径。

十二五期间,山西省政府提出‘转型发展、跨越发展’的可持续发展思路,客观上也要求集团公司在现有基础化工产品的基础上,进一步延伸产业链,发展精细化工产业。

经由天溪公司-晋煤集团煤化工板块唯一一家非氮肥生产企业三年稳定运行的示范作用,晋煤集团于2011年启动了‘煤电油化运一体化园区’的建设工作,以美孚公司MTG工艺为基础开始了百万吨MTG园区的建设工作。项目建成后,产能相比天溪公司将放大十倍以上,LPG与混合芳烃产品将会达到十几万吨/年的规模。届时,产品的深加工将为集团公司带来数亿乃至十几亿的价值提升。因此,晋煤集团发展精细化工将是刻不容缓的任务。

5 精细化工产业特点

精细化学品这个名词,沿用已久,原指产量小、纯度高、价格贵的化工产品,如医药、染料、涂料等。但是,这个含义还没有充分揭示精细化学品的本质。近年来,各国专家对精细化学品的定义有了一些新的见解,欧美一些国家把产量小、按不同化学结构进行生产和销售的化学物质,称为精细化学品(fine chemicals);把产量小、经过加工配制、具有专门功能或最终使用性能的产品,称为专用化学品(specialty chemicals)。中国、日本等则把这两类产品统称为精细化学品[11]。

与基础化学品产业相比,生产精细化工产品的精细化工产业具有不同的产业特点。具体表现在[1,13]:

(1)多品种小批量

精细化工产品本身用量相对说不是很大,因此对产品质量要求较高,对每一个具体品种来说年产量不可能很大,从几百千克到几吨、上千吨的也有。由于产品必须具有特定功能,故而它又是多品种的。

(2)综合生产流程和多功能生产装置

由于精细化工产品系多品种、小批量,生产上又经常更换和更新品种,故要求工厂必须具有随市场需求调整生产的高度灵活性,在生产上需采用多品种综合的生产流程和多用途多功能的生产装置,以便取得较大的经济效益。

(3)高技术密集度

技术密集是精细化工的另一特点,因为在实际应用中精细化学品是以商品综合功能出现的,这就需要在化学合成中筛选不同化学结构,在剂型上充分发挥自身功能与其他配合物的协同作用,在商品化上又有一个复配过程以更好发挥产品优良性能。

(4)商品性强

由于精细化工商品繁多,用户对商品选择性很高,商品性很强,市场竞争剧烈,因而应用技术和技术的应用服务是组织生产的两个重要环节,在技术开发的同时,积极开发应用技术和开展技术服务工作,以增强竞争机制,提高信誉,开拓市场。

6 结 语

基于精细化工产业的特点,以及晋煤集团非氮肥化工产业发展的现状,集团公司必须未雨绸缪,开始精细化工技术的储备与相关市场信息的调研。

晋煤集团的精细化工产业,必须立足于现有的技术、产品现状,结合精细化工市场的特点,开发出原材料供应充足、技术水平适合、市场需求稳定的产品。天溪公司三年来精细化工方面的市场调研与实验,为集团公司精细化工产业的开展提供了相关市场信息与技术的储备。

在晋煤集团“固煤、稳肥、增气、扩化、强机、兴电”的发展思路的指引下下,伴随着‘煤电油化运一体化园区’的建设与投入运行,非氮肥及其下游精细化工产业的发展,必定能够促进晋煤集团实现转型与跨越发展。

[1] 张延明,康铁牛,祖广平,柴沁虎. 化工新材料Ⅱ行业/聚酰亚胺系列报告(1)[R]. 宏源证券,2010:1-10.

[2] 伍川,黄培,王晓东,刘俊英,时钧. 均四甲苯的制备及应用[J].化工技术与开发,2004,33(3):27.

[3] 李 扬. C10+重芳烃的综合利用[J]. 扬子石油化工,1993,8(4):56-60.

[4] Zinger S. on –purpose propylene production. Petroleum Technology Quarterly[J]. Q3, 2005.

[5] 渤化集团 600 kt/a丙烷脱氢制丙烯项目开工建设[J]. 石油化工,2011,40(11):1210.

[6] 卢 暄,米 多. 顺酐市场现状及技术发展趋势[J]. 化学工业,2010(4):37-39.

[7] 黄 峰,丁淑宏,魏庆安. 我国顺酐工业的生产状况和发展前景[J].天津化工,2004,18(5):37-40.

[8] 顾定槐. 朗盛从拜尔集团剥离独立运行[J]. 上海化工,2005,30(1):6.

[9] 陈丽珍. 亨斯迈公司剥离基本化工产品业务[J]. 国际化工信息,2006,(10):26-27.

[10]王佑. 陶氏化学战略大调整 剥离基础化工品[N]. 第一财经日报,2009-04-14.

[11]张先亮,陈新兰. 精细化学品化学[M]. 武汉:武汉大学出版社,1999:1-10.

[12]韩谦. 我国精细化工发展现状与趋势[J]. 江西化工, 2010,(1):25-27.

[13] 张俊明. 国内精细化工发展状况及对策[J]. 中国科技信息,2006(1):73.